提高锅炉复合相变回收烟气热值措施

2016-07-31陈灵磑张印陈

陈灵磑张 印陈 亮

1.中国石化河南石油勘探局双河社区中心;2.中国石化河南石油勘探局第一采油厂

提高锅炉复合相变回收烟气热值措施

陈灵磑1张 印2陈 亮2

1.中国石化河南石油勘探局双河社区中心;2.中国石化河南石油勘探局第一采油厂

相变换热器以其高效节能的优点在燃煤锅炉上得到广泛的应用,然而其实际运行中的换热效率却总是达不到理论设计值。针对此问题,通过对唐河基地两台锅炉存在的问题及具体情况的分析,找出换热效率低的原因并采取了相应的措施。使唐河基地在复合相变锅炉热值提高治理上积累了一定经验,同时使烟气回收热值大大提高。

唐河基地锅炉队于2011年10月通过节能改造工程引进两台FXH-2型复合相变换热器,设计换热功率为0.394MW。复合相变换热器基本原理:将定量清水(液相)注入相变鳍片管束,吸收高温烟气后,变为饱和蒸汽(汽相),低温锅炉回水在汽包内与蒸汽发生热交换后,回水温度升高进入锅炉主外供热管道,蒸汽放热后,温度降低,变为液相后重新吸收烟道高温烟气变成蒸汽,继续与锅炉回水热交换。液相—汽相—液相不停变化而发生吸热—放热—吸热,周而复始。复合相变换热器能够在大幅降低排烟温度的前提下,有效防止低温腐蚀,从而为锅炉节能技术开辟了一条广阔的途径。

设备现状

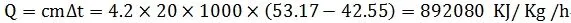

“锅炉复合相变回收烟气热值”是衡量相变换热工况的关键指标之一,该指标的高低直接反映了相变的节能能力,也是影响锅炉综合效率提高以及锅炉标准化管理的短板。根据2013.01-2013.12期间120d供暖锅炉运行报表综合统计平均值,实测相变的循环流量为20m3/h,相变的进水平均温度为42.55℃,相变的出水平均温度为53.17℃,水的比热容是4.2KJ/(Kg×℃),故一台锅炉每小时的相变回收烟气热值为:

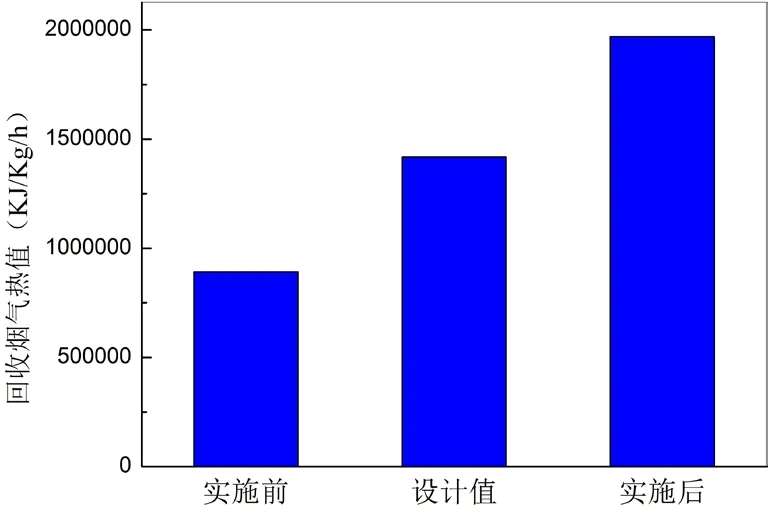

回收烟气热值设计值为1418400 KJ/Kg/h,因此实际运行时回收烟气热值与设计值存在差距,2013年度相变实际运行时回收烟气热值未达标。根据同样方法计算了2012年度相变实际运行回收烟气热值,统计结果如图1所示。

由图1统计结果可看出锅炉复合相变回收烟气热值呈逐年下降趋势,而回收烟气热值低将严重影响锅炉效率提高,节能效果弱化,增加尾部烟气浓度,减排作用降低,因此此问题亟待解决。

存在问题分析

通过对复合相变换热器生产现场调查,得知存在以下问题。

内部积灰

鳍片管内部有不同程度的灰垢出现,而且灰垢结构紧密附着,不易清除。积灰会使鳍片管内径变大,有效通风截面积变小,影响引风量,从而减小鳍片管导热系数,影响热交换从而降低相变出水温度。

内部渗漏

1#相变换热器锅炉底部经常由水珠渗出,经查是内部漏失。鳍片管内部缺水会使相变换热器壁温升高,影响热交换,导致排烟温度升高,人为制造“酸露点”,从而加快本体腐蚀。

壁温不稳

在设置值为108℃的条件下,壁温呈不规律性变化,最高达132℃,最低仅为58℃。壁温不稳不仅影响热交换,使排烟温度升高、加快本体腐蚀,同时将使本体内部气体干度降低,灰垢粘连,给弱爆吹灰带来难度。

排烟温度较高

通过统计锅炉供暖报表,发现排烟温度为183℃,排烟温度偏高会使得壁温低,相变出水温度低,影响热交换,降低换热效率。

图1 改造前锅炉复合相变换热器回收烟气热值统计图

图2 影响因素频次排列统计表

图3 改造后影响因素频次排列统计

图4 改造前后锅炉复合相变换热器回收烟气热值统计图

内部水击

2#相变换热器锅炉发生轻微水击,会使内部气化而“窝气”,导致本体内部缺水,增加安全隐患。

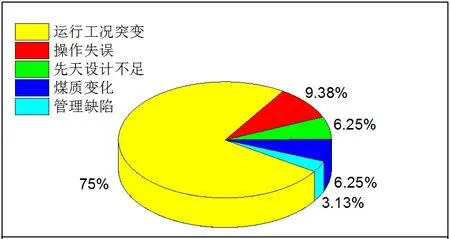

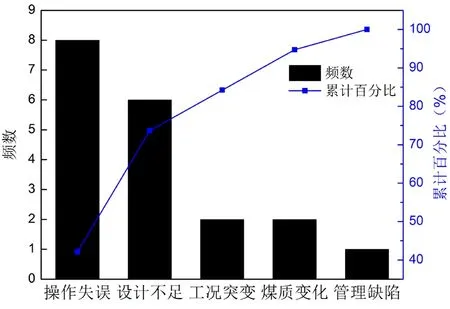

运用排列图调查以查找造成以上问题的症结,根据2013.01-2013.12之间影响热交换各种因素次数记录,进行统计,得出图2所示结果。由图2可知,运行工况突变是影响复合相变换热器的主要症结,占总原因的75%,如果能克服该原因,就可以大大提高换热效率。

改造的具体情况

(1)针对内部积灰问题,采取控制原煤、增加放灰口、及时防灰的对策

从原煤入库阶段保证其均匀的颗粒度;强化燃烧,“厚煤层,高风压,跑慢车,薄煤层,低风压跑快车”保证原煤充分燃尽,减少飞灰灰量;启用煤层喷淋,增加湿度,增加原煤的胶结性,飞灰随渣排出;运用BFA-Ⅶ型弱爆炸波吹灰器对相变本体内部的鳍片管束进行吹灰;由于厂家设计相变内部全封闭,内部积灰无法随时放出,影响换热效果,因此在上部增加防灰口,便于停炉保养时用压缩空气或水力冲刷清灰;增加本体锥形下部积灰箱,督促员工每班放灰3次,使放灰常态化。

(2)针对内部渗漏问题,采取补漏,更换排污阀的措施

首先对相变换热器本体进行试压,找出漏点为相变底部渗漏,其次更换渗漏闸门以解决内部渗漏问题。

(3)针对壁温不稳的问题,采取灵活多变的控制方式,维护核心元件

在极端寒冷天气,通常为保证足够的回水温度而暂时加大锅炉负荷,因此燃烧室尾部烟气温度比平时高100℃左右,此时相变鳍片管的壁面温度瞬间高于设定值,使控制系统“钝化”,电动阀反应迟钝。此种情况下,将控制方式改为手动,通过人力开启电调阀门,使进入本体内部的锅炉回水量增加,吸收热量,降低壁温。锅炉负荷较轻时,发挥控制系统的优势,将控制方式改为自动。由于在工况条件不理想的多粉尘场合,电调阀门开启不灵敏而导致进水量偏少,影响壁温波动的灵敏度,因此必须进行必要的保养。对策实施后,故障现象消失,壁温不稳问题得到解决。

(4)针对排烟温度较高问题,采取开启旁通、增加给水的措施,以挖掘功能潜力

在高负荷下炉膛温度达到900℃左右,排烟温度持续高升,采取将电动阀开度在100%,并开启旁通阀门以补充锅炉回水量,吸取热量,以降低排烟温度。若上述措施不明显,可加大循环泵频率,瞬时循环流量由220t/h增加到300t/h,进入相变内部的回水流量也由20t/h提高到30t/h,以使烟温恢复正常。

(5)针对内部水击问题,采取泄压、优化定额水量

水击出现时,由于存在一定的冲击力从而对本体及管网产生一定的冲击,本体的安全性受到考验。由于设计缺陷,鳍片管束未安装压力表,员工无法知晓内部压力,给操作带来一定的盲目性,因此必须安装压力表。厂家设计相变内部需要进450Kg的水,但经实践发现水汽化时内部压力高达0.6MPa,与锅炉回水进行热交换时过程迅速,蒸汽变为热水,内部空间体积减小,未交换的蒸汽因流速过快发生冲击。因此保守进350Kg的水,督促员工及时检测鳍片管束内部的压力,一旦压力超过0.6MPa及时排气泄压。同时编制水击应急处置预案,实现相变稳态安全运行模式。

对2014.1-2014.11的故障类型次数进行记录和统计,结果如图3所示。由图3结果可以看出运行工况突变占总原因的10.5%,不再是影响复合相变换热器的主要症结。

根据2014.01-2014.12期间120d供暖锅炉运行报表综合统计平均值,实测相变的循环流量为25m3/h,相变的进水平均温度为42.35℃,相变的出水平均温度为61.11℃,水的比热容是4.2KJ/(Kg×℃),故一台锅炉每小时的相变回收烟气热值为:

改造前后锅炉复合相变换热器回收烟气热值统计如图4所示,由图4可以明显看出改造后回收烟气热值大大提高,从而提高了换热效率。

结语

通过找到影响烟气回收热值提高的主要症结,并通过一系列具体改造措施的实施,使问题得到解决,改造后烟气回收热值也大大提高。通过强化燃烧、及时放灰,实现了节能减排,烟尘、CO2、SO2、氮氧化物均大幅减少。

陈灵磑,男,河南灵宝人,1985年12月出生,大学本科,助理工程师,工作单位:中国石化河南石油勘探局双河社区中心。