某炼油厂400万吨/年渣油加氢装置运行分析

2016-07-30王一程徐宗坤王志勇

王一程,徐宗坤,王志勇,李 岩

(1.中国石油广西石化公司,广西 钦州 535000;2.钦州学院,广西 钦州 535000)

某炼油厂400万吨/年渣油加氢装置运行分析

王一程1,徐宗坤1,王志勇1,李 岩2

(1.中国石油广西石化公司,广西 钦州 535000;2.钦州学院,广西 钦州 535000)

摘 要:介绍了国外两个系列渣油加氢催化剂在某炼油厂400万t·a-1渣油加氢装置运行一年的情况,结果显示,两个系列催化剂能够满足炼油厂下游催化裂化装置指标的设计要求,同时,装置在开工6个月时,对装置两个系列催化剂进行了标定。

关键词:渣油加氢;标定;催化剂;运行;开工

渣油加工技术主要有溶剂脱沥青、减黏裂化、焦化、催化裂化和加氢等。焦化工艺是目前工业应用最多的渣油加工技术,能够加工高硫、高金属、高残炭渣油,但是由于生成大量气体和劣质焦炭,存在液体产品收率低、高硫石油焦处理困难等问题,难以实现渣油资源的高效利用。催化裂化工艺尽管可以处理渣油,但具有原料瓶颈,不适合高金属、高硫或高残炭原料的加工。渣油加氢技术具有很强的原料适应性和操作灵活性,在原料轻质化的同时可直接生产清洁运输燃料和优质化工原料,是唯一能够实现渣油资源清洁高效利用的重要技术手段[1-3],正逐渐成为炼厂主要的渣油加工技术手段。

渣油加氢技术主要有固定床、悬浮床和沸腾床技术[4-6]。固定床加氢处理技术相比于其它渣油加氢技术,投资和操作费用低,运行安全简单,是迄今为止工业应用最多和技术最成熟的渣油加氢技术。渣油固定床加氢处理技术主要有Chevron 公司的RDS/VRDS工艺、UOP公司的RCD Unionfining工艺、ExxonMobil公司的Residfining工艺、Shell公司的HDS工艺、Axens公司的 Hyval技术、中国石化集团公司的S-RHT技术等。Chevron公司的RDS/VRDS工艺和UOP公司的RCD Unionfining工艺是工业应用最多的专利技术。

1 工艺描述和催化剂装填方案

1.1 工艺描述

装置设计的两个系列可以进行单开单停,原料油缓冲罐经反应进料泵增压、热高分气和反应流出物换热后,和换热之后的循环氢混合进入反应加热炉,依次进入5个加氢反应器,在催化剂作用下完成脱金属、硫、氮和残炭功能,反应器之间设置冷氢,从第五反应器出口流出的反应物料经过高低分流程,进入汽提塔。经过汽提塔后混合进入预闪蒸罐,经分馏加热炉加热进入分馏塔。低硫渣油加氢产品去下游催化裂化装置,同时生产部分柴油,并副产少量石脑油和干气。

1.2 装置开车

根据工艺包供应商UOP和两家催化剂供应商提供的装置开车方案,经过气密、干燥硫化等步骤,装置于8月31号成功产出合格渣油加氢产品。产出合格产品后,在20d左右逐渐提高进料量及减压渣油掺入70%的比例。

2 催化剂性能

2.1 设计混合原料和产品性质

表1列出了设计原料和350℃+的产品指标。从设计原料来看,主要加工中东原油,设计条件较为苛刻,主要生产低硫、低残炭和金属含量的渣油加氢产品,为下游催化裂化装置提供原料。

表 1 设计原料和产品性质

2.2 操作条件

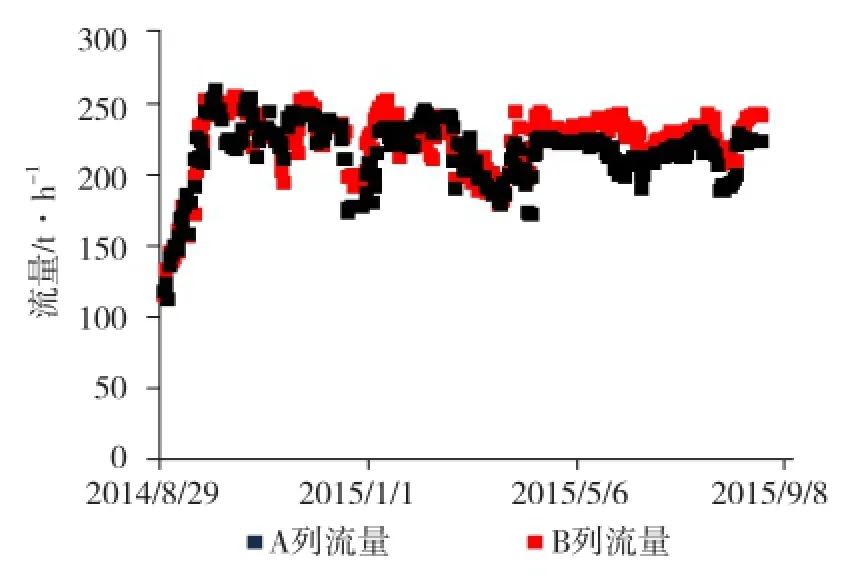

装置在线连续整1年(截至2015年8月31号),图1、图2列出了一年的A系列和B系列的进料量和反应器的平均床层温度。在实际操作中,我们控制相同的残渣掺入比和床层平均温度。从图1可以看出,开工一个月,基本在设计或接近负荷运行,平均进料量约为230~250t·h-1。图2是催化剂的平均温度,可以看出从2015年5月份开始,已经在230t·h-1左右的处理量,减压渣油掺入比为70%的工况条件下稳定运行了4个月,床层平均温度没有变化,说明催化剂活性稳定,没有衰减。

图1 两系列进料

图2 5个反应器催化剂平均床层温度

2.3 原料性质和产品性质

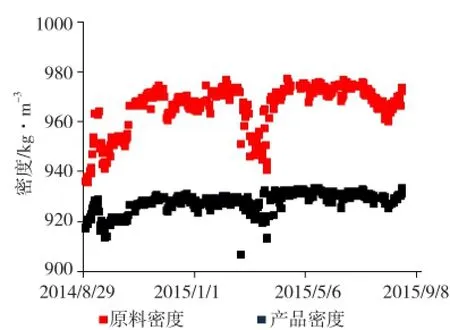

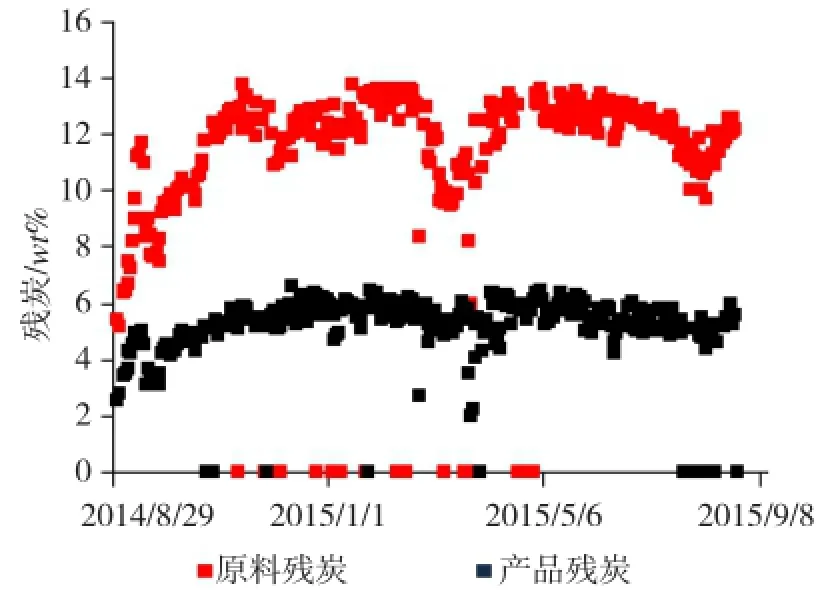

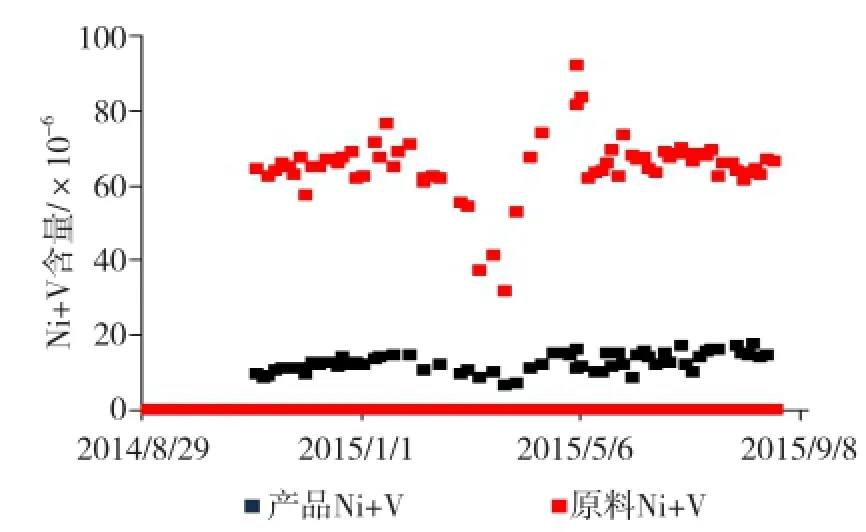

原料和产品的密度、硫、残炭、金属含量等指标分别列在了图3~6中,可以看出原料性质略优于设计值。2015年3月份,装置加工了低硫轻质原油,进入渣油加氢装置的混合物料性质中,密度、残炭、硫含量和金属含量明显降低,在此期间产品质量也偏好。

加氢低硫渣油的产品密度约为928~930kg·m-3,密度改善为42kg·m-3;产品硫含量大部分时间为0.32wt%左右,低于设计值0.40wt%,硫转化率高于85%;产品残炭由混合原料的13.5wt%降低到低于6.0wt%,脱除率为55%~60%。原料金属含量约为70×10-6,镍钒比例为1∶1,近3个月,产品金属含量为13×10-6。

图3 原料和加氢渣油产品密度

图4 原料和加氢渣油产品硫含量

图5 原料和加氢渣油产品残炭

图6 原料和产品中的Ni+V含量

3 标定

3.1 标定原料和加氢渣油产品性质

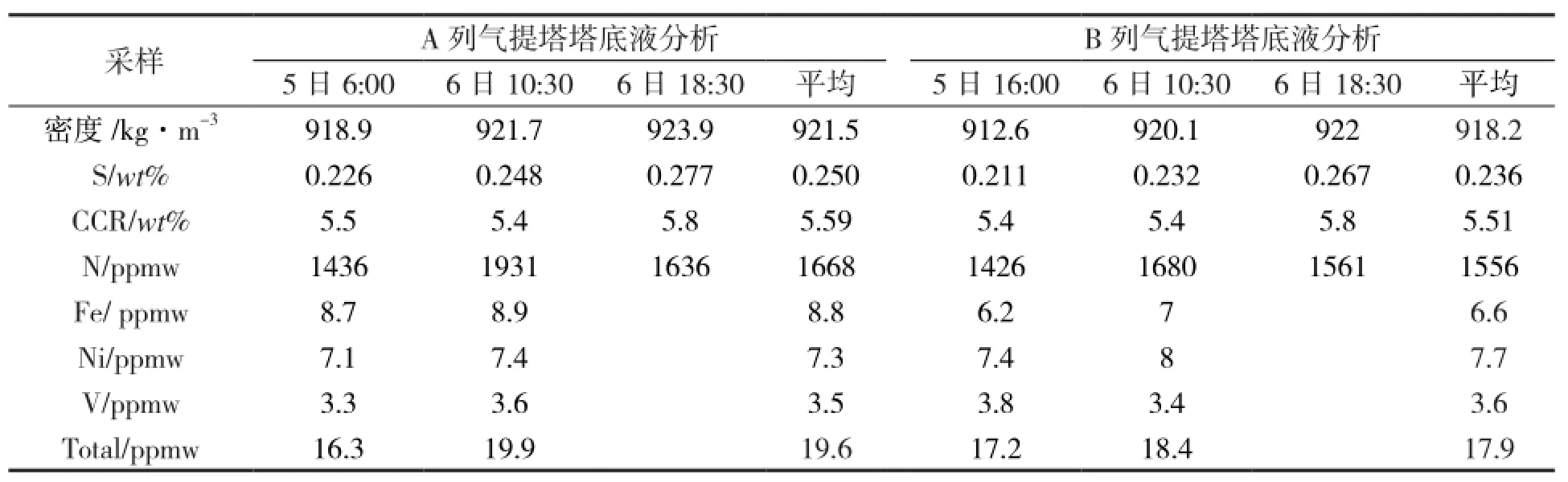

在装置开工后近6个月后,公司在2015年2 月5~7号对400万t渣油加氢装置进行了满负荷的48h标定。标定期间尽量控制进入两个系列的原料性质相同,控制流量以及减渣掺入比例相同,并且分别在两系列的气提塔塔底液进行了采样。从标定期间采样的分析平均结果看,混合进料原料性质平均密度为973kg·m-3,硫含量为3.13wt%,残炭为13.3wt%,标定原料性质略优于设计原料性质。

从表3的气提塔塔底液采样分析结果可知,两系列加氢渣油产品性质基本相同,能够为下游催化裂化装置提供更为优质的原料。

3.2 标定工况

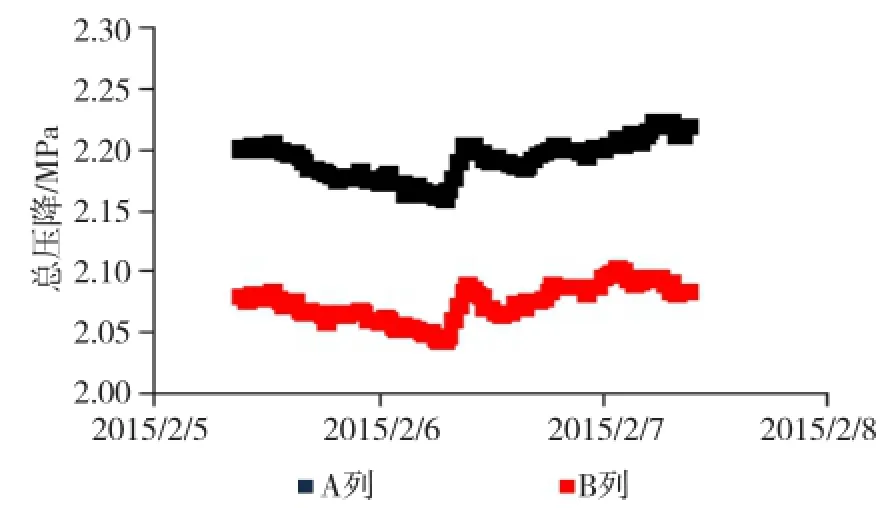

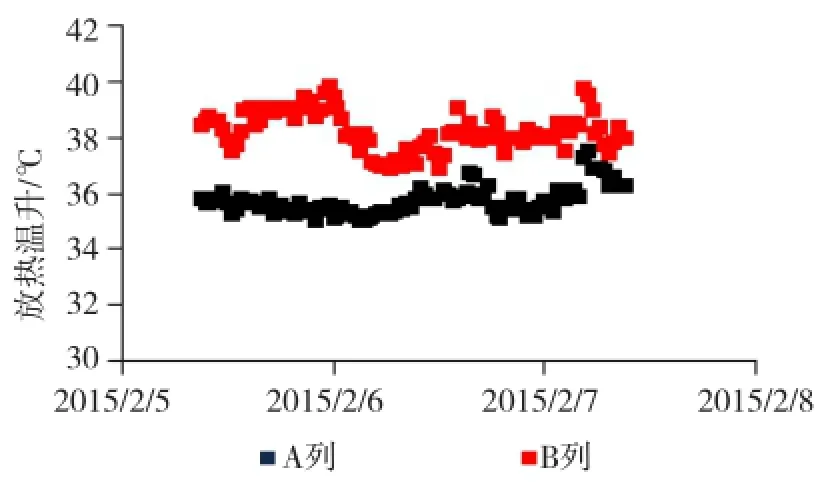

由图7~9可以看出,标定期间催化剂平均温度相同,约为388.2℃。减压渣油掺入比为70%,控制两系列的减压渣油和蜡油的进料量为250t·h-1。从床层放热温升和压降来看,两系列略有差别,B系列放热温升比A系列高4℃。同时发现,在原料和催化剂平均温度相同的情况下,B系列的系统压降低0.1~0.15MPa。

图7 5个反应器催化剂平均床层温度

表2 标定期间原料

表 3 标定期间气提塔塔底液分析

图8 标定期间反应器压降

图9 两列总温升标定期间

4 物料平衡

两个系列从2014年8月31号到2015年8月31号的加工物料见表4。一年的装置加工量为367.8 万t原料,装置平均在92%负荷下运行,减渣掺入比为69.8%,平均低硫渣油产品收率为87.42%。

5 结论

渣油加氢装置运行1年,加工了367.8万t物料,减压渣油掺入比为69.8%,为下游装置生产了321.5万t催化裂化原料,平均低硫加氢渣油收率为87.42%。标定结果显示,加氢低硫渣油产品硫含量为2360×10-6,残炭为5.51wt%,氮含量为551×10-6,产品(Ni+V)为11.3×10-6,完全能够满足下游加工需求。

表 4 装置物料平衡

参考文献:

[1]黄新露,曾榕辉. 加氢裂化工艺技术新进展[J]. 当代石油石化,2005,13(12):38-41.

[2]李雪静,黎德晟,李家民. 渣油加氢技术的发展现状[J].石化技术,2002,9(3):172-177.

[3]李立权 ,渣油加氢技术的最新进展及技术路线选择[J].炼油工程与技术,2010,40(4):1-5.

[4]方向晨. 国内外渣油加氢处理技术发展现状及分析[J].化工进展,2011,30(1):95-104.

[5]Ancheyta J, Speight J G. Hydroprocessing of heavy oils andresidua[M]. Boca Raton: CRC Press Inc.,2007.

[6]Rana M S, Sámano V, Ancheyta J, et al. A review of recentadvances on process technologies for upgrading of heavy oils and residua[J]. Fuel,2007,86(9): 1216-1231.

刊号: ISSN 1671-9905 CN 45-1306/TQ

广告许可证号:450104230,邮发代号:48-122,年定价:120元

中图分类号:TE 624.4+3

文献标识码:B

文章编号:1671-9905(2016)02 -0050-04

作者简介:王一程(1984-),河北卢龙人,男,工程师,任职于中国石油广西石化公司生产三部,主要从事渣油加氢装置工艺技术管理工作。电话:0777-3885990

收稿日期:2015-12-18

Operation Analysis of 4Mt/a Residue Oil Hydrodesulfurization Unit

WANG Yi-cheng1, XU Zong-kun1, WANG Zhi-yong1, LI Yan2

(1.Guangxi Petrochemical Company, CNPC, Qinzhou 535000, China; 2.Qinzhou University, Qinzhou 535000, China)