大型圆柱滚子轴承倒角加工方法探讨

2016-07-28刘春雨

袁 新,刘春雨

(1.哈尔滨轴承集团公司 制造技术部,黑龙江 哈尔滨150036;2.哈尔滨轴承集团公司 铁路轴承制造分厂,黑龙江 哈尔滨150036)

大型圆柱滚子轴承倒角加工方法探讨

袁新1,刘春雨2

(1.哈尔滨轴承集团公司 制造技术部,黑龙江 哈尔滨150036;2.哈尔滨轴承集团公司 铁路轴承制造分厂,黑龙江 哈尔滨150036)

摘 要:在分析工件热处理对倒角加工影响的基础上,详细叙述了大型圆柱滚子轴承热处理后倒角的加工方法、适用范围及优缺点。

关键词:大型圆柱滚子轴承;倒角;硬车;成型刀;效率

1 前言

随着用户对产品质量要求不断的提高,以往发生几率较少的质量问题,现在用户也极为重视。大型圆柱滚子轴承(外径200 ~ 250mm)经热处理后倒角尺寸虽然合格,但一致性并不理想。技术要求规定,倒角尺寸偏差±0.3mm,实际加工中倒角尺寸偏差在0.5mm左右,甚至还有个别倒角尺寸超差现象。另外,部分客户要求轴承倒角热处理后的氧化皮必须进行处理。作为轴承外径、滚道等都能在专业磨床上加工,而倒角工序无法在专业磨床上加工。随着当今刀具材料制造水平和数控机床整体性能的提高,淬火后进行车削加工已经广泛应用于轴承加工领域。现将具体的加工方法介绍给读者,仅供参考。

2 工件热处理对倒角加工的影响

原有倒角的加工方法是倒角工序安排在淬火前加工。由图1看出,Φ 250mm轴承倒角尺寸要求在±0.3mm以内。如果采用马氏体淬火,涨缩量在0.01%之间,那么涨缩量是0.25mm之间,几乎占公差的50%,如果加工过的倒角尺寸位于上、下偏差的边缘,则要100%保证倒角尺寸合格是困难的。如果采取下贝氏体等温淬火,热处理后材料的涨缩量变化较大,在0.03%之间,即热处理后倒角的涨缩量在0.75mm之间,更加容易超差。

图1 倒角形状示意图

3 热处理后加工倒角的方法

为了消除由热处理给套圈带来的涨缩量影响,决定采取热处理后硬车方法。

3.1 成型法硬车倒角方法

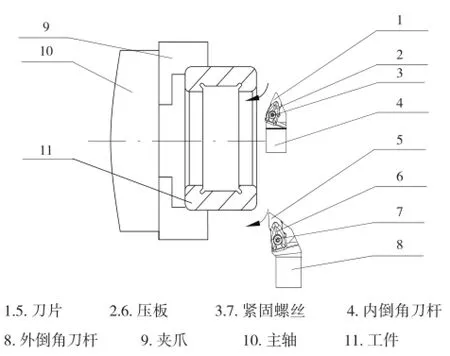

成型法就是刀具的几何形状按着产品的要求设计及加工。切削时刀具的切削刃与工件全部接触,产生的切削力较大,刀具和工件都承受较大的切削力,所以成型法硬车倒角一般都在专业车床上加工。专业车床设计时主要考虑切削时是否能够承受高转速、大吃刀深度和大走刀量带来的切削力,所以无论是主轴还是往复导轨、工夹具都要求具有足够的刚性。机床的往复导轨采用滑动导轨,并且导轨的运动是靠液压驱动,能承受较大的切削力;工件的刚性可以通过夹具保证;刀具的刚性则通过刀架往复导轨、刀架与车刀来保证。如图2所示,夹胎和胎体都选择整体的,这样工件夹紧后,工件和夹胎及胎体成为一体,相当于工件的外形尺寸增大,因而大大增加了工件的刚性。由于专业车床的系统刚性有可靠保证,所以切削力较大的成型法硬车倒角工艺一般选择专业车床加工。

图2 成型法加工倒角示意图

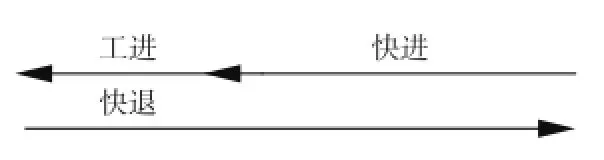

专业车床硬车倒角操作较为简单。刀具磨损需要更换时,只需将紧固螺丝松开后更换刀具即可,操作者无需重新对刀。刀具走刀路线较短,如图3所示。由于淬火前已经进行了倒角加工,车去大部分留量,考虑到变形,留下0.5mm的留量,淬火后只是将其变形修正过来即可,加工余量并不是很大。所以切削时间非常短,加工效率较高。

图3 专业车床业硬车倒角路线

专业车床结构简单,维修、调整方便。往复导轨采用滑轨式,导轨轻微磨损后其间隙可通过斜铁随时调整,简单易行;刀架可装夹两把或两把以上车刀进行车削。工件一次装夹,可以同时车削两个表面,效率较高。

由于成型法硬车倒角切削抗力较大,因此采用陶瓷硬质合金作为刀具材料。

不足之处是往复导轨只能进行简单的直线运动。完成不了较为复杂形状的工件的加工,也就是无法用轨迹法硬车倒角。如果倒角尺寸过大使车削力过大也容易引起车削中产生振纹,影响加工质量。如果一味地增加机床刚性会造成不必要的浪费。为了增加工件的刚性,夹具夹紧面积较大,只能选择弹簧夹具,限制了其他夹具的使用。刀具的选择范围也相对严格,只能在与工件倒角尺寸(圆弧半径)一致的情况下使用。由于导轨工作面积较大,严重磨损时消除导轨过大间隙及保证导轨正常间隙在一定范围内很困难。

3.2 数控车床加工倒角方法

数控车床加工倒角较为简单。只需在编制程序时,将倒角工序编在程序里,车刀就按着编程的轨迹将倒角加工出来。数控机床加工倒角特点是其走刀方式是切削刃的刀尖圆弧与工件接触,也称为轨迹法,其加工示意图如图4所示。由于刀尖与工件接触面积较少,车削时产生的切削力较小,因此,对机床的刚性要求不高,满足加工要求即可。由于数控机床对于运动的灵活性与精确性要求较高,因此,其往复运动是由步进电机和滚珠丝杠来实现的,并通过灵活的插补运动实现对复杂形状的工件进行加工,如本文中叙述的硬车倒角加工。数控车床与专业车床比较,其往复刚性较差,不易实现大吃刀深度、大走刀量的切削,因此不适合用成型法硬车倒角。

图4 数控机床轨迹法加工倒角示意图

因为数控车床加工倒角切削力较小,选择一般的三爪夹盘即可,这样可减少夹具的设计及制造成本。因为数控机床运动机构较为平稳,刀具选择范围也较为广泛,选择陶瓷或立方碳化硼刀具均可。

不足之处是编程序时间较长,车刀走刀路线较成型法长,切削时间较长,如图5所示,且由于机床结构的限制,一次只能车削一个表面,加工效率较低。

图5 数控机床硬车倒角路线

4 结束语

综上所述,如果倒角坐标尺寸不是太大,用专业车床成型法硬车倒角比较合适,因为加工效率较高;反之若倒角尺寸较大,尺寸精度要求较高,则只能选择用数控机床轨迹法硬车倒角,但加工效率较低。

使用数控机床硬车倒角,夹具、刀具的选择范围都很广泛,非常有利于标准化、系列化。

无论选用哪种加工方法,淬火前都应将倒角绝大部分余量车削掉,以提高淬火后的车削效率。

(编辑:王立新)

中图分类号:TH133.33+2

文献标识码:B

文章编号:1672-4852(2016)02-0016-02

收稿日期:2016-05-11.

作者简介:袁 新(1978-),男,工程师.

Discussion of large-scale cylindrical roller bearing chamfer processing method

Yuan Xin1,Liu Chunyu2

(1.Manufacturing Technology Department,Harbin Bearing Group Corporation,Harbin 150036,China;2.Railway Bearing Manufacturing Sub-factory, Harbin Bearing Group Corporation,Harbin 150036,China)

Abstract:Based on the analysis of the workpiece heat treatment affect on chamfering processing, the large cylindrical roller bearing chamfer processing method after heat treatment, applicable range and advantages and disadvantages were described in detail.

Key words:large-scale cylindrical roller bearings,;chamfer; turning after quenching; molding cutter ;effciency