超轻系列轴承热处理工艺探讨

2016-07-28张瑞娟

李 欣,张瑞娟

(1.哈尔滨轴承集团公司 制造技术部,黑龙江 哈尔滨150036;2.哈尔滨轴承集团公司 小型圆锥轴承分厂,黑龙江 哈尔滨150036)

超轻系列轴承热处理工艺探讨

李欣1,张瑞娟2

(1.哈尔滨轴承集团公司 制造技术部,黑龙江 哈尔滨150036;2.哈尔滨轴承集团公司 小型圆锥轴承分厂,黑龙江 哈尔滨150036)

摘 要:采用正交试验法研究了加热温度、保温时间、工件冷却时间、搅拌速度等四种因素对61810轴承外圈椭圆变形、硬度和组织的影响。结果表明,套圈硬度和组织均能满足技术要求,工件冷却时间对椭圆变形影响较大,搅拌速度次之。通过试验,确定了61810轴承外圈的最优热处理工艺参数。

关键词:超轻系列轴承;正交试验法;热处理工艺;椭圆变形

1 前言

轴承是当代机械设备中一种重要的精密零部件,在各工序中有着严格的技术标准,对于超轻系列轴承来说,淬火后椭圆变形很难控制,如果椭圆变形大就会影响磨削工序的产品质量和加工效率,因此,亟需采取一种行之有效的措施来减少椭圆变形。

在淬火工序,从产生椭圆变形的机制分析,引起轴承套圈淬火时尺寸变化的原因有热应力及组织应力。工件在淬火介质中迅速冷却时,由于热导率不变,在工件内沿截面产生一定的温度梯度,不同梯度的热膨胀量将不同,产生热应力,并且在不同的温度梯度中还会出现温度下降快的区域率先低于MS点,先发生马氏体转变,体积胀大,产生组织应力。

2 试验材料与方法

2.1 试验材料

本次试验选用轴承型号为61810外圈,见图1。所有分析试样均采用同一批次的GCr15棒材,其化学成分见表1。按照工艺规定进行锻造、退火和车削成型,加工质量符合相关工艺要求。

2.2 正交试验方案设计

图1 61810外圈尺寸

表1 GCr15棒材元素含量

淬火油将工件冷却到MS点所需要的时间对淬火过程热应力和组织应力的影响较大。从多种性能指标的淬火油中选取冷却工件到200℃的时间(通过测试其IVF冷速曲线确定)作为本次试验的淬火油。

选择热处理工艺规定的加热温度、保温时间、淬火油冷却工件到200℃的时间和搅拌速度作为本次试验的试验因素,分别记作A、B、C、D,各因素均取三个水平,根据正交表选用原则,采用L9(34)正交表,因素水平见表2。

2.3 性能验证

使用轮廓仪测量椭圆变形。按照GB/T-1255《滚动轴承 高碳铬轴承钢零件热处理技术条件》使用HR-150A检验淬回火后的硬度。套圈沿径向切割并在MP-2A金相试样双盘磨抛机上制作金相试样后在CARL ZEISS研究级倒置材料显微镜(Axio vert A1)下观察金相组织。

表2 正交试验因素水平

3 试验结果与分析

3.1 试验结果

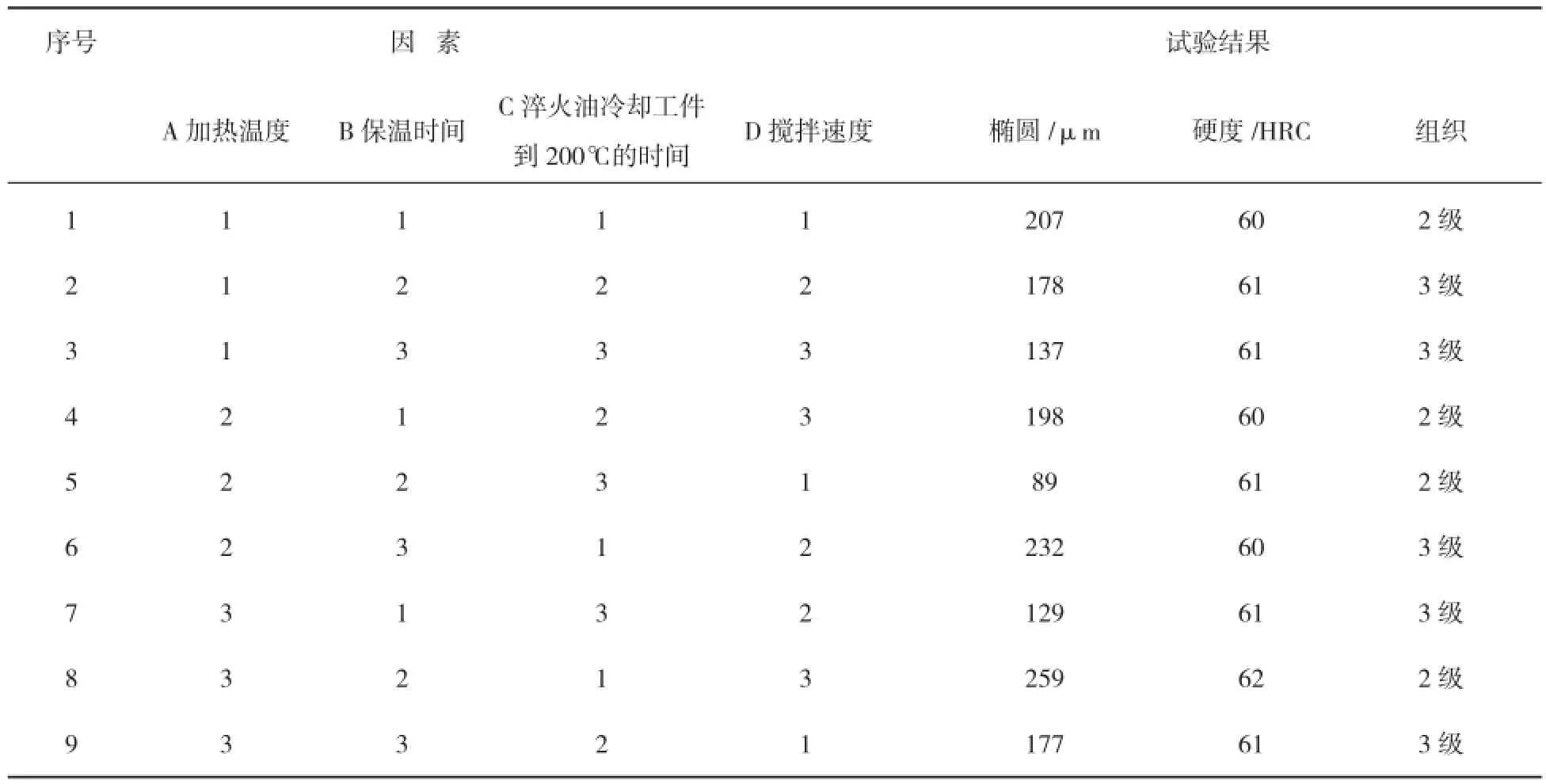

每个试验组选取20个外圈,取其平均值作为每一组的试验结果。各试验因素对热处理变形和硬度、组织的影响见表3。

表3 正交试验方案与结果

3.2 各因素对热处理变形的影响分析

在试验数据中可以看出,轴承外圈硬度和组织均满足技术要求,因此,只对椭圆变形情况进行极差分析,极差分析可以有效地反映各试验因素对椭圆变形的影响规律,具体见表4和图2。

通过对试验结果计算得出的极差可以看出,淬火油冷却到200℃的时间对61810外圈的椭圆变形影响较大,搅拌速度次之,淬火加热温度对椭圆变形也有一定影响,在保温时间因素中选用的各水平参数对椭圆变形影响相对较小。

表4 正交试验极差分析

4 最优热处理工艺参数的确定

4.1 结果讨论

根据上述分析,本次考察的保温时间的因素水平对超、特轻系列轴承的椭圆变形指标影响较小。因为各试验因素选取的水平参数均控制在合理范围内,故在不同热处理工艺条件下,轴承套圈的硬度和组织均满足工艺要求,所以在确定最优化热处理工艺参数时主要考虑椭圆变形是否满足要求。

从图2a 中可以看出,随着加热温度从825℃增大到835℃时,椭圆变形极大地增加了。在加热过程中随着淬火加热温度的升高,碳化物在奥氏体中的溶解加剧,奥氏体晶粒长大,淬火后片状马氏体的趋势增大,不仅会增大热处理变形,严重时还会导致微裂纹增加,脆性增大,甚至造成淬火裂纹。

从图2b 中可以看出,保温时间为40min时,椭圆变形最小。淬火加热时间应满足使整个截面加热到预定淬火温度,并在该温度下完成组织转变、碳化物溶解和奥氏体成分均匀化所需要的时间。

从图2c可以看出,随着淬火油冷却到200℃的时间的延长,淬火椭圆变形逐渐减小,因为超、特轻系列轴承套圈的壁厚较小,在淬火冷却过程中截面温差,特别是高温区工件表面与中心部温差相对较小,热应力作用较小,应力特征主要为组织应力型,在保证淬透性的情况下选择冷却到200℃的时间较长的淬火油,降低了工件截面温差,因率先进行马氏体转变而产生的表面压应力区深度将增大,并且伴随这个过程同时产生的热应力起到了缓和心部拉应力的作用,故在工件的整个冷却过程中极大地降低了因内应力而产生的热处理变形。

从图2d可以看出,随着搅拌速度的提高,椭圆变形逐渐增大。

通过试验数据分析表明,在61810外圈的热处理工艺中,淬火油冷却到200℃所需时间对椭圆变形的变化是一个最重要的因素(见图2c),其次是搅拌速度和加热温度(见图2d、图2a),而保温时间对椭圆变形的影响较小(见图2b)。同时,加热温度、保温时间的选择还必须与生产实际情况相结合,综合考虑生产节拍、产品质量及能耗。通过以上试验,确定61810外圈的最优热处理工艺参数水平组合为A2B2C3D1,即加热温度825℃,保温时间40min,淬火油冷却到200℃的时间45s,搅拌速度0。

4.2 重复性验证

在确定了热处理工艺参数后,选取200 件61810外圈进行重复性试验,椭圆变形平均97μm,硬度61HRC,组织2级,均能满足工艺要求,说明在此工艺下可获得良好的性能。

5 结论

(1)淬火油冷却到200℃的时间对61810外圈的椭圆变形影响较大,搅拌速度次之。

(2)确定61810外圈的最优热处理工艺参数为加热温度825℃,保温时间40min,淬火油冷却到200℃的时间45s,搅拌速度0。

(编辑:王立新)

中图分类号:TH133.33

文献标识码:B

文章编号:1672-4852(2016)02-0010-04

收稿日期:2016-05-31.

作者简介:李 欣(1981-),男,工程师.

Discussion on ultra light series bearing heat treatment craft

Li Xin1,Zhang Ruijuan2

(1.Manufacturing Technology Department,Harbin Bearing Group Corporation,Harbin 150036,China;2.Small Tapered Bearing Sub-factory,Harbin Bearing Group Corporation,Harbin 150036,China)

Abstract:The effects of the heating temperature, holding time, workpiece cooling time, stirring speed and so on four kind of factors on the bearing outer ring 61810 elliptical deformation, hardness and organization were studied by the orthogonal experiment method, the results showed that the ring stiffness and organization could meet the technical requirements, the influence of workpiece cooling time on elliptical deformation was greater, followed by the stirring speed. Through the experiment, most superior heat treatment craft parameter of 61810 bearing outer ring had been identifed.

Key words:ultra light series bearing; orthogonal experiment method; heat treatment process; elliptical deformation