轴承锻件整径工装改进

2016-07-28单晓伟常玉滨

单晓伟,常玉滨

(1.哈尔滨轴承集团公司 物资采购部 ,黑龙江 哈尔滨150036;2.哈尔滨轴承集团公司 铁路轴承制造分厂,黑龙江 哈尔滨150036)

轴承锻件整径工装改进

单晓伟1,常玉滨2

(1.哈尔滨轴承集团公司 物资采购部 ,黑龙江 哈尔滨150036;2.哈尔滨轴承集团公司 铁路轴承制造分厂,黑龙江 哈尔滨150036)

摘 要:轴承锻件外圈和内圈整径工序一般在不同机床上进行。为节省机床,准备用一台机床对内、外圈整径,但换活时费时费力。针对存在的问题,改进了整径工装,提高了生产效率和机床利用率。

关键词:轴承锻件;整径工序;工装;效率

1 前言

锻造工装夹具是轴承工艺装备中的一个重要组成部分,在轴承制造中占有重要位置,也是制约轴承制造业快速发展的关键。现代机械装备发展迅速,而锻造加工所需工装却停滞不前,按单一品种设计专用夹具的方法已不能满足生产需求。因此,缩短工装的设计、制造周期,以及产品换型后对原有工装的延续使用已势在必行。目前,国内许多大型企业为缓解工装的供需矛盾,均采用组合工装来解决专用工装周期长、成本高的问题。

原有锻件经过加热、锻造、碾扩后直接加工到合格尺寸,锻件的外形尺寸及几何精度受操作者经验及熟练程度影响较大。随着当今锻造工艺水平不断提高,以往锻件留量偏大及几何精度较低的状况,通过整径后都有了很大改进,现在已经大面积使用整径工艺。在整径工艺推广过程中逐步发现一些问题。

随着市场需求的不断发展,以往大批量订货生产的模式已经很少了,取而代之的是多品种小批量订货方式出现较多,给工序间的生产带来困难,频繁的换活已成为正常生产的必不可少的环节。锻件内外圈整径工序换活,因工装体积较为庞大,有的工装部件人工无法搬运,需要吊车来完成,造成搬运、安装及调整都较为废时、费力,严重影响了生产的灵活性和效率。针对上述问题,将原来的整径工装进行了改进设计,使换活时间由一天缩短到两个小时以内,极大地提高了生产效率。

2 原有锻件整径工装

2.1 外圈整径工装

原有外圈整径工装如图1所示。整径过程是外圈加热到一定温度,经过碾扩将外圈放到整径模具上,整径压模在动力作用下将外圈的外径强行通过模具,达到修整外径几何精度的目的。

图1 原外圈整径工装

2.2 内圈整径工装

原有内圈整径工装如图2所示。内圈整径过程是内圈加热到一定温度,经过碾扩将内圈放到整径垫板上,整径模具在动力作用下强行通过内圈的内径,达到修整内径几何精度的目的。由于内圈修整的是内径,模具通过内径后在动力作用下还得返回起始位置。整径时套圈处于加热状态,模具返回时套圈仍然套在模具上,必须有退料装置将套圈退下,以便模具重新对下一个套圈进行整径,其退料装置如图2所示。模具整径后连同套圈一起向上复位,当快退到位置时退料板就将套圈强行从模具上退下。

2.3 更换内、外圈整径工装存在的问题

从图1看出,更换外圈整径工装不需要退料装置,整径时只需要外圈在冲头作用下通过整径模具即可,而内圈整径时整径模具通过内径后,套圈仍然固定在整径模具上。必须有退料机构将套圈强行从模具上脱离,以便模具进行下一个内圈的整径。从图2看出,退料装置是通过螺栓17安装在下垫板上,所以要想用外圈的整径机床整径内圈必须更换下垫板。而下垫板是机床的主要支撑部件之一。要使整径工装在受热情况下保证一定的刚性及强度,工装的体积都较为庞大,从图1和图2中不难看出,更换工装就得更换垫板,更换垫板就得重新调整整径模具中心位置。由于下垫板重量较重,一般人工调整很困难,只得动用吊车等工具。这样调整的时间就相应增加很多,严重影响到加工效率。

由于更换工装存在的问题,要想解决上述问题就得多投入1台设备。由于锻压设备体积都比较庞大,占地面积较大,操作者搬运工件距离较远,浪费人力,而且也浪费购置设备的费用。

图2 原内圈整径工装

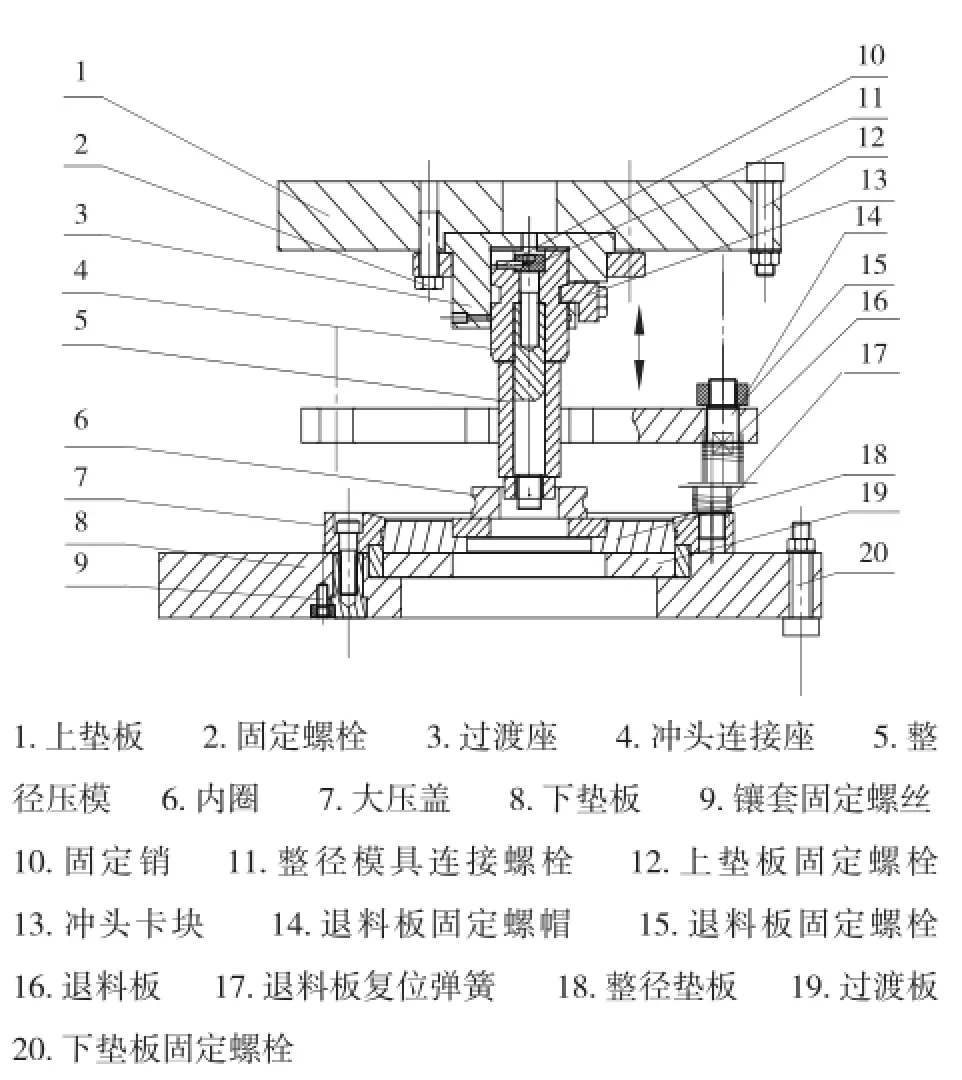

图3 改进后的内、外圈整径工装

3 整径工装的改进

改进后的整径工装如图3所示,在大压盖7上加工两个螺纹孔,将退料板的两个固定螺栓件15通过螺纹连接上。这样由外圈向内圈换活时下垫板就不需要重新更换,整径孔的中心位置就不要调整,大大减少了调整时间,同时也有利于工装设计标准化、系列化。无论是设计、制造及加工效率都大幅度提高。

4 结束语

锻压整径工装改进后已经应用于生产实际中。内、外圈整径可以使用同一台设备,扩大了设备的适用范围,经过使用后效果较好,满足了生产需要,节省了购置机床资金,相对地减少了生产占地的面积,提高了锻压整径生产线的柔性化程度,同时为今后整径工艺大面积推广奠定了基础。在改进过程中对整径模具材料也做了的改进,采用了一种新型的材料,淬火硬度40±2HRC,材料中增加了耐磨元素,这样的硬度用硬车刀具车削起来非常容易,所以材料不需进行退火和淬火处理,不但缩短了模具加工周期,而且进一步降低了模具制造成本。

通过改进后工装的设计制造具有快速响应产品变化的能力,能够缩短锻件设计制造周期,增加锻造制造系统的柔性,降低成本,减轻工人的劳动强度,提高产品质量。根据公司工装夹具现在所处的技术水平,还需要更进一步改进、完善和自动化,以提升工装的实用性和可操作性,缩短工装设计和制造时间,缩短锻件加工中的辅助时间。锻造工装的装夹、拆卸也需要机械化和自动化。锻件的工装夹紧由现在的单一功能的压紧件、紧固件发展为可以调整的模块,以便实现快速组装和快速夹紧,使工艺过程高度集中。

现代工装的发展方向是工装由一系列统一化、标准化的元件和组件组成,利用这些元件和组合件组装完成各种不同形式、不同结构、可重复使用的工装,供单件或中小批量生产使用。这种工装系统保留了组合工装的各种优点,组装以后像专用工装那样简单可靠,有可调整元件,保留了成组夹具的优点。工装基体有统一标准的定位基准,使专用、组合、成组工装向着一体化、组合化方向发展,以满足现代化加工设备的需要。在将来的工装夹具的发展道路上持续改进,全面实现公司工装的标准化和系列化。

(编辑:钟媛)

中图分类号:TH133.33

文献标识码:B

文章编号:1672-4852(2016)02-0019-02

收稿日期:2016-03-16.

作者简介:单晓伟(1981-),男,工程师.

Improvement of repair diameter tooling for bearing forging

Shan Xiaowei1,Chang Yubin2

(1.Material Purchasing Department,Harbin Bearing Group Corporation,Harbin 150036,China;2.Railway Bearing Manufacturing Sub-factory, Harbin Bearing Group Corporation,Harbin 150036,China)

Abstract:The repair diameter process for bearing forging outer ring and inner ring generally performed on different machines. For saving machines, one maching was used to repair diameter of bearing forging inner ring and outer ring, but wasting time and strength when replacement products. In view of the existing problems, the repair diameter tooling was improved to enhance production effciency and machine utilization.

Key words:bearing forging; repair diameter process; tooling ;effciency