汽车风窗自动化涂胶装配系统的应用

2016-07-26王登峰姬大鹏赵斌斌河南广播电视大学河南郑州450000奇瑞汽车河南有限公司河南开封475000

王登峰,赵 辈,姬大鹏,赵斌斌(.河南广播电视大学,河南 郑州 450000;.奇瑞汽车河南有限公司,河南 开封 475000)

汽车风窗自动化涂胶装配系统的应用

王登峰1,赵 辈2,姬大鹏2,赵斌斌2

(1.河南广播电视大学,河南 郑州 450000;2.奇瑞汽车河南有限公司,河南 开封 475000)

摘 要:本文主要针对总装车间前后风挡涂胶系统的方案规划、效率提升、质量改进、应用调试、故障排查等方面进行比较全面的总结.

关键词:涂胶;效率;安装

随着汽车工业的发展,各种新技术、新工艺得到了广泛的应用和推广,汽车工业的生产模式已经发生了很大的变化,先进的汽车生产企业,包括乘用车、微车、轻卡、商用车各系列都采用不同形式的自动化作业设备和生产实施,在过去的生产作业过程中,汽车风窗玻璃一直采用人工涂胶及人工吸盘搬运上件的方式,人员劳动强度大,同时涂胶工艺不规范,风挡玻璃装配一致性差,本文主要结合生产实践,对风挡玻璃自动化涂胶及机械手上件系统的应用进行总结.

1 风挡自动化涂胶装配系统

总装是整车四大工艺最后一道关键工序,主要实施线束、仪表、内饰、动力总成、外饰等装配,以及进行整车各项性能测试验证确保整车交付质量,按照车身上线实施内饰工段装配,主要作业内容是室内线束、顶蓬、车门附件及护板、仪表台相关件、灯具、整车玻璃、座椅等,底盘工段主要实施发动机合装、副车架、燃油管路等,同时总装检测线实施车轮定位、侧滑、灯光、速度、制动、排放等检测以及通过路试动态检验,对汽车的各项行驶性能、动力性、制动性、稳定性、操纵性进行检验,最终保证整车合格下线,在总装生产过程中,前后风挡玻璃涂胶装配是非常重要的环节,风挡玻璃约重12KG,并且尺寸偏大,如何快捷、高效、低负荷装配是总装工程设计必须考虑要点,风挡自动化涂胶装配系统被工程师作为总装工艺规划的首先.

1.1 风挡玻璃涂胶定位

风挡玻璃自动涂胶时需要用工装夹具定位,然后用真空吸盘固定,即将玻璃在空间X、Y、Z方向精确定位.根据设计方式的不同,常用的风挡玻璃工装夹具有平面回转式、水平回转式,但是以上两种方式存在的致命弱点就是工装夹具只是根据特定规格型号的玻璃设计的,不能满足汽车生产厂家多品种混线生产的需要.而本套系统的设计需要一套涂胶工作站同时完成10种不同规格型号玻璃的涂胶,所以根据以上情况设计制造出一套玻璃自动对中识别装置(图1),可以对不同规格型号的玻璃进行自动对中识别,提高生产的柔性.这种方式风挡玻璃水平放置,由前一道工序传送过来的玻璃,自动落入精密自动对中台中;超声波检测器(6)检测出玻璃的存在后,气动装置驱动X轴对中识别夹紧杆(3)和Y轴对中识别夹紧杆.

图1 风挡玻璃对中台

1.2 风挡玻璃机器人涂胶

机器人涂胶工作站平面布局如图2所示.本工作站共分5个工位,包括安全围栏、预对中装置、1/4托盘回送滑轨、精密自动对中台、自动翻转台、托架回转台、转运托架、清枪装置、机器人、自动输送带.风挡玻璃涂胶技术要求,玻璃胶截面形状为等边三角形,宽(8±1)mm,高(13±1)mm;前风挡玻璃规格型号共有5种,最大尺寸为1500mm×1150mm;后风挡玻璃规格型号共有5种,最大尺寸为1500mm× 800mm;左右三角窗规格型号共有两种,最大尺寸为300mm×200mm×150mm,最小尺寸为 650× 450mm

机器人涂胶工作站的工作方式采用自动输送带往复步进式工作方式,从玻璃放入工位1到玻璃涂胶后在工位5取出共分为5个工位,工位1用于人工上件及人工刷涂底胶;工位2用于完成底胶的晾干工作;工位3为夹具对中定位工位,工位4对不同规格型号的玻璃进行识别;工位5为涂胶后玻璃下件工位,设置自动翻转台,将涂胶后的玻璃自动翻转90°,同步带驱动滑块上的转运托架在线性滑轨上运动,完成玻璃在5个工位间的转运和定位工作.

图2 机器人涂胶工作站

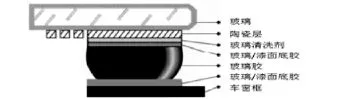

1.3 正确的涂胶结构及方式

胶形是三角形或梯形,高13—15mm,底宽8—10mm,要求胶形均匀一致,表面光洁,无气泡.要保证正确的胶形,主要控制以下几个要素:1.胶嘴的形状;胶嘴是塑料材质,能够将开口剪成三角形或梯形.2.枪头运行速度要合适;运行过慢过快都会影响胶高和胶宽.3.稳定的出胶速度;在一定的温度和压力下能够使出胶速度保持稳定,同时温度及压力对胶的粘稠度有影响,出胶管能够进行加热,保持一定的温度,用伺服电机带动齿轮泵实现胶的定量供给.4.快速的控制响应;选用机械式控制阀,需要在起始涂胶处和断胶处迅速的开关阀门进行出胶的控制,这样才能保证胶的交界处不会由于胶量过多造成溢胶.5.枪头的清洁;在枪头不使用的情况下,要将枪头放进凡士林中,保证枪头内的胶不会遇水汽固化造成出胶的变形.

图3 涂胶结构示意

1.4 正确的涂胶轨迹

需要结合底漆的涂抹位置,风挡胶条的位置进行涂胶,使装配后与钣金接触良好,密封性良好,没有溢胶现象.要有正确的轨迹需要以下几个要素:1.胶枪的自由度;胶枪要有移动和转动的自由度,在顺着风挡形状进行涂胶时,有直线的涂胶需要左右移动的自由度,在弧面涂胶时需要上下移动的自由度,在转角处需要转动的自由度.胶枪具有三个转动关节,同时采用平衡吊吊挂胶管,绕圈吊挂胶管的方式实现胶枪的自由度.2.涂胶轨迹一致;在涂胶前会使用玻璃清洁剂进行清洁和活化,之后涂底漆,最后要按照底漆的痕迹,沿着风挡胶条进行涂胶.

1.5 翻转输送机构

在涂胶系统下件工位的翻转机构处增加一台升降机,翻转机将风挡玻璃旋转180℃,放置到升降机上,升降机(气缸驱动)接受到风挡到位信号后,吸盘开始吸附玻璃.升降机吸附玻璃时,有真空监测装置,当真空值达到设定的安全真空值时,设备给翻转机一个信号,翻转机的吸盘开始释放.翻转机完全释放后,升降机开始将玻璃顶升,当检测到位置开关时,给翻转机信号,翻转机可以翻转回去,顶升到位后,移栽机开始吸附风挡,移栽机具有真空检测装置,有数显表显示真空值,真空值达到设定值后,升降机吸盘开始释放,释放后开始下降,升降机下降到位置开关时给移栽机信号,移栽机开始向线体中心移动(电机驱动)到线体中心先减速后停止,同时有锁止气缸锁住.此时操作人员按随行按钮使其与车身同时向同一个方向运行,当到达合适工位后按前进、后退按钮调整与车身的X方向位置(设备处于平衡,同时Z向锁止气缸打开),然后按平衡按钮,两人同时将风挡拉下来(气缸作动力升降),进行安装.安装完成后按释放按钮,设备通过导向升到小车时,同时Z向锁止气缸伸出锁住,设备开始返回(返回时,同时沿X、Y方向返回原点)

风挡玻璃装配机械手与机器人涂胶系统结合在一起,具备将涂胶后的风挡玻璃自动翻转、举升、对接、输送到生产线玻璃安装工位(到位后人工手扶机械手安装玻璃)、安装后自动返回的全自动玻璃装运装配线.

图4 风挡装配机械手系统

1.6 风挡机械手设备运行

风挡机械手采用吸盘方式吸附风挡玻璃,操作人员按随行按钮使其与车身同时向同一个方向运行,当到达合适工位后按前进、后退按钮调整与车身的X方向位置(设备处于平衡,同时Z向锁止气缸打开),然后按平衡按钮,两人同时将风挡拉下来(气缸作动力升降),进行安装.安装完成后按释放按钮,设备通过导向升到小车时,同时Z向锁止气缸伸出锁住,设备开始返回(返回时,同时沿X、Y方向返回原点),通过自动运行方式,与风挡举升机构对接,对接后通过空中导轨运送风挡至生产线上指定装配位置后停止,跟车随行,人工控制按钮,将玻璃下降到一定高度,进行手工装配,装配完成,人工确认后,吸盘自动提升,辅助装置沿着轨道自动运行至下件工位,整个转运装配前后风挡过程120秒的节拍.

1.7 风挡机械手设备联锁

风挡机械手随线滑移过程中,必须在导轨运行末端设三级安全保护开关,第一级用作到位预警检测,设备报警但生产线不停线;第二级用作限位检测,在机械手将要到达极限位置时(1000mm-800mm-500mm),设备报警且线体停止运行;第三级功能与第二级功能相同,但当机械手已达到极限位置时(导轨末端),设备进行报警、机械手停止动作且线体停止运行,待装配完成后,方可解锁停线装置.在无车辆装配或无风挡进行转运时,机械手停止在举升机上方的,待涂胶机工作后,机械手方可进行正常工作;生产线因意外状况停线时,会发出相关信号,行走机构可截取或接受此信号,做出及时停止(人工可进行装配操作),相反则正常工作.

1.8 风挡玻璃装配

风挡玻璃装配通过人工将风窗玻璃搬动到移动滚床上,设备自动识别风挡曲面,设置自动涂胶轨迹进行涂胶.并快速移动下道工序,设备自动吸附翻转.自动风挡机械手进行将风挡快速空中移动到装配车辆上方.通过两人配合调整自动风挡机械手,对准车身定位孔进行装配风挡,装配后释放机械手放行按钮,设备自行下道工序吸附操作,人员对风挡粘贴固定辅具.结合车身内饰一次装配顺序,分布车身左右两侧空间区域,为考虑车身支架高度加上车身高度以及物流SPS排序小车拉动器具,所设置踏台高度必须保证前风挡玻璃上部位方向定位与生产线车身X负向一致,后风挡玻璃上部位方向与生产线车身X正向一致等因素,车身左右塌台设计尺寸为10米(长)*0.9米(宽)*0.3米(高),靠近物流通道的踏台尺寸为6米(长)*0.9米(宽)*0.4米(高),踏台间距尺寸为1.6米.物流通道区域踏台设计结合物流SPS排序小车生产,需将踏台悬空规避工艺支架拉动简易排序车辆同该车身同步操作,踏台下方悬空0.25米.

图5 风挡玻璃安装作业

通过人员装配和自动机械手装配效率对比:1.使用机械臂进行装配可有效降低单车作业工时25s,使生产线开展具有更大的柔和性,可承受更高的生产节拍要求.2.单车可减少员工上下塌台次数,路程4m(风挡重量17KG),可有效降低员工劳动强度.装配后能有效的自检,通过车型各个工序检验,能有效保证整车密封测试试验,保证市场客户的可靠性、耐久性.

2 总结

本文对汽车涂胶系统设计进行阐述,针对涂胶系统机械化建设、涂胶精准性、多车型混线生产各种玻璃差异识别等彻底解决因风挡装配困难盲区大造成左右装配不良影响外观.杜绝人工手动涂胶装配整车一致性差,降低人工劳动强度,同时提高生产效率2倍以上,对整车密封得到有效控制,最大限度保证了产品质量.

参考文献:

〔1〕竺从胜.汽车风窗玻璃的粘接安装.汽车与配件,2000(3).

〔2〕贾海龙.浅谈分步式汽车风窗玻璃上线系统.汽车制造业,2011(20).

〔3〕田兵.汽车挡风玻璃涂胶机器人设备可靠性改进[J].汽车工艺与材料,2004(10).

〔4〕马可,张波.机器人在汽车挡风玻璃自动涂胶系统中的应用[J].华北科技学院学报,2007(01).

〔5〕王健强,刘宝柱,任玉峰,王长润.基于双目视觉的汽车风挡玻璃智能涂胶系统研究.组合机床与自动化加工技术,2010(01).

中图分类号:TP241

文献标识码:A

文章编号:1673-260X(2016)05-0060-03

收稿日期:2016-01-14