双列圆锥滚子轴承外圈车削排刀设计

2016-07-26陈静

陈静

(山东梁轴轴承有限公司,山东 梁山 272600)

双列圆锥滚子轴承的外圈结构较复杂,车削加工有一定难度,如何使数控车床最大限度发挥潜力、提高产品质量和加工效率是主要的问题。经过实践探索,总结出了比较理想的双列圆锥子轴承外圈车加工方案,并专门设计了较为实用的排刀样板。

1 双列圆锥滚子轴承外圈车削加工

1.1 外圈结构

双列圆锥滚子轴承外圈结构如图1所示,图中,b为外油槽宽度;D为外圈外径;D2为挡边外径;D3为外油槽槽底直径;h为外油槽深度;H为外圈宽度;H1为挡边宽度;H2为外油槽中心线至基面的距离;m1为通过套圈中心的纵截面上油沟沟底至挡边的距离;m2为油沟在通过套圈中心的纵截面上沿挡边方向上的坐标尺寸;m3为通过套圈中心的纵截面上油沟沟底至外径素线的距离;m4为油沟在通过套圈中心的纵截面上沿外径方向上的坐标尺寸;R1为外油槽与外径面之间的过渡圆角;R2为外油槽底部的过渡圆角。

图1 双列圆锥滚子轴承外圈结构

1.2 车削成形刀类型确定

为在一道工序中完成双列圆锥滚子轴承外圈所有加工面(外倒角、外径面、外油槽、外油沟、挡边、挡边内侧角及挡边外径面)的加工,首先应确定成形车刀类型。为延长刀具寿命,并使其具有互换性,根据加工部位、车削用量及表面粗糙度的要求,车削外径面、挡边、挡边外径面时选用了R1.2 mm的正三角形刀片(1#车刀);车削外油槽时,选用了R0.8 mm的正三角形刀片(2#车刀);车削油沟时,由于挡边外径与外圈外径尺寸相差较少,如选用正三角形刀片,在靠近挡边处会出现油沟尺寸过大,甚至出现尖角而造成挡边废品,因此,选用了35°的R0.4 mm的棱形刀片(3#车刀)。

1.3 走刀路线

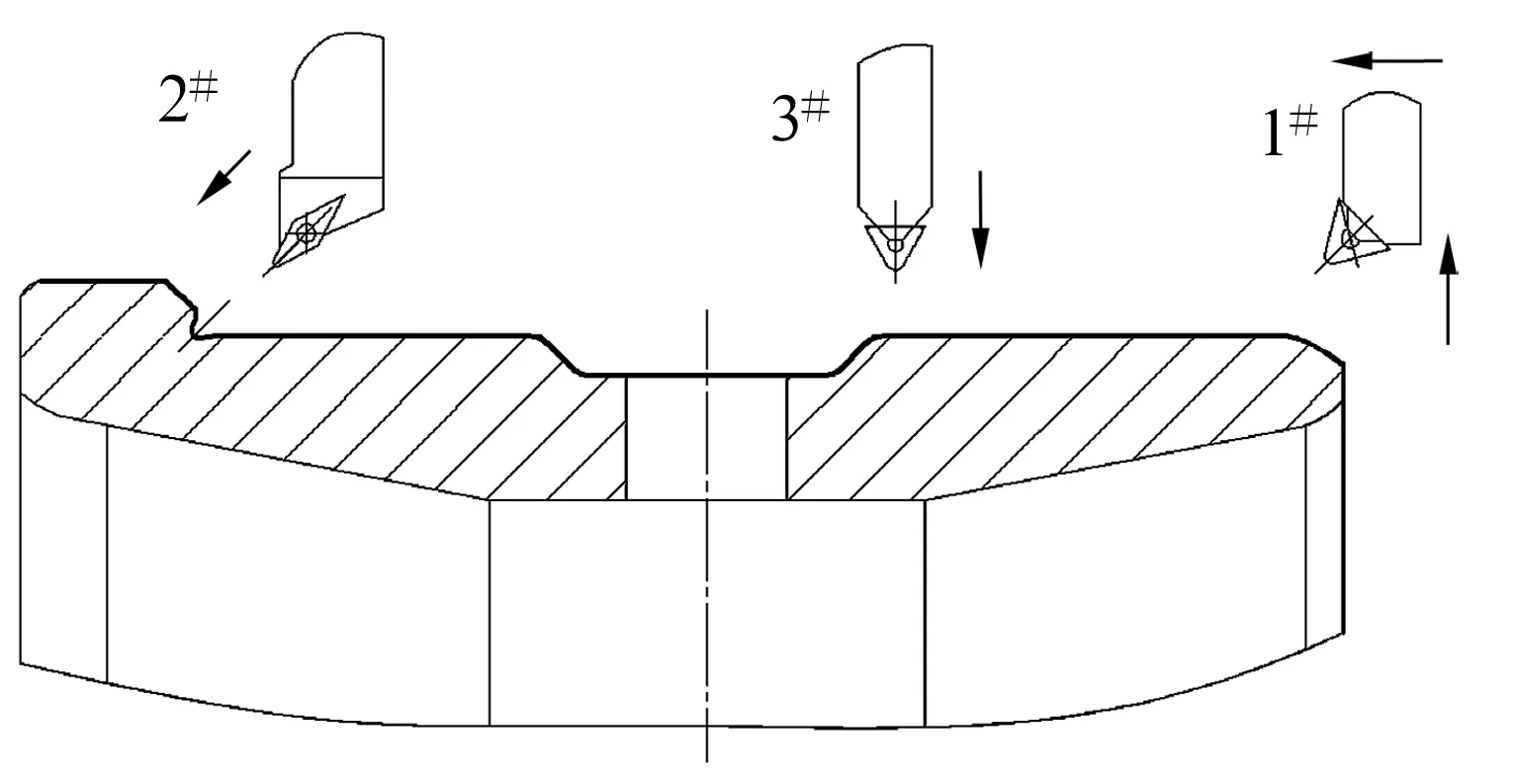

车刀走刀路线如图2所示,图中粗实线代表走刀路线,箭头代表走刀方向。

图2 车刀走刀路线简图

1#车刀的走刀路线为:小端面(非基面)→小端面外倒角→外径面→挡边→挡边内侧倒角→挡边外径面。

2#车刀车削油沟时,采用“切入法”车削,即沿油沟对称中心线直接进刀,并在油沟底停留0.3~0.6 s(使油沟车削更均匀,防止出现油沟大小、深浅不一),然后退回到开始进刀的位置。油沟车削改进了原来的 “范成法”车削(车刀沿油沟的内缘走一圈),提高了车刀寿命和加工效率。

3#车刀的走刀路线为:小端面侧外径面与槽外圆角→槽斜坡→槽底圆角→槽底→大端面侧(基准面)槽底圆角→槽斜坡→大端面侧外径面与槽外圆角。

1.4 车床的选择

数控车床一般有2种类型,一种是排刀式车床,另一种是转塔式车床[1]。排刀式车床刀具位置固定,安排刀具数量有限,容易干涉,但机床结构紧凑,操作方便,换刀效率高,没有转位误差,故障率低,加工可靠;转塔式车床采用电动刀架,有多种工位的可转刀位,安装刀具多,使用方便,不易干涉,但换刀效率低,有转位误差,故障率高。

综合车床特点、双列圆锥滚子轴承外圈结构特点和车加工用刀具等因素,最终选择了可装多把车刀的排刀式卡盘数控车床CK7820/1。

2 排刀设计

2.1 排刀布局

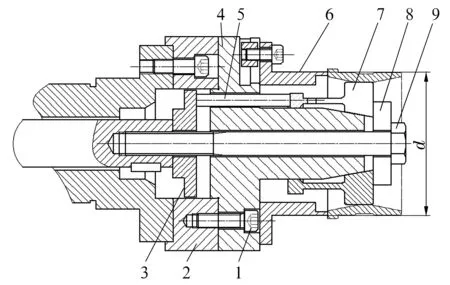

工件在主轴上的安装如图3所示,经过理论分析与反复的生产实践应用,车刀的空间布局如图4所示。

1—内六角圆柱螺钉;2—接盘;3—接杆;4—主体头;5—顶销;6—定位环;7—卡嘴胎;8—垫圈;9—六角螺栓

图4 车刀的空间布置简图

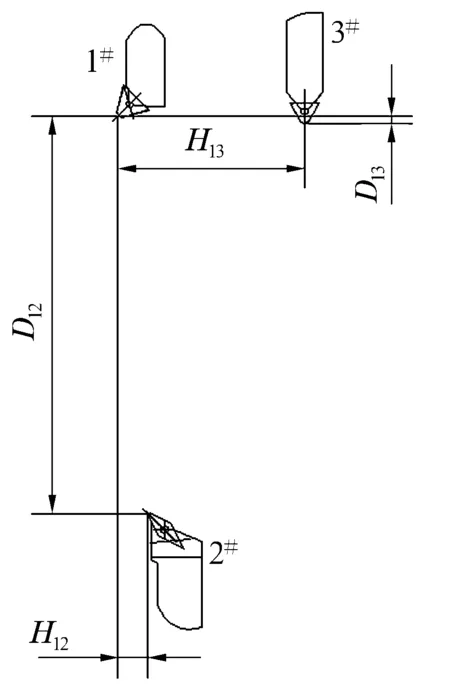

3把车刀相互距离的计算公式如下,有效避免了车刀与工件之间、车刀与胎具之间相互干涉的问题。

D12=D2+δ;

H12=H1+δ;

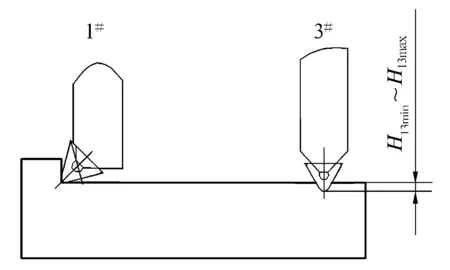

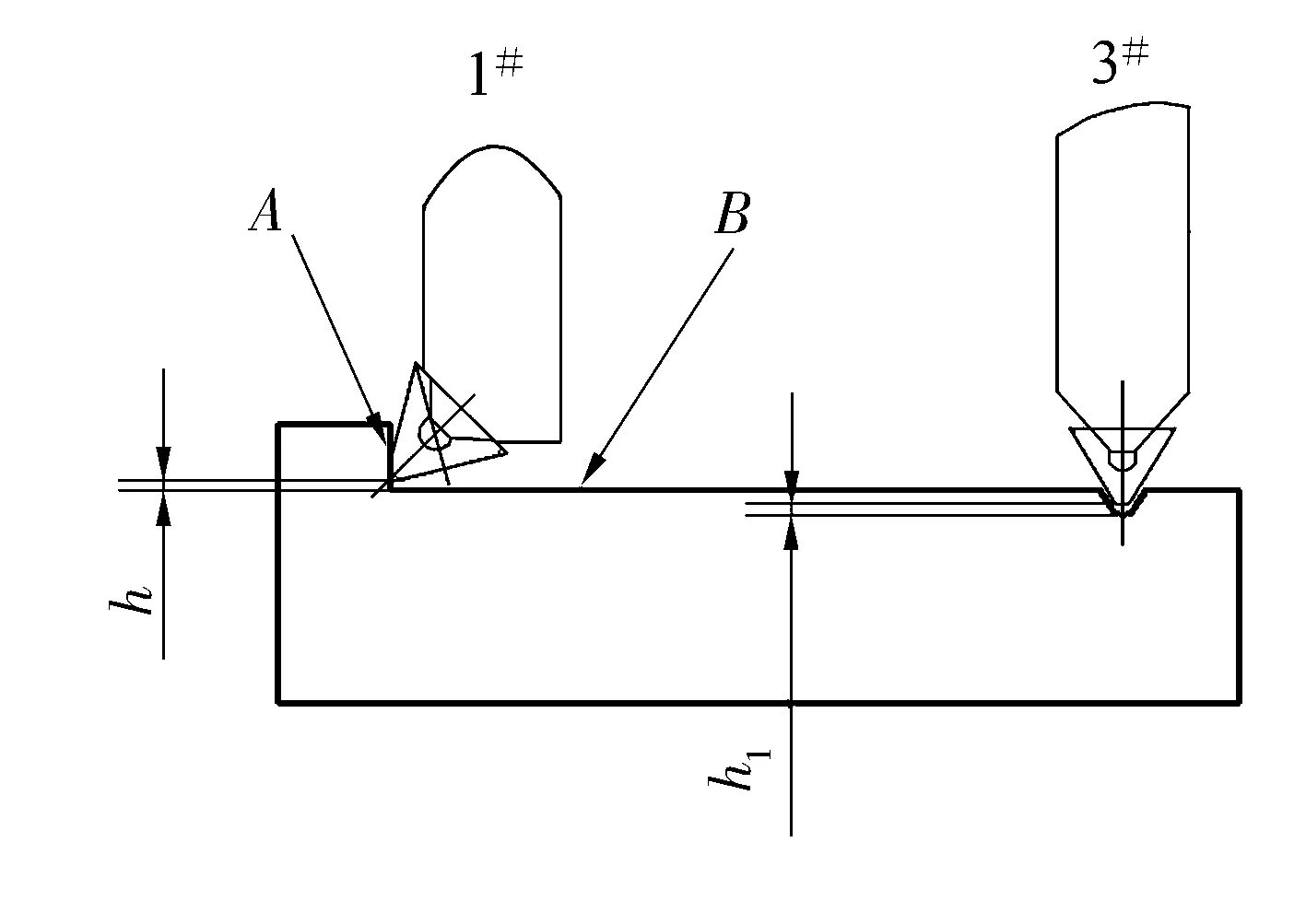

(d-D3)/2 H13=H+δ; 式中:d为定位环与工件接触的外径;D12为1#,2#车刀间的径向距离;H12为1#,2#车刀间的轴向距离;D13为1#,3#车刀间的径向距离;H13为1#,3#车刀间的轴向距离;δ为保证刀具与工件不干涉的安全距离,一般为2~5 mm。 2.2.1 径向距离 由图4可知,1#,2#车刀间的轴向、径向距离可以用游标卡尺直接测量,而1#和3#车刀间的径向距离D13用游标卡尺测量则比较困难。当D13太大或太小时,都可能造成工件与车刀的干涉或车刀与定位环的干涉:当D13<(d-D3)/2,3#车刀在车削槽底直径时,1#车刀与定位环接触的外径d发生干涉,造成定位环被1#车刀车削;当D13>(D2-D)/2, 1#车刀在车削挡边外径面时,越靠近工件基准面(与定位环接触的大端面)车削,3#车刀与工件外径面干涉越严重,将直接导致工件的报废。 2.2.2 排刀样板设计 为了确定1#,3#车刀的空间相对位置,经过反复的实践和总结,设计出如图5所示的排刀样板,其中, 图5 1#,3#车刀径向距离测量的排刀样板 H13min=D13min=(d-D3)/2 , (1) H13max=D13max=(D2-D)/2 。 (2) 2.2.3 排刀样板使用方法 排刀样板的使用方法如图6所示。当使用小范排刀样板时,应使3#车刀的刀尖与样板底部紧密接触,1#车刀的刀尖与B面有一定的空隙h;当使用大范排刀样板时,应将1#车刀的刀尖与B面紧密接触,3#车刀的刀尖与样板底部有一定的空隙h1。 图6 1#,3#车刀径向距离测量简图 通过生产实践中对排刀样板的应用,证明了只要能对3把车刀的空间相对位置加以控制,便能通过数控程序保证双列圆锥滚子轴承外圈各加工部位的尺寸精度和位置精度,从而达到工艺要求。 将排刀样板的使用和游标卡尺的测量相结合,便能很方便地确定3把车刀的相互位置,从而在车削时避免了车刀与工件、车刀与定位环之间的干涉问题,尽可能地发挥车床的功能。由于采用了一次装夹车削出外圈外形的所有加工表面,从而保证了各加工面之间的位置精度和形状精度。2.2 1#,3#车刀排刀设计

3 结束语