原材料粉末对氮化硅陶瓷球性能的影响

2016-07-26冯颖马越张玲

冯颖,马越,张玲

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

氮化硅(Si3N4)陶瓷具有密度小、硬度高、热膨胀系数小、耐高温、耐腐蚀、化学稳定性好、弹性模量大、抗压强度高等性能,在化工、冶金、机械、石油、交通、航空航天、电子、家用电器、真空等行业中有广泛的应用前景[1]。Si3N4陶瓷材料可以有效提高轴承性能,扩大轴承在高速、高温、腐蚀等特殊环境中的使用范围[2]。目前,随着高端装备制造业、新型清洁能源的发展,特别是风力发电行业、航空航天事业的发展,与之配套使用的Si3N4陶瓷球需求量增大。Si3N4陶瓷球在轴承行业中也已实现了工业化生产[3]。

目前,Si3N4陶瓷球的制造工艺主要采用粉末冶金工艺,粉末性能对Si3N4陶瓷球的力学性能、制备工艺以及产品外观有很大影响[4]。由于制备方法和后续处理工艺不同,不同厂家的Si3N4粉料性能差异较大,从而对Si3N4材料的烧结、性能以及陶瓷球的加工和表面质量有较大影响。

分别选用国产和进口Si3N4原材料粉末,制备不同规格的Si3N4陶瓷球,研究粉末特性对球性能的影响。

1 试验

1.1 试样

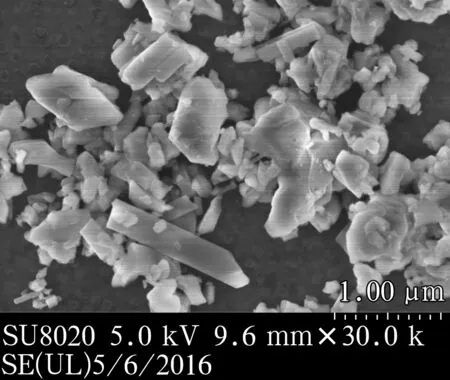

国产和进口Si3N4粉末性能见表1,其扫描电镜形貌如图1所示。由此可知,2种粉末均为微米级颗粒,大部分为不规则形状的α-Si3N4,另外有少量长条形β-Si3N4。与国产原材料粉末相比,进口原材料粉末粒度小、杂质含量少。这是因为国产Si3N4粉末的制备方法一般采用硅粉直接氮化法;进口Si3N4粉末在硅粉氮化后,用盐酸和氢氟酸等后处理工艺去除氧和其他杂质,最后去除残余的盐酸和氢氟酸。

表1 国产和进口Si3N4粉末的初始特性

(a)国产Si3N4

采用纳米级Y2O3和Al2O3粉末作为烧结助剂,经球磨混合、冷等静压成形、气氛压力烧结制造,再进行研磨加工制得加工精度为G5级的陶瓷球。分别用2种原材料制备φ6.35 mm和φ14.287 5 mm 2种规格的陶瓷球,同种规格陶瓷球的制备工艺相同。

1.2 试验设备及方法

对试样进行力学性能检测。采用排水法测量试样的密度;采用压痕法测量试样的维氏硬度和断裂韧性;采用万能材料试验机测量试样的压碎载荷,与同规格钢球的压碎载荷标准值比较得到陶瓷球压碎载荷比;采用激光共聚焦扫描显微镜对孔隙度及金相组织进行观察;利用扫描电镜对烧结试样的微观组织结构进行分析;利用振动测量仪检测试样的振动值;利用体视显微镜(10×)检查试样的表面缺陷。

2 结果与分析

2.1 陶瓷球的综合力学性能

试验制备的陶瓷球的综合力学性能见表2。由表可知,对于φ6.35 mm的陶瓷球,2种原材料粉末制备的试样力学性能相差不大;对于φ14.287 5 mm的陶瓷球,使用进口原材料粉末制备的试样具有更高的密度、硬度和压碎载荷,但是断裂韧性值略低。

进口原材料粉末对大尺寸陶瓷球的力学性能影响较大,这是因为进口原材料粉末粒度细、粒度均匀、杂质含量少、烧结活性高,有助于陶瓷球的烧结致密化。对于尺寸较大的陶瓷球,烧结所需的驱动力较大,当温度等烧结条件不容易满足其致密化需求时,使用烧结活性较大的原材料粉末可以在较低的烧结条件下达到致密化目的。同时,粒度较小的原材料粉末有助于提高材料硬度,对性能的影响表现更为显著。

2.2 陶瓷球的金相组织及孔隙度

试样的金相组织照片如图2所示。由图可知,1#和2#试样的孔隙很少,材料致密化程度较高;3#试样的孔隙不均匀分布,近表面区域较为致密,中心区域孔隙较多;4#试样孔隙很少,材料致密化程度较高。试样的金相组织与密度检测结果一致。密度高的试样金相组织孔隙较少;反之,孔隙较多。

图2 陶瓷球的金相组织照片

3#试样的金相组织表明,近表面区域已完成致密化;中心区域孔洞较多、致密化不完全。这是因为Si3N4烧结属于液相烧结,其过程分为重排、溶解-再结晶、晶粒长大3个阶段。Si3N4材料的热导率较低,烧结过程中陶瓷球的近表面区域温度较高,首先形成液相,致密化过程较早。随着温度升高,液相扩展、增多,内部致密化进程加快。液相的含量和分布对材料的致密化过程有重要影响。3#试样的烧结条件没有产生足够和均匀的液相,因此没有实现完全致密化。

3#和4#试样烧结条件相同,但4#试样孔洞较少、致密化完全。这是因为与国产原材料粉末相比,进口原材料粉末采用了后处理工艺来去除杂质,杂质含量极低,极大提高了粉末的烧结活性。同时,Si3N4原始粉末粒度小,颗粒重排速度快,在液相中的溶解度高,有助于液相烧结的快速完成。Si3N4陶瓷球的尺寸大,烧结难度大,采用烧结活性较大的进口原材料粉末更有助于满足大尺寸陶瓷球的致密化要求。

2.3 陶瓷球的微观结构

1#和3#试样抛光面的扫描电镜照片如图3所示。由图可知,烧结后Si3N4晶相发生转变,α-Si3N4已完全转变成长柱晶β-Si3N4;2种试样的组织不均匀且存在粗大晶粒。这是因为制备试样所用的Si3N4国产原材料粉末粒径分布宽、原始粒度不均匀,导致烧结后易产生粗大的再结晶晶粒。另外,3#试样的晶粒尺寸较大,这是因为大尺寸陶瓷球的烧结温度较高。

3#和4#烧结试样抛光面不同位置的扫描电镜照片如图4所示。由图可知,3#试样近表面区域的晶粒比中心区域晶粒粗大,说明近表面区域的温度高于中心区域,烧结过程领先于中心区域,致密化过程已完成,晶粒开始长大。该结果与金相组织及孔隙度分析结果一致。4#试样近表面区域和中心区域的显微结构没有太大差异,同时,其晶粒也比3#试样更加均匀细小。这是因为初始原材料粉末的粒度对烧结后组织的晶粒度有很大影响。Si3N4进口原材料粉末粒度小,粒径分布均匀,杂质含量低,烧结驱动力大,更容易满足大尺寸陶瓷球的烧结条件,且烧结后其组织均匀、晶粒细小。因此,对比陶瓷球的综合力学性能时,4#试样比3#试样具有更高的密度、硬度和压碎载荷。4#试样的断裂韧性值较低,这是因为材料的断裂韧性值与压痕的裂纹扩展方式有关。晶粒尺寸越小,晶界的比表面积越大,断裂方式主要是晶界断裂,断裂韧性值变低;晶粒尺寸越大,能够有效阻断裂纹扩展,断裂韧性值较高。Si3N4材料的断裂韧性值与β长柱晶直径的平方根成正比,Si3N4材料韧性随着β晶粒尺寸的增大而增大[5]。3#试样比4#试样的晶粒度大,因此其断裂韧性值较高。

图4 3#和4#试样不同位置的扫描电镜照片

Si3N4陶瓷球应用于轴承时,其失效模式主要表现为疲劳剥落,其接触疲劳性能与断裂韧性没有直接关系,细小均匀的显微组织是具有良好滚动接触疲劳寿命的基本条件[6]。因此,对Si3N4材料性能进行评判时,应综合考虑其力学性能。

2.4 陶瓷球表面质量

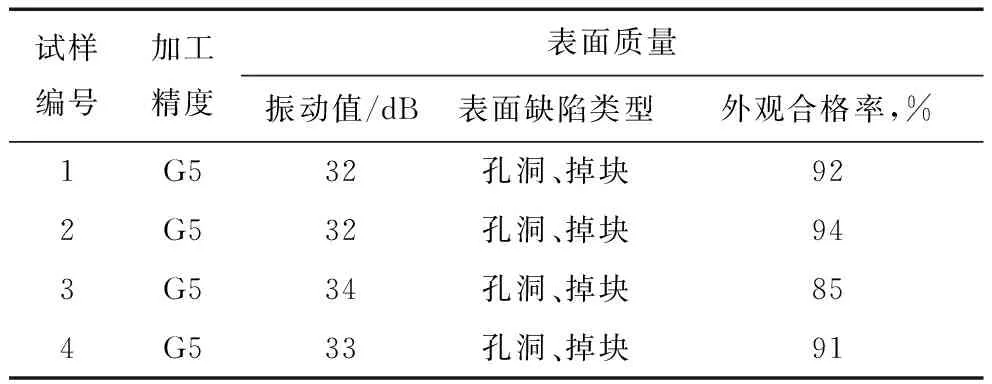

对研磨加工后的陶瓷球进行表面精度及表面缺陷检查。测量其振动值,统计外观合格率,结果见表3。

表3 陶瓷球表面质量检查结果

由表3可知,4种试样的加工精度均能达到G5级。1#和2#试样的表面质量相差不大;4#试样的振动值较低、外观合格率较高,表面质量明显优于3#试样。这是由于Si3N4是硬脆材料,加工原理是通过磨料磨粒与材料表面磨削产生微裂纹,微裂纹逐渐增长使材料的脆性去除[7]。如果材料的组织不均匀,存在粗大晶粒或烧结助剂聚集区域,加工过程中很容易产生表面缺陷。尺寸较大的陶瓷球烧结温度相对较高,更易产生组织偏析或粗大晶粒。进口原材料粉末晶粒细小,烧结活性较高,可有效改善材料的组织均匀性,极大地提高产品表面质量和产品合格率。

3 结论

1)尺寸较小的陶瓷球,原材料粉末对Si3N4材料的力学性能影响不大;尺寸较大的陶瓷球,使用进口原材料粉末可有效提高材料的综合力学性能。

2)尺寸较小的陶瓷球,原材料粉末对Si3N4陶瓷球的孔隙度和金相组织影响不大;尺寸较大的陶瓷球,进口原材料粉末烧结活性大,有助于完成烧结致密化。

3)使用国产原材料粉末,烧结后陶瓷球显微组织不均匀,存在粗大晶粒;使用进口原材料粉末,烧结后组织均匀,晶粒度细小。

4)尺寸较小的陶瓷球,原材料粉末对Si3N4陶瓷球的表面质量影响不大;尺寸较大的陶瓷球,使用进口原材料粉末可提高陶瓷球表面加工质量,从而有效提高产品合格率。