非标轴承端盖钻孔机改进设计

2016-07-26卢孔宝陈光明

卢孔宝,陈光明

(1.浙江水利水电学院,杭州 310018;2.新昌大市聚职业中学,浙江 新昌 312500)

1 概述

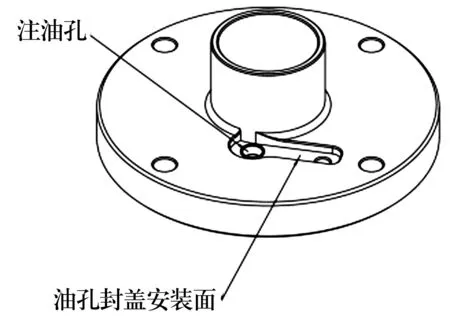

随着轴承和应用领域的不断扩大,非标轴承的使用场合越来越多,精度要求也越来越高,如非标轴承端盖(图1)设置的注油孔,是通过设置的油孔封盖进行密封,为保证其密封性,其注油孔顶面与油孔封盖安装面之间有很高的尺寸精度要求,但该尺寸不易进行法测量尺寸精度,很难保证注油孔顶面与安装面之间的深度尺寸精度,且检测繁琐、加工效率低,已经严重制约了生产效率,因此,在普通台钻KSD-32的基础上,通过机械结构优化和电气控制系统改良,以实现钻孔过程及钻孔深度的自动控制,保证尺寸精度、提高生产效率。

图1 非标轴承端盖结构

2 钻孔机改进设计

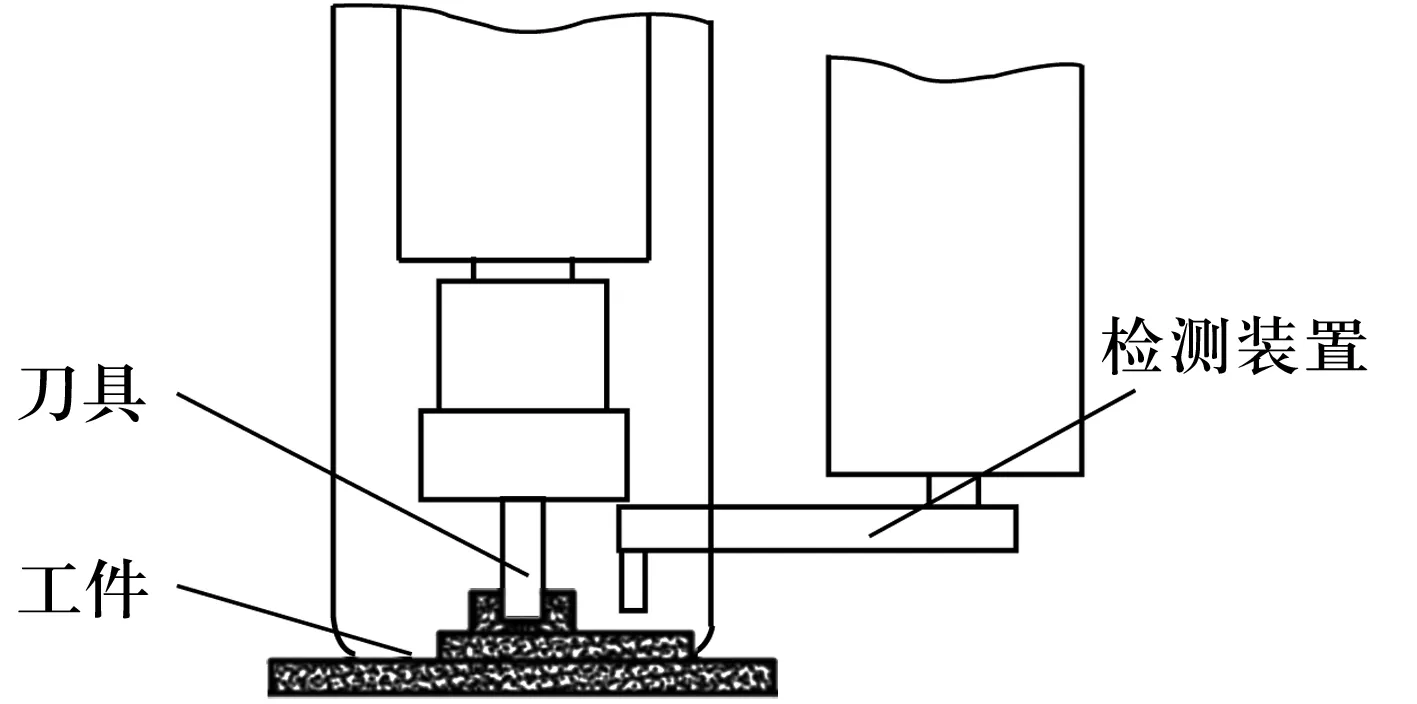

改进后的钻孔机主要包括机架、自动上料机构、工件夹紧机构、自动钻孔机构、在线尺寸自动控制装置、自动下料机构和电气控制系统等。借鉴机械检测设备中的杠杆原理,通过PLC程序控制所设置的各种机械机构的相对运动,实现对工件钻孔加工及孔深的自动控制,如图2所示。

图2 全自动在线检测轴承端盖钻孔机工作原理图

2.1 自动上料机构[1]

自动上料机构包括上料箱、输送机构和推料机构等。由于轴承端盖注油孔有相对的位置要求,故工件自上料箱输出后进入输送机构,由输送机构中设置的定位装置进行定位控制,后经传送带输送到推料机构的进料口,由进料口处设置的感应器触发气缸运动,气动推杆推动工件进入工件夹紧机构的定位凹槽内,完成工件自动上料。

2.2 工件夹紧机构[2]

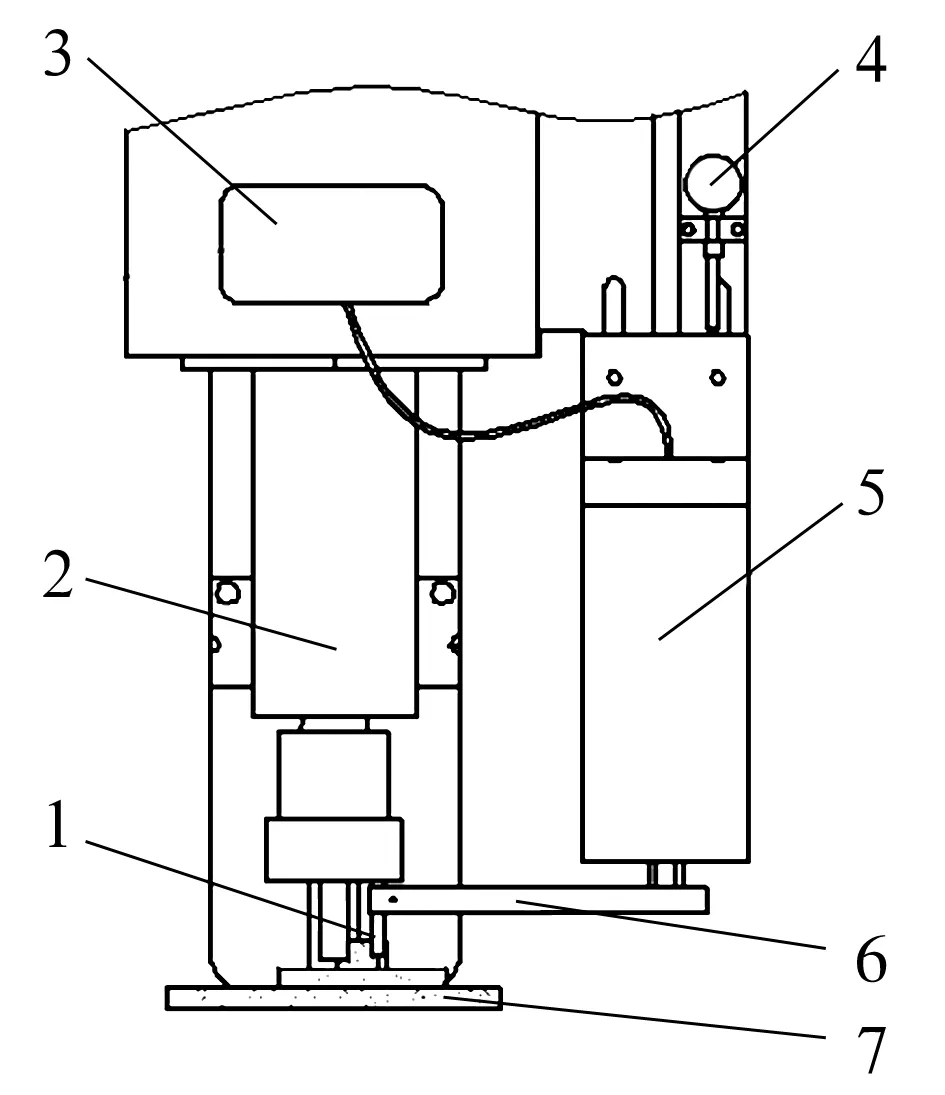

轴承端盖的安装孔内表面为圆环体,且安装底面的各项精度一致性较好,因此工件夹紧机构以底面为基准,采用轴承端盖安装孔内壁接触定位胀紧。工件夹紧机构包括内胀夹头、夹紧气缸、连接杆和感应器等,结构如图3所示。

1—夹紧气缸;2—连接杆;3—工作台;4—工件;5—内胀夹头

工件经自动上料机构输送到工件夹紧机构的定位凹槽后,触发工件夹紧机构中的感应器驱动夹紧气缸动作,气缸直线驱动连接杆,带动内胀夹头向上运动,使得内胀夹头前端的圆形凸台伸入到轴承端盖安装孔内壁,当达到设定的位置后,内胀夹头胀开夹紧工件。钻孔完成后,气缸复位,带动内胀夹头向下运动,松开工件。该工件夹紧机构夹紧过程平稳、匀速,且采用圆形凸台内撑于轴承端盖安装孔内壁,提高了钻孔过程中的加工精度。

2.3 自动钻孔机构

针对各类产品的不同切削转速要求,在普通台钻基体上优化了包括主轴机构和进给驱动机构的钻孔装置[3]。主轴变速机构由花键主轴、变速齿轮套、花键传动轴、主轴伺服电动机、联轴器、变频器等构成,主轴伺服电动机通过联轴器驱动花键传动轴转动,变速齿轮套分别安装于花键主轴和花键传动轴上,形成齿轮啮合传动,将电动机动力传递给花键主轴。在变速齿轮套上设置有高、中、低3个挡位,可根据不同的扭力工作需求通过手动拨挡进行相互转换,如图4所示。某个挡位上的转速可通过调速旋钮利用PLC控制变频器达到主轴转速的可变功能,从而实现不同扭矩不同转速的实际需求。进给驱动机构由驱动电动机和滚珠丝杠副组成,驱动主轴的上下运动。

1,3—变速齿轮套;2—花键主轴;4—花键传动轴;5—联轴器;6—主轴伺服电动机

2.4 在线尺寸自动控制装置

在线尺寸自动控制装置如图5所示,单点式测量仪安装于主轴右侧的机架滑槽上,通过上端的测量百分表来精确控制单点式测量仪的距离,然后通过连接杆与测头相连,使得测头位于主轴的下端,实现在线实测。

其工作原理为:先调整好单点式测量仪移动距离与测头的相互位置,当主轴上的刀具运动到设定的深度后,测头被工件表面顶起,测头通过连接杆带动单点式测量仪动作,从而触发单点式测量仪形成反馈信号,反馈装置将反馈信号传送到数字显示单元,当达到设定值时,驱动电气控制系统动作,停止主轴钻孔加工并自动复位,实现产品钻孔深度根据预设深度进行自动控制。

1—侧头;2—主轴;3—数字显示单元;4—测量百分表;5—单点式测量仪;6—连接杆;7—工件

2.5 自动下料装置

自动下料装置包括顶料气缸、出料道和推料气缸[2]。钻孔完成后,传感器发送感应信号反馈到PLC系统中,PLC系统信号驱动夹紧气缸动作,使工件夹紧机构复位;内胀夹头松开工件,顶料气缸动作将工件顶出定位凹槽,然后由推料气缸将工件推移至出料道口,实现工件的自动下料[4]。

2.6 电气控制系统

电气控制系统包括PLC控制系统和伺服电动机。PLC控制系统通过程序协调控制自动上下料、装夹、检测、进给钻孔等机械部件的自动运行。根据实际需求PLC选用FX2N~32MR系列可编程控制器[5-6]。该PLC具有10个输入点和7个输出点,可实现高速计数、定位控制等功能,PLC控制外部接线如图6所示。

X0—启动开关;X1—急停开关;X2—上料到位信号;X3—主轴调速信号;X4—工件到位信号;X5—夹具锁紧信号; X6—在线检测信号;X7—夹具松开信号;X10—下料信号;Y0—主轴正转;Y1—主轴反转;Y2—伺服进给正转;Y3—伺服进给反转;Y4—上料装置驱动;Y5—夹具夹紧驱动;Y6—下料装置驱动;Y7—推料装置驱动;COM—公共端

3 工作过程

工件经自动上料机构输送到工作台上,由夹紧气缸带动内胀夹头夹紧工件,然后移动主轴,通过单点式测量仪上端的百分表初调所需的距离,移动刀具位置并锁紧刀具,启动PLC电气控制系统驱动主轴电动机和进给电动机转动,主轴电动机带动刀具旋转,进给电动机齿轮传动带动丝杠副转动,丝杠副带动主轴箱在导轨副中上下运动,进行钻孔加工。钻孔加工时,主轴向下运动带动设置于主轴箱一侧的测量装置向下运动,当刀具下降到设定深度后,设置在刀具一侧的测头被工件顶起,测头顶起连接杆向上运动,由于连接杆的另一端与单点式测量仪测量摆头连接,因此当连接杆一端向上运动时,连接杆拉动单点式测量仪测量摆头向右摆转,从而触发单点式测量仪形成感应信号,感应信号经反馈装置将信号传送到数字显示单元,数字显示单元仪表指针动作,控制主轴慢速进给,当达到设定值时,数字显示单元信号驱动电气控制系统,电气控制系统驱动钻孔装置停止钻孔,然后自动复位,完成本次钻孔加工,夹紧气缸松开工件,工件在推料气缸推动下移动至出料道口,实现自动下料,完成在线尺寸自动控制的钻孔加工。

4 生产验证

设备研制成功后进行试生产,通过一段时间的生产运行后,统计数据(表1)表明,该钻孔机工作稳定、可靠,自动检测和自动化加工程度高,产品合格率和生产效率较传统钻孔机相比得到明显的提升,并降低了操作者的劳动强度。

表1 改进前、后钻孔机生产效果对比

5 结束语

改进设计的全自动在线检测轴承端盖钻孔机,可应用于各类非标轴承端盖(带油孔封盖)的钻孔加工,加工孔径范围4~30 mm,最大钻深可达20 mm,并且配置有标准莫氏刀柄,换刀更方便,解决了传统钻孔机加工深度不易检测的技术难题,大幅提高了产品加工精度和生产效率。该钻孔机的开发对同类产品切削加工自动化在线检测也具有一定借鉴意义,具有推广应用价值。