基于计算机网络的轴承试验监控系统

2016-07-26尹福刚姜子洋谢忠明刘晶徐克彬

尹福刚,姜子洋,谢忠明,刘晶,徐克彬

(瓦房店轴承集团有限责任公司 技术中心,辽宁 瓦房店 116300)

疲劳寿命及其可靠性是轴承最重要的性能,受到各轴承生产企业及主机用户的广泛关注。随着科技的迅猛发展,轴承寿命试验机控制系统也与时俱进,并呈现出自动化、智能化、个性化的发展趋势。新开发的轴承寿命试验机均不同程度地采用了自动化技术,而智能化是自动化的进一步发展,可以根据标准设定转速、载荷等参数以满足试验要求,达到多、快、好、省的效果。因此,基于计算机测控技术和计算机网络开发了全自动轴承试验监控系统。

1 整体布局

全自动轴承试验监控系统由上位机、数据库服务器、下位机、无线网络组成,整体架构如图1所示。各试验机通过无线网络连接,下位机检测振动、温度、载荷、转速等参数,并实现载荷和转速的闭环控制;上位机载入试验方案控制试验机进行全自动试验,通过网络在控制室内进行监控,并可实现自动变载变速、记录、报警、停机等功能。

图1 系统架构示意图

如图2所示,基于TCP/IP协议,将下位机、上位机、服务器以及参与控制的计算机网络通过无线网卡、无线路由等器件联网,通过无线联网实现控制室全方位自动控制,并可通过网络查看各试验机的当前及历史试验情况[1]。

图2 通信系统示意图

2 上位机

在控制室的上位机中选取1台作为数据库服务器,其他作为控制用上位机,数量可根据实际需求配置,所有功能依靠软件开发实现。主要具有如下功能:

1)自动制定并载入试验方案,控制试验机按照设定方案运行;还可手动点击软件控制按钮控制试验机动作,以便于调试。

2)实时获取下位机检测数据,实时监控振动、温度、载荷、转速等参数,可显示各试验轴承的振动波形,温度曲线等。

3)实时监控试验机运行状态,并根据状态发出相应控制指令。

4)设定各下位机检测标准和报警门限。

5)数据库系统提供数据存储、查询、维护等功能。

6)可对任意一台下位机进行远程完全控制。

3 下位机

下位机系统如图3所示,由工业计算机、A/D采集卡、D/A控制卡、I/O控制卡、无线网卡、高速同步振动信号采集卡、振动传感器、温度传感器、转速传感器、变频器、载荷控制系统组成[2],可实现如下功能:

1)按照上位机设定的方案自动变载、变速运行,自动进行通信、报警、停止等动作。

2)振动加速度检测,实时显示动态波形、振动有效值、峰值、峰值因子、峭度。

3)温度检测,实时显示曲线、测量值。

图3 下位机系统架构

4)具有断点继续功能,试验机异常停止再开机可以从断点继续试验,完整保存试验数据。

5)转速、压力闭环控制。

6)可查看振动、温度趋势图。

7)支持上位机远程控制,也支持本机操作。

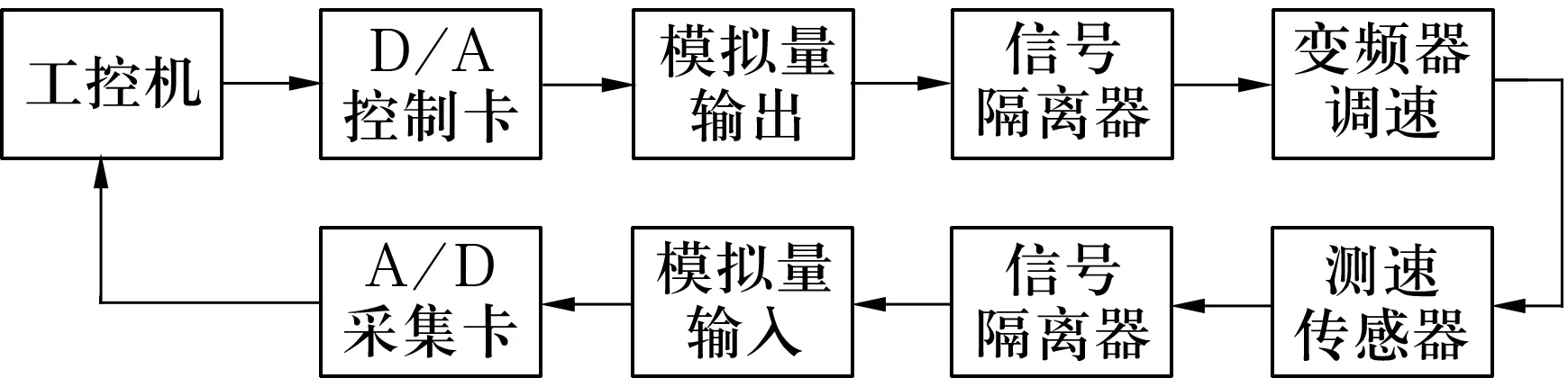

4 转速及载荷控制

4.1 转速控制

转速采用变频调速闭环控制方法,如图4所示,计算机通过D/A控制卡向变频器输出模拟量(4~20 mA),控制变频电动机的转速,测速系统通过A/D采集卡向计算机回馈实时转速,计算机通过回馈转速调整输出模拟量,以此形成转速闭环控制系统。

图4 转速闭环控制流程

4.2 载荷控制

如图5所示,采用比例调压阀、压力传感器实现载荷的闭环控制,保证载荷稳定可调。计算机通过D/A控制卡向比例调压阀输出模拟量(4~20 mA),控制液压油缸输出压力,液压泵站上的压力传感器通过A/D采集卡向计算机回馈实时载荷,计算机通过回馈载荷调整输出模拟量,以此形成载荷闭环控制系统。

图5 载荷闭环控制流程

5 软件实现

系统中的软件使用VB编写,主要包括上位机监控、下位机测控、网络通信和数据库系统程序,整个系统由以上各程序贯穿,各部分的具体功能如下:

1)上位机监控系统程序。方案编制、载入,各门限及参数设定,每台下位机的实时波形和数据显示,数据统计,发送下位机指令并接收下位机状态信号。

2)下位机测控系统程序。按照试验方案中的载荷谱和转速谱自动变载变速,检测振动、温度、转速、载荷,发送数据和状态信号,提供自动和手动运行模式等。

3)网络通信系统程序。按照通信协议使整个网络中的节点进行通信,传递数据和指令信号。

4)数据库系统程序。存储试验方案和试验数据,为上、下位机传递数据,提供查询、删除、备份、恢复等数据操作功能。

6 结束语

通过全自动轴承试验监控系统的研发,将所有试验机联网集中监控,提高了轴承实验室的检测、试验能力,实现了轴承试验的自动化及智能化,对后续高端轴承检测试验平台的开发有一定的借鉴作用。