超声波锻件及钢板培训考核试板的研制

2016-07-26张博管文涛曲涛安吴艳青贾永泰

张博 管文涛 曲涛安 吴艳青 贾永泰

(陕西天源检测有限公司 西安 710043)

超声波锻件及钢板培训考核试板的研制

张博管文涛曲涛安吴艳青贾永泰

(陕西天源检测有限公司西安 710043)

摘要为了满足工业生产需求,特别是原材料生产的要求,研制出更加符合规范的培训考核试板,从而培养出更多技术精湛的超声检测人员,显得非常关键。这将对国内无损检测事业的发展及人员技术水平的提高具有重要意义。

关键词超声波缺陷锻件钢板

0引言

锻件和钢板是现代工业设备中重要的组成部分,一旦出现问题,很有可能给人们的财产、生命造成巨大的损失。而由于技术、设备等众多因素的影响,锻件和钢板在生产、使用过程中往往会产生各种影响设备使用安全和寿命的缺陷。由此在设备的生产及使用过程中利用超声波进行监测,发现缺陷及时处理,已变得非常重要。

锻件和钢板中缺陷的判定受多方面因素的影响,一方面是缺陷检测技术的限制,另一方面是检测人员技术水平的影响。根据《关于锅炉压力容器无损检测人员资格考核试件标准化的研制》、《中级无损检测人员资格考核委员会的审验工作》以及《锅炉压力容器无损检测人员超声专业考试试板技术条件》中的有关规定,研制出符合标准要求的超声波培训考核试板,对培养更多的高技术检测人才,显得非常必要。

1锻件试板的研制

1.1锻件中缺陷的产生与分类

锻件是将铸锭或锻坯在锻锤或模具的压力下变形制成一定性状和尺寸的零件毛坯。锻压过程包括加热、变形和冷却。锻造的方式大致分为镦粗、拔长和滚压。为了改善锻件的组织性能,锻后还要进行正火、退火或调质等热处理,因此锻件的晶粒一般都很细,有良好的透声性。

锻件中的缺陷主要有两个来源,一种是由铸锭中缺陷的残留;另一种是锻造过程及热处理中产生的缺陷。常见的缺陷类型有:缩孔、缩松、夹杂物、裂纹、折叠和白点等。

由于这些缺陷均为非体积形缺陷或其形状太小,同时由于锻件体积较大,因而对这些缺陷的检验,除磁粉、萤光等表面探伤方法外,只有超声波探伤法是目前唯一的最全面且有效的检验方法。

1.2锻件试板制作的技术条件

(1)试件材质为普通碳素钢或低合金钢,试件的形状为圆形或长方形,试件的探测面应与底面平行,探测面与底面的距离一般为50~300 mm。圆形探测面的试件,其直径大于10 mm。矩形试件边长大于100 mm。

(2)试件的缺陷主要是人工反射体,也可以是人工锻造过程中产生的自然缺陷。

(3)每块试件的检测参量至少为8个,最多为12个。

(4)试件中缺陷设置的位置距探测面及底面的距离应大于20 mm,密集性缺陷与其他缺陷的间距应大于50 mm。

(5)每块试板距边沿10 mm的范围内不宜埋设缺陷;缺陷设置好后,要把底面打磨平整;试板表面不能有影响探伤的各种缺陷,且检测面表面粗糙度Ra≤6.3。

1.3锻件试板的制作

1.3.1材料的选取

板材选取常用低合金钢。在选料之前,应以Ф 2 mm平底孔作为扫查灵敏度进行探伤,确保选材中不能有3个以上的大于Ф 4 mm的自然缺陷存在。

在试件的规格上,有圆形锻件Ф 155×150 mm;方形锻件155 mm×(85、80、75) mm×150 mm,155 mm×150 mm×(65、71、75) mm。

1.3.2缺陷的设计、参量控制与埋设

锻件中的缺陷主要划分为单个缺陷、分散缺陷和面积形缺陷三大类。

每单个缺陷检测包含6个参量,分别是:X、Y、H、F、BF和BG。

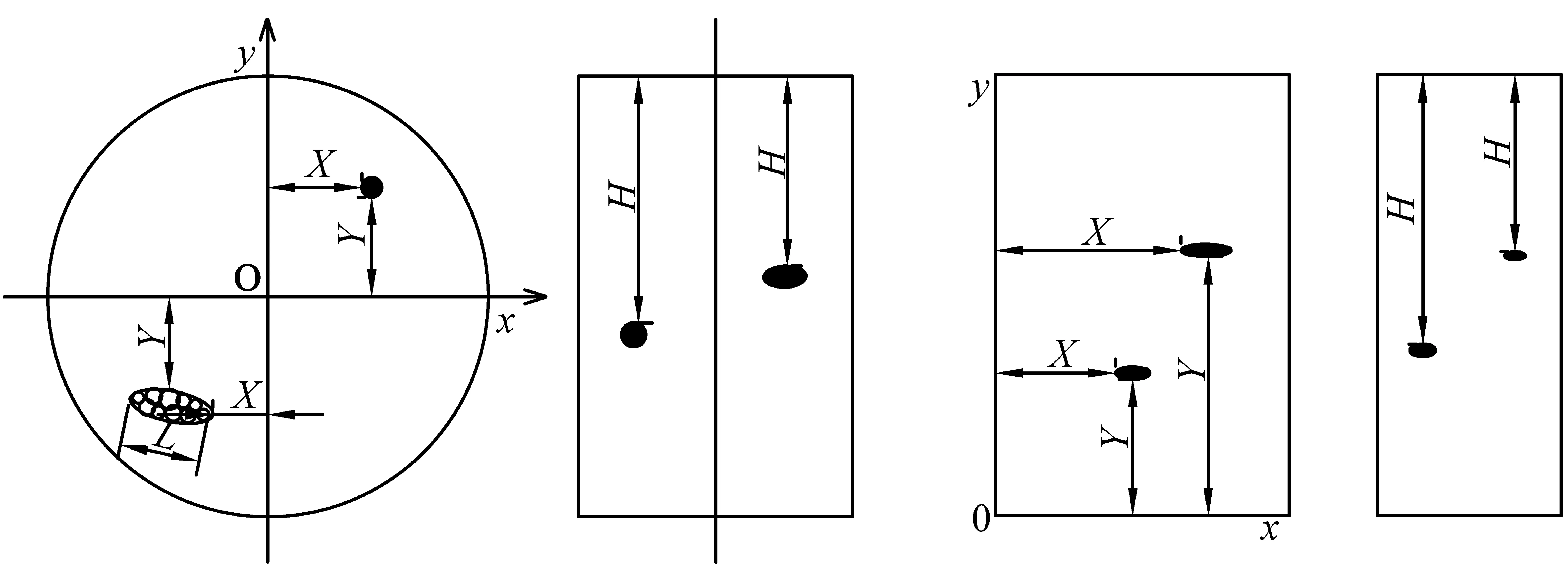

每单个面积形缺陷检测包含8个参量,分别是:X、Y、L、H、F、SF、BF和BG。如图1。

X—距Y轴的距离(右为正,左为负);Y—距X轴的距离(上为正,下为负);H—缺陷的深度;F—使缺陷回波为示波屏80%时的增益读数;BF—缺陷处的底波为示波屏80%时的增益读数;BG—无缺陷处底波为示波屏80%时增益的读数;L—缺陷的指示长度;SF—缺陷的指示面积

每块试件中缺陷的埋置必须满足有10个检测参量,但不能超过18个参量。单个缺陷每块试件可以埋置2个,缺陷间距要大于50 mm;分散性缺陷可以单独埋置;面积性缺陷可以埋置2个,也可以与单个缺陷组合各埋置一个,但必须考虑两个缺陷的间距。

单个缺陷主要是指与邻近缺陷间距大于50 mm、且回波高不小于Ф 2 mm的缺陷。主要包括缩孔、缩松、夹层等。单个缺陷质量分级是以缺陷当量直径划分的。因此单个缺陷的设计主要考虑两个因素:一是缺陷的间距要大于50 mm;二是缺陷的大小不能小于Ф 2 mm,也不能太大。主要是Ф 3 mm、Ф 4 mm、Ф 5 mm、Ф 8 mm和Ф 10 mm 。

分散缺陷主要是指缺陷彼此间距较大,一般在边长为50 mm的立方体内少于5个、不小于Ф 2 mm的缺陷,如分散性夹层。因此分散性缺陷的设计要考虑两个因素:一是缺陷在50mm的正方体内的个数不能太多,保证在2~5个之间;二是缺陷的大小不能小于Ф 2 mm,分散缺陷一般不太大,主要为Ф 3 mm、Ф 4 mm和Ф 5 mm。

密集缺陷一般规定在边长50 mm的立方体内,数量不少于5个,当量直径不小于Ф 2 mm的缺陷。密集缺陷的质量分级是以密集缺陷占检测总面积的百分比划分。因此密集缺陷的设计主要考虑两个因素:一个是缺陷在50 mm的正方体内的个数不能太少,保证在5~10个之间;二是缺陷的大小不能小于Ф 2 mm,主要由Ф 4 mm、Ф 5 mm和Ф 8 mm孔组成。

1.3.3锻件版面的设计

(1)锻件的正面建立直角坐标:圆形锻件以圆心为O点建立直角坐标系;方形锻件以左下角为O点,左边线为Y轴、下边线为X轴建立直角坐标系,便于缺陷位置的确定。

(2)每个试块的版面都打有各自的精确深度尺寸,一方面可以利用它校正所调机子是否准确,另一方面可以利用试块本身调试仪器,使测量的结果更加精确。

(3)在缺陷的设计上,不仅有人工仿真缺陷,还保留了一些典型的自然缺陷,这对探伤人员的培训更有意义。

2钢板试板的研制

2.1钢板中缺陷的产生与分类

钢板中常常存在分层、夹杂、折叠等缺陷,影响钢板的力学性能和所制产品的安全性,因此一些专用钢板强制要求必须经过探伤才能应用。普通钢板是由板坯轧制而成,板坯则可由浇铸法或由坯料轧制或锻造制成。钢板常见的内部缺陷有分层、折叠、白点等。折叠(重皮)是轧制中在钢板表面或近表面的局部形成折合金属层。分层是板坯缩孔或非金属夹杂物或金属氧化物、硫化物等缺陷在轧制中轧扁未能熔合形成,缺陷大多与板面基本平行。白点是轧制冷却中氢气来不及扩散形成的,白点断裂面呈白色,多出现在厚度大于40 mm的钢板中。

缺陷性质不同, 其危害程度不同, 所以,探伤前必须了解钢板生产的整个过程,对于正确判别缺陷位置、大小、性质十分有益。钢板缺陷大都平行于板面,中厚钢板超声波探伤一般采用纵波直探头垂直接触法,主要检测钢板内部质量。

2.2钢板研制的技术条件

(1)试件材质选用普通碳素钢或低合金钢, 试件材料内不得有超过Ф 2 mm平底孔当量的缺陷。在钢板探伤标准规定的灵敏度条件下,无缺陷区至少有两次底面反射波,且幅度在满刻度的50%以上。试件表面为轧制状态且无氧化皮、锈蚀、油污、凹坑等。

(2)试件尺寸为400 mm×250 mm×T。(T为板厚),T在6~46 mm内选取。

(3)试件缺陷主要为人工反射体,也可以从有自然缺陷的钢板上截取。分为以下3种:①缺陷第一次反射波(F1)波高≥满刻度的50%;②当底面第一次反射波(B1)未达到满刻度时,缺陷的第一次反射波(F1)波高与底面的第一次反射波(B1)波高之比)50%;③底面第一次反射波(B1)波高<满刻度50%。

(4)每块试件中设里的缺陷应具有6~12个检测参量。缺陷指示长度应大于25 mm;每处缺陷面积应大于9 cm2。

2.3试板的制作

2.3.1材料的选取

试板板材选用应用广泛的低碳钢。其厚度分别为25 mm、30 mm、35 mm、40 mm和50 mm的中厚板。

2.3.2缺陷的设计、参量控制与埋设

钢板中的缺陷大致分为条形缺陷和面积形缺陷。钢板中的条形缺陷主要是由浇铸的板坯里的气孔、夹杂、夹灰在轧制的过程中,沿轧制方向的延伸形成的。根据JB/T 4730—2005《承压设备无损检测》标准钢板质量级别判定中规定对条状缺陷的要求,设计出既具仿真性,又能满足标准规定要求的缺陷。因此,条状缺陷的长度一般设在50 mm≤L≤100 mm的范围内。形状设计为宽为8 mm的长方形,满足长宽比大于3。

钢板中的面积形缺陷主要是由钢板轧制工程中的折叠和分层造成的。根据JB/T 4730—2005《承压设备无损检测》标准钢板质量级别判定中规定的各级别对面积性缺陷的要求,单个面积形缺陷的面积既不能设计的太小,也不能设计的太大。因此,为了设计出面积合理又具仿真性的缺陷,缺陷面积大小应控制在15~50 cm2。

其次,缺陷的走向。板坯轧制成钢板的过程,有一定的方向性。因此缺陷的走势也应基本与板坯的轧制方向平行,不可能出现与轧制方向垂直的缺陷。

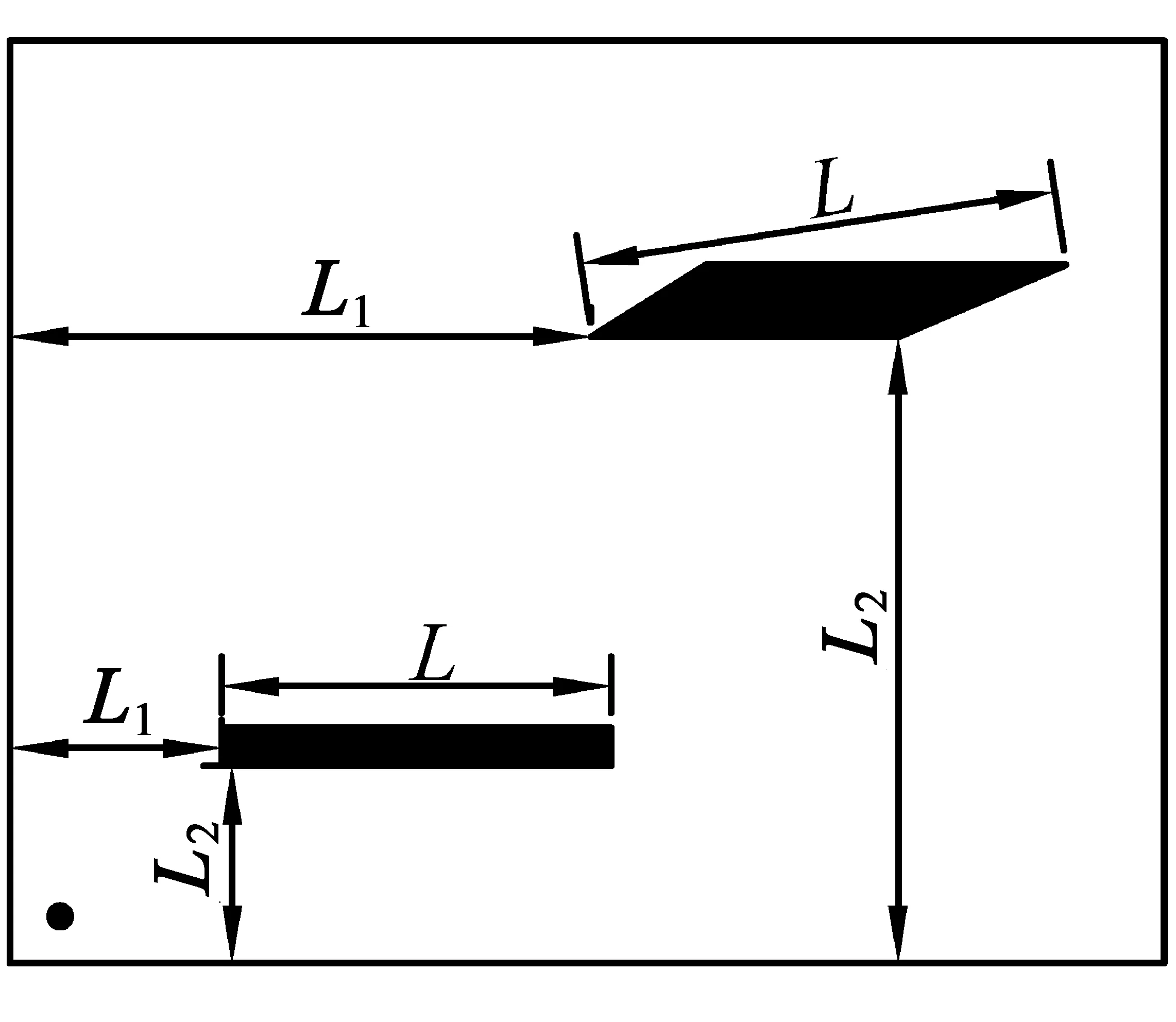

钢板中每个条形缺陷具有3个检测参量,分别为:L1、L2和L。

每个面积形缺陷具有4个检测参量,分别为:L1、L2、L和S,如图2。

L1—缺陷左端到试板左边线的距离;L2—缺陷下端到试板下边线的距离;L—缺陷指示长度;S—单个缺陷指示面积

因此在缺陷个数的埋设上,要考虑试板对检测参量的要求:每块试板缺陷应具有6~12个检测参量。因此每块试板在缺陷个数的埋设上会有更多的选择,更合理的搭配。又因考虑到边缘效应的影响,在距板面边缘各50 mm的范围内不埋缺陷。缺陷与缺陷之间的间距应做到合理的控制,因为多个缺陷其相邻间距小于100 mm或间距小于相邻较小缺陷的指示长度时,以各缺陷面积之和作为单个缺陷指示面积。

2.3.3版面的设计

(1)板材的尺寸统一为250 mm×400 mm,其面积正好为0.1 m2,便于面积形缺陷的计算与评级。

(2)板面标有X轴、Y轴和坐标O点,便于缺陷位置的确定。

(3)板面左上方标有该板的厚度,可以利用它校正所调机子是否准确。

(4)试板板面按标准规定,表面粗糙度Ra≤6.3。

(5)在版面的左下角,距左边线和下边线各25 mm处设有Ф 5 mm的平底孔。因为试板的厚度都大于20 mm,在3陪近场区内,所以灵敏度的调节方法都要用CBⅡ标准试块法,以Ф 5 mm平底孔第一次回波达50%作为基准灵敏度。

3结论

本批试板不管是锻件还是钢板在缺陷的设计上非常合理,在版面的设计上也做出了很大的改进,使得试板的大小更加人性化。锻件试板的不足之处表现在对于2.5 P20Z的单晶直探头而言,其近场区长度:

锻件厚度T,不管大于3 N,还是小于3 N,其缺陷始终在探头3倍近场区内,由于该区域内声压分布不均匀,在声压轴线上分布有极大与极小的点。处于声压极小值处的较大缺陷,回波可能较低;而处于声压极大值处的较小缺陷回波可能较高,这样就容易误判,甚至漏检。

钢板的不足之处是:制作主要是中厚板,未对薄板进行制作。

本批试板特别适合于无损检测人员的培训、考核及操作实习,也能够保证培训考核的质量和水平,为我国超声波人员技术的提高将具有重要意义。

作者简介张博,男,陕西天源检测有限公司检测工程师、质量责任师。

(收稿日期:2014-12-31)

Development of Ultrasonic Forging Piece, Steel Test Plate for Training and Examination

ZHANG BoGUAN WentaoQU Tao’anWU YanqingJIA Yongtai

(ShanxiTianyuanTestingCo.,Ltd.Xi’an710043)

AbstractIn order to cope with the demands of industry, especially the raw material production requirements, it is very key to develop qualified training and examination plates and train more highly skilled personnel for ultrasonic detection. It is significant to the improvement of the workers technologies and the development of nondestructive test in our country.

Key Wordsultrasonic wavedefectsforgingsteel plate