600MW火电机组脱硝系统运行分析与优化

2016-07-26

(内蒙古大唐国际托克托发电有限责任公司,内蒙古 托克托 010206)

引言

随着环保要求的不断提高及脱硝催化剂性能的下降,脱硝技术、脱硝运行调节、脱硝系统运行优化等需要不断的深入分析和研究,为满足国家环保要求在2017年年底实现近零排放做好基础工作。

国内部分较早投入烟气脱硝装置的燃煤电厂,通过多年的脱硝运行经验,研究出许多可行的脱硝优化运行技术,包括锅炉燃烧调整优化、脱硝反应区喷氨优化、脱硝控制系统优化等,我厂10台机组烟气脱硝系统均采用SCR烟气脱硝技术,目前已全部投入运行,脱硝系统的CEMS数值与实际浓度有一定偏差,并且氨逃逸对空预器造成较大影响,通过对脱硝系统运行进行优化,降低液氨使用量,同时对喷氨分支进行运行调整,使得烟气与氨气充分混合,并尽可能接近理论氨氮摩尔比,从而保证NOX污染物排放标准的基础上降低喷氨量,使CEMS显示数据与实际NOX的排放浓度基本一致。

脱硝系统投入后受氨逃逸影响空预器差压增长明显,主要原因为硫酸氢铵生成量大,附在空预器蓄热元件上粘结飞灰,堵塞空预器。在空预器烟气环境下,SO3和NH3会反应生成硫酸氢铵,硫酸氢铵

反应式:NH3+SO3+H2O→NH4HSO4

在一定的温度区间呈现液态,会捕捉烟气中的飞灰,附着在空预器的换热面上,从而造成空预器的阻力增加甚至堵塞,容易造成空预器阻力增加。我厂5号炉投运脱硝后空预器差压上升速度很快,运行不到3个月时间空预器差压由1.5kPa上升至2.2kPa,空预器差压变化曲线如图1所示:

图1 空预器堵塞前后烟气差压的变化

空预器差压最高达3.8kPa,不仅影响机组正常带负荷,同时影响风机耗电率,机组综合厂用电率上升明显。

2014年8月利用停机机会对我厂5号炉空预器进行检查,检查发现空预器堵塞严重,且堵塞部位在空预器下段(共分2段)蓄热元件的中下部位,对堵塞成分进行化验分析,结果显示含有较多硫酸氢铵,硫酸氢铵导致空预器内部堵塞。

一、降低脱硝系统氨逃逸的方法

烟气中NOx主要是NO和NO2,其中NO约占92%~95%,按照NO、NO2的比例,根据氧化-还原反应式,完全去除烟气中的NOx,NH3与NOx的摩尔比为1.05~1.08。

随着现代消费社会的发展,文化展示与旅游经济的关系愈发紧密。20世纪50年代以来,世界大众旅游格局逐渐形成,全球范围的旅游产业链随之发展起来。随着旅游客源市场的日渐细分,针对“文化旅游”市场需求而进行的旅游开发受到了人们的重视。古老的礼仪、民俗等被作为了旅游吸引物,被装帧起来,被搬进景区,被植入到旅游产品的环节中。〔2〕古老的传统文化越来越成为文化旅游产业新的增长点,成为当代“可参观性“的生产和消费的文化资源。文化展示,特别是地方传统文化和遗产文化的展示,借助博物馆、民族园、旅游景区、甚至互联网等,成为一地区别于另一地区从而展示其独特身份的文化和经济策略。

实际运行中,为将NH3与NOx的摩尔比应控制在一个合理的范围内,既能保证脱硝效率在一个较高的范围,又能使脱硝装置出口氨逃逸控制在较低的范围,为降低氨逃逸我厂主要采取以下方法:

1.降低脱硝系统入口NOx浓度

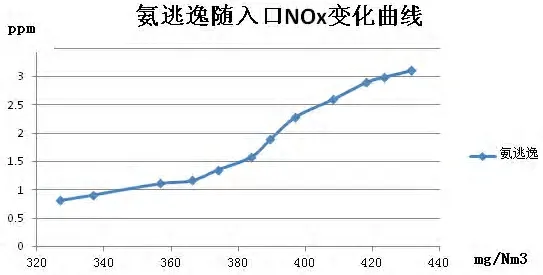

为降低脱硝入口氮氧化合物,近年来各电厂均采用了新型的低氮燃烧器,原因是通过降低脱硝入口NOx可以直接降低氨气使用量,减低脱硝运行成本,另外氨气在烟气中含量相对减小,氨逃逸的相对几率也会减小,因此通过锅炉的燃烧调整降低脱硝入口NOx可达到减小氨逃逸的目的,在出口氮氧化合物一定的前提下,尽量通过燃烧调整降低入口氮氧化合物,实际运行证明氨在出口氮氧化合物一定的前提下逃逸随入口氮氧化合物增大而增大,变化曲线如下图所示:

图2 SCR入口NOx浓度对氨逃逸浓度的影响

图2为脱硝系统运行时通过实际试验得出的变化曲线,随着脱硝系统入口氮氧化合物升高氨逃逸明显增大。通过燃烧调整试验结合空气分级燃烧的理念,制定锅炉燃烧调整措施,控制脱硝系统入口氮氧化合物在350mg/Nm3可将氨逃逸控制在1ppm以下。

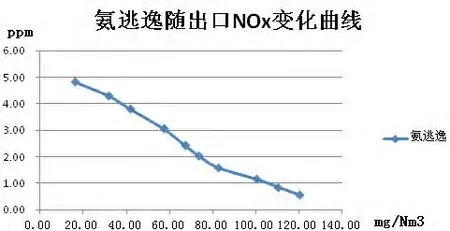

2.避免脱硝系统出口NOx数值过低

在出口氮氧化合物尽量不超标的前提下,控制合适的脱硝出口氮氧化合物数值,避免因脱硝出口NOx数值控制太低导致脱硝系统因局部过量喷氨造成氨逃逸明显增加,实际运行试验数据证明,在入口氮氧化合物一定的前提下,氨逃逸随出口氮氧化合物的降低而增大,变化曲线如下图所示。

图3 SCR出口NOx浓度对氨逃逸浓度的影响

由图3可见脱硝系统出口NOx控制越低氨逃逸越大,脱硝系统出口NOx低于60mg/Nm3氨逃逸会明显增大。

3.控制脱硝系统入口烟气温度

SCR脱硝技术是建立在催化剂效率基础上的化学还原反应,因此催化剂的使用条件至关重要,脱硝反应要求催化剂在310℃-400℃之间的温度区间运行,只有在该区间范围内才能保证较高的催化反应效率,其中在350℃-370℃之间催化剂的性能最高,因此要尽可能控制在该范围内运行,避免催化剂在低温度区间运行,特别是在310℃以下温度运行。因为催化剂性能的下降必然导致脱硝反应效率,效率下降必然导致氨逃逸相对上升,目前各火电企业为提高脱硝入口温度大多分级省煤器或烟气旁路来提高脱硝系统入口温度,我厂1、2号机组采用烟气旁路挡板,为确保脱硝系统入口温度在310℃以上,采用烟气旁路挡板调节烟气温度的机组在调节烟气旁路挡板时防止因烟气旁路接口位置对测温元件的影响,导致脱硝系统入口温度虚高或虚低,温度虚高影响脱硝效率,温度虚低影响锅炉排烟温度。

4.检修维护中及时消除脱硝系统设备缺陷

4.1 催化剂有无积灰磨损问题,发现局部积灰应检查吹灰器有无缺陷,并及时消除,发现催化剂有破损或缺失严重应及时更换,避免催化剂局部缺失导致氨逃逸增大,另外如果不及时跟换会导致缺失部位烟气流量增大,进一步扩大催化剂损坏范围,缺失严重会导致脱硝系统无法正常投运,甚至被迫停机。因此催化剂的运行检查和维护至关重要。

4.2 检查喷氨格栅有无磨损及喷头有无堵塞问题,发现喷氨格栅管路有磨损减薄或已经磨漏应及时跟换,有喷头堵塞要及时跟换或清理,避免因喷氨管泄漏或个别喷头堵塞导致脱硝系统喷氨分配不均匀,烟气和氨气混合不均匀、不充分,氨气无组织分配,脱硝效率下降,氨逃逸相对上升。我厂利用停机机会做脱硝系统动态试验,启动稀释风机(不投氨气)检查各喷头配风及喷射强度,发现问题及时处理,可确保喷氨系统可靠运行。

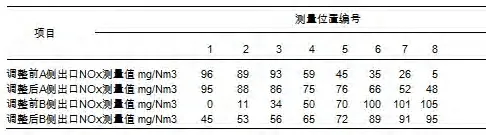

5.改善烟气与氨气混合的均匀性

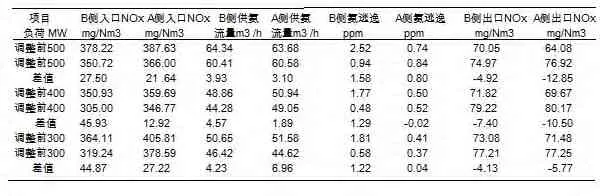

通过设备消缺和喷氨试验可保证各喷氨格栅喷氨均匀,但是做到烟气和氨气混合均匀还需要保证烟气在烟道内分布均匀,然而烟气从进入脱硝系统到脱硝出口需要通过多个烟道弯头,另外受到局部阻力的影响,烟气中NOx浓度分布并不均匀,因此尽管喷氨比较均匀也不可保证氨气和烟气可混合均匀,需要通过根据烟气分布情况对反应器喷氨各个支管的进行调整,并通过测量确定烟气分布特点,利用机组检修对烟道导流板进行调整,尽量避免烟气分不均的情况,针对这一情况我厂分为三个负荷100%、75%、50%运行工况对烟道内烟气的分布进行测试,并根据SCR出口烟道截面上NOx、O2浓度分布情况对各喷氨风门进行调整,测试数据如表1所示。

表1 优化调整前后SCR出口NOx浓度分布

表1试验数据说明在喷氨手动阀门未调整前烟道内NOx很不均匀,因此必然存在局部喷氨过量的问题,另外通过定期测量分析可发现脱硝系统内催化剂的磨损情况,为机组停机更换催化剂提前做准备工作。

二、取得的经济效果

通过上述调整试验,我厂脱硝系统运行得到了进一步优化,取得了较大的经济利益,具体参数变化如下图所示:

表2 各负荷脱销系统参数对比

1.由上表可见优化运行后锅炉出口NOx下降明显,供氨流量平均下降4.11Nm3/h;一天可节约氨气量98.64 Nm3,一年可节约氨气量36003.6 Nm3

在标准温度和压力下氨气的密度是0.7604g/L,折算为0.15MPa氨气的密度为=0.7604/0.101×0.651=4.9 g/L=4.9kg/m3;

一年节约液氨量63.52吨;

每吨液氨按照3000元计算,一台机组每年可节约资金19.1万元;全厂10台机组可节约资金=19.1×10=191万元。

2.另外优化运行后脱硝出口氨逃逸平均下降0.64ppm,有效减小氨逃逸,避免形成大量硫酸氢氨堵塞空预器,有效提高了锅炉运行的经济性和可靠性。

三、结论

为了降低SCR系统运行成本,减少SCR出口氨逃逸浓度,在一台600MW亚临界燃煤机组上实施了一系列的优化实践,将实践经验总结如下:

1.氨逃逸随SCR入口NOx浓度的升高而增大,控制SCR入口氮氧化合物在350mg/Nm3可将氨逃逸控制在1ppm以下;

2.氨逃逸随SCR出口NOx浓度的降低而增大,应控制SCR出口NOx浓度不低于60mg/Nm3;

3.烟温在350℃-370℃范围内,催化剂的性能最高,因此要尽可能控制烟温在该范围内,避免催化剂在低烟温区间,特别是在310℃以下运行;

4.脱硝系统本身的缺陷对脱硝效率以及氨逃逸的影响最大,停炉检查时应重点关注催化剂有无破损或缺失,喷氨格栅有无磨损及喷头有无堵塞,发现问题应及时修复;

5.烟气中NOx浓度分布并不均匀,应根据SCR出口烟气NOx浓度分布情况对反应器各个喷氨支管的风量进行优化调整。

6.实践数据表明优化后的机组供氨流量平均下降4.11Nm3/h,机组运行经济性和可靠性得到提升。