侧置备胎架失效分析与改进

2016-07-26申伶赵化刚吴涛

申伶,赵化刚,吴涛

(陕西重型汽车有限公司,陕西 西安 710200)

侧置备胎架失效分析与改进

申伶,赵化刚,吴涛

(陕西重型汽车有限公司,陕西 西安 710200)

为解决侧置备胎架失效率高的问题,采用质量工具及理化分析方法,重点从结构方面入手,找出了影响备胎架失效的关键影响因子,提出从结构方面对备胎架进行改进,并通过CAE分析方法对改进前后的备胎架总成结构进行应力、耐久分析及验证,改进效果佳。

侧置备胎架;有限元分析;线性静态;静力形变

10.16638/j.cnki.1671-7988.2016.06.058

CLC NO.: U463.99 Document Code: A Article ID: 1671-7988 (2016)06-165-02

引言

为满足重型汽车系列化、配置多样性的要求,开发了多种轴距、多种布置方式的车型。尤其是近年来物流行业的迅速发展,市场对各类型载货车的需求逐步增大,基于目前中、长途车辆的使用情况:车辆在行车途中携带备胎是必不可少的,但现有结构的备胎架结构虽满足了轻量化的需求,但是其强度略显不足,售后故障率较高,市场反应不佳。因此,一款通用性更高、可靠性更好、操作更方便同时满足强度要求的侧置备胎架是很有必要的。

1、问题概述

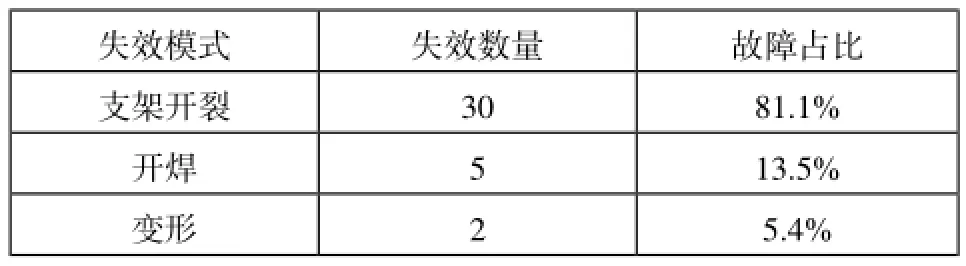

经统计,现有的侧置备胎架自2014年9月开始批量使用,到2015年5月累计使用量为1856件,由于该侧置备胎架只用于少数类别的公路车辆,故其使用量不是特别大,但是其售后故障数量却相对较多,到达37件之多,故障率达1.99%,售后索赔也相对较高,而且随着车辆运行时间增加,失效率会逐渐增加,如不改进,索赔金额会继续扩大。对该段时间售后市场返回的故障件进行失效模式识别,失效图片见图1,失效模式统计表如表1所示。

图1 侧置备胎架失效图片

从表1可以看出,支架开裂损坏比例高达81.1%,超过了80%,按照“关键的少数”原则,对其实施改进。

表1 侧置备胎架失效模式统计

2、侧置备胎架失效分析[1]及改进措施

对售后故障件进行理化分析,发现材料成分及强度符合图纸要求,进一步进行潜在失效模式与后果分析,该侧置备胎架损坏是由于结构不合理,承受冲击强度不够,在冲击载荷的交变作用下发生变形、开焊,最终导致疲劳断裂。因此,备胎架支架自身承载力差是造成损坏的主要原因。要降低其失效率,只能是从自身解决,即提高结构强度及刚度、降低应力集中。

该备胎架选用材料为Q345A,其抗拉强度470~630MPa,屈服强度345MPa,伸长率21%,板材厚度为6mm,根据损坏的备胎架状态分析,由于该结构备胎架底板平面面积过大,支架整体刚度较小,在连续的交变载荷情况下易发生变形,造成上部加强筋焊接脱开,在持续的交变应力作用下板材发生开裂。若要改善其受力状况,首先需减小备胎架底部平面的面积,通过更改备胎安装孔位可实现。其次,要提高支架结构的整体刚度,需从支架结构方面入手,新设计结构提高支架整体刚度。同时,还要适当加厚其板材厚度,将原来的6mm厚增加为8mm厚的钢板。以上三方面同时体现,提升支架强度。

3、设计改进并对改进前后备胎架结构进行有限元分析

在进行CAE线性静态分析时,备胎重量按130kg,考虑到垂向动态冲击,取冲击加速度为2.5G,则竖直向下的载荷为3250N。同时考虑到车辆急加、减速时的冲击,其冲击加速度为取1G,则前后方向的加载载荷为1300N。

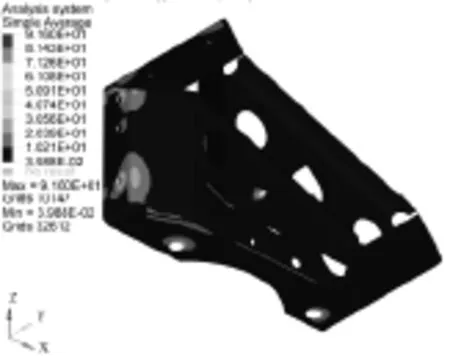

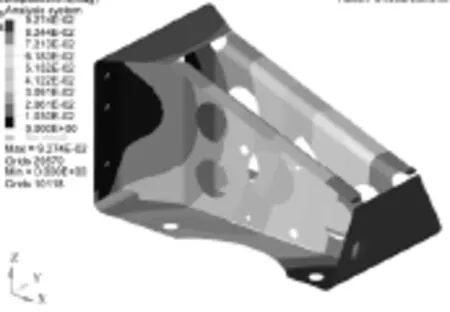

对改进前后的备胎架支架结构进行有限元分析,结果如下:

1)对结构改进前后进行了CAE线性静态分析(见图2、图3所示),可见改进前支架最大应力为249.7MPa,改进后支架最大应力降为 91.6MPa,强度提升了63.3%,支架受力状况有了很大的改善。

2)对结构改进前后进行了弯曲静力形变分析(见图4、图 5所示),可见改进前支架在冲击作用下最大变形量为0.737mm,改进后最大变形量降为 0.093mm,变形量减小了87.4%,有效提升了支架的使用寿命。

图2 原结构线性静态分析应力云图

图3 改进结构线性静态分析应力云图

图4 原结构弯曲静力分析形变图

图5 改进结构弯曲静力分析形变图

4、结论

对比改进前后备胎架支架的线性静态分析及弯曲静力形变分析结果,可见改进后支架的静应力及变形量都有了很大程度的降低,支架的刚度及强度得到了很大的提升。此次改进设计能够有效的提高支架的使用寿命,降低售后市场故障率,从而能够有效地减少索赔,为企业带来经济利益。

[1] 马林,何桢.六西格玛管理[M].第二版.北京:中国人民大学出版社, 2007.

Offset spare wheel carrier Failure Analysis and Improvement

Shen Ling, Zhao Huagang, Wu Tao

( Shaanxi Heavy Automobile Co. LTD, Shaanxi Xi'an 710200 )

To solve the problem of high failure rate on offset spare wheel carrier, a quality-tools and chemical analysis methods are adopted.Key influencing factors are found by focusing on the structural analysis, which caused the spare wheel carrier failure. Then an improved design was proposed from its structure. And the new structure of the spare wheel carrier assembly conducted stress analysis, durability analysis by CAE methods. The results showed that the improved effect was good by comparing the structures before and after improvements.

offset spare wheel carrier; finite element analysis; radial fatigue; bending fatigue

申伶,助理工程师,就职于陕西重型汽车有限公司汽车工程研究院,主要从事零部件设计开发工作。

U463.99

A

1671-7988 (2016)06-165-02