双向液力筒式减振器漏油浅析

2016-07-26范平丽陈园明方亮王连连

范平丽,陈园明,方亮,王连连

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

使用维修

双向液力筒式减振器漏油浅析

范平丽,陈园明,方亮,王连连

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

文章对减振器总成漏油原因进行系统的研究,通过对故障减震器总成示功图性能测试、油量检测及两分钟漏油示功分析,确认该故障件漏油的主因,并进行深入的分析和测试,最终找出漏油的根本原因。提供一种减震器总成漏油问题系统的分析方法。

减振器总成;示功图;油量检测;复原力值衰减

10.16638/j.cnki.1671-7988.2016.06.052

CLC NO.: U463.33+5.1 Document Code: A Article ID: 1671-7988 (2016)06-150-03

前言

减振器是悬架系统的主要零部件之一,其主要功用是通过其阻尼衰减车辆在行驶过程中的振动。载货汽车悬架系统中普遍使用双向液力筒式减振器,此类型减振器的工作原理是连杆带动工作缸中的活塞反复运动,工作缸中的阀对油液的节流产生压缩运动的阻尼力,来起到衰减车辆的振动,因此,液力减振器的漏油问题解决尤其重要。

本文基于对载货车双向液力减振器功能的分析,研究减振器漏油的原因和判定方法,并固化成一种分析思路。

1、双向液力减振器油液泄漏分类

1.1漏油

减振器中高度连续测试1分钟以上连杆有潴留现象,可通过油液量对比判断。

1.2渗油

减振器高温油分子汽化后冷凝附着防尘罩,且减振器工作一段时间后储油筒明显有灼热感。

2、双向液力减振器油液泄漏分析

2.1示功图形分析

从图形上看,示功图形很饱满和圆滑可以说明减振器做功是连续的。满足使用要求。

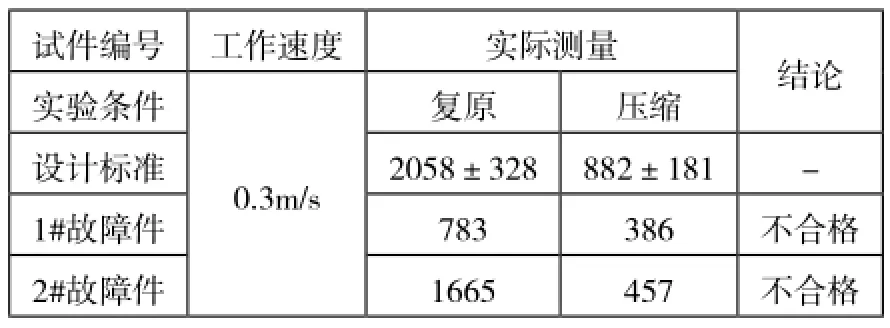

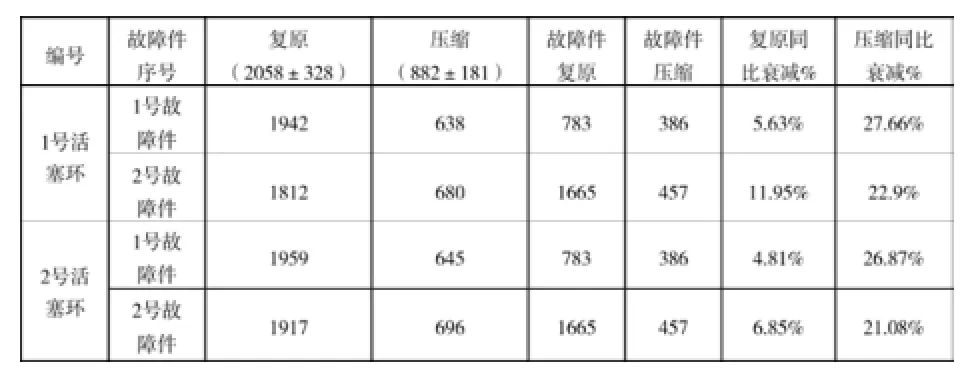

表1

根据表1试验数据,该减振器复原、压缩阻力均不合格。

2.2减振器油液量对比

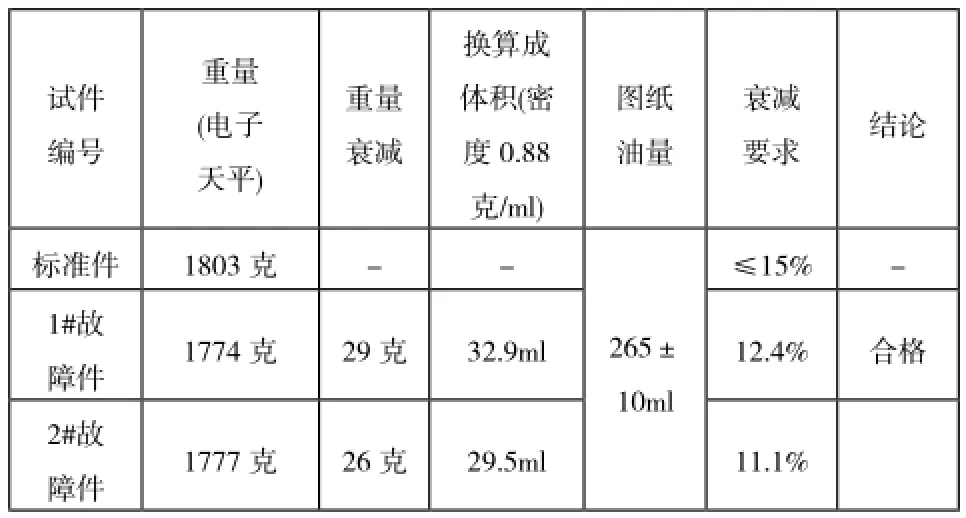

减振器在设计、生产过程中,工作缸中的油液量是按照规定的容积加注的。在使用后出现漏油现象时(表现在防尘罩表面附着油渍),减振器的储油量会有变化,设计的储油量的变化有公差要求。

具体测试方法:清洁干净减振器,用天平等重量工具测试减振器重量,与新件重量比较,并计算重量损耗,换算成体积单位ml,与设计指标对比损失率。

表2 减振器油液量对比

2.3两分钟漏油示功分析

图2

通过上述试验照片可以看出,在减振器高速0.6m/s两分钟连续实验的情况下,减振器表面未出现有明显的油迹,可以排除减振器连杆与油封处有漏油现象。

2.4减振器设计理论中关于耐久实验标准

减振器设计理论中耐久实验标准第三条:油耗。无可视的泄漏,油雾化不超过加油量的15%。油耗通过测试减振器的台架试验前后的重量获得。

根据以上试验标准并综上述原因分析,我们可以判定上述问题减振器油迹为减振器高温雾化所致。当减振器油筒温度达到130度以上时,活塞杆表面的油膜存在着高温汽化,在车轮下跳时,由于防尘罩内部存在着负压,在车轮上跳时根据气流原理,高温雾化的油蒸气会随着减振器空隙处流动,上端防尘罩与防尘盖焊接存在着间隙,所以油蒸气会附着在减振器的两端,也就是我们开始看到的两端有油雾的真正原因。该现象不影响减振器的正常使用。

3、针对影响复原力值衰减大的原因进一步分析

3.1吊环对称度测量

吊环焊接偏差测量,我们对故障件上吊环焊接对称度进行测量。对称度均在标准范围0.5以内。可以排除吊环焊接对称度对复原力值衰减的影响。

表3

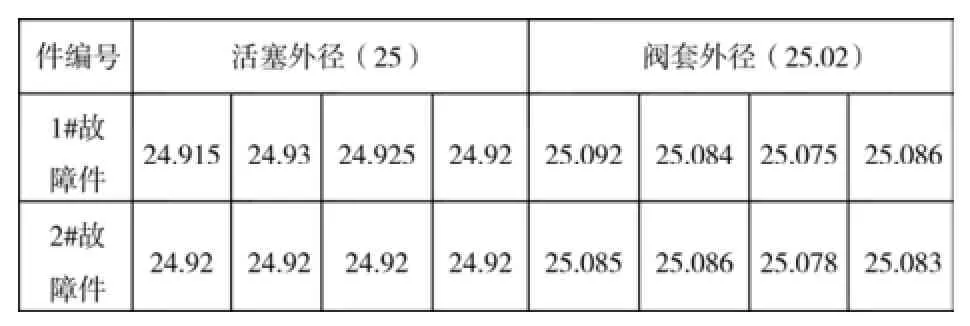

3.2活塞、阀套测量

我们对活塞外径磨损程度和阀套进行了测量,我们对活塞四周分别选取4个不同的点测得数据均在范围内,即可排除活塞磨损产生泄露导致力值衰减过大。

表4

3.3缸筒同轴度、缸筒内径对活塞配合密封的影响

考虑缸筒同轴度偏差对活塞运动的影响以及缸筒内径的大小对活塞配合密封的影响,是否会导致泄露产生力值衰减。我们对缸筒内壁用酒精进行了清洗。清洁后用检具进行了检测。如图:缸筒与检具配合紧密,同轴度完好,钢筒内径完好。此问题可以排除。

图3

3.4解剖后的连杆活塞组件检查

对解剖后的连杆活塞组件观察发现,1号件的活塞环下端磨损较严重。结合旧件返回时1号件吊环端胶套两边磨损不均,接头端垫圈变形严重,可以判断装车时接头固定端与吊环固定端不垂直。直接影响连杆活塞上下运动时与缸筒四周摩擦不均,导致活塞环异常磨损。产生泄漏导致复原力值衰减。

图4 活塞环下端磨损

图5 胶套严重磨损

3.5分析活塞底阀组件

了进一步分析活塞底阀组件有无损坏,我们对活塞底阀组件进行了分解,未发现活塞组件和底阀组件有损坏现象。如图:

图6 1号活塞底阀组件

图7 2号活塞底阀组件

4、原因确认及整改措施

针对活塞环磨损对力值的影响,更换故障件活塞环重新示功。复原力值衰减满足设计要求20%以内。压缩力值衰减虽然有一点超出设计20%范围,但因故障件为已路试4000km的强化路面,考虑活塞及阀片有磨损对其的影响。应在合理范围内。

表5

通过以上分析,该故障为活塞环磨损导致的渗油问题。需要对活塞环进行质量控制即可。

5、结论

本文通过对减振器漏油问题的分析,分别介绍了减振器漏油分类、漏油原因分析方法及确认。影响本文故障件复原力值衰减大的原因有以下三点:一是活塞环磨损。二是持续示功2分钟,油温升高,油的粘度降低,力值衰减。此问题我们可以统一示功读数方法,正常示功读数;三是减振器接头端和吊环端装车尺寸不垂直,导致活塞上下运动时与缸筒四周摩擦力不均匀,加快活塞环磨损,导致内泄漏,力值衰减。此问题需要贵公司重新装配新减振器路试问题再现性。

这种分析减振器漏油问题的方法,不仅系统、全面介绍了减振器漏油的原因,且提供复原力值衰减的验证方法,方法详细,为减振器漏油问题提供明确的分析依据。

[1] 周长城. 汽车液压筒式减振器设计及理论[M]. 北京大学出版社. 2012.2.

[2] 杨信. 汽车构造[M].北京:人民交通出版社,1996.

[3] 姜年强. 汽车修理工艺[M].北京:人民交通出版社,1996.

Analysis of oil leakage in two way hydraulic cylinder shock absorber

Fan Pingli, Chen Yuanming, Fang Liang, Wang Lianlian

( Anhui Jianghuai Automobile Co. Ltd, Anhui Hefei 230601 )

This article focuses on the system research of the reason of suspension absorber's oil leakage, through the failure absorber's force value performance, quantity of oil and analysis of two minutes leakage.After in-depth analysis and test, finally confirm the root cause of leakage. Provide a system analysis method of oil leakage of absorber.

suspension absorber; oil leakage; quantity of oil; Restoring force value

范平丽,就职于安徽江淮汽车股份有限公司。

U463.33+5.1

A

1671-7988 (2016)06-150-03