浅析汽车冲压件降成本的几种方法

2016-07-26丁海涛任小刚

丁海涛,任小刚

(陕西重型汽车有限公司,陕西 西安 710200)

浅析汽车冲压件降成本的几种方法

丁海涛,任小刚

(陕西重型汽车有限公司,陕西 西安 710200)

文章通过对汽车冲压件降成本的几种方法的分析和介绍,提出降低冲压件成本的各种可行方案。降低冲压件的生产成本不仅为企业节约了资源,同时也提高了产品的市场竞争力。

材料牌号;降成本;工序优化

10.16638/j.cnki.1671-7988.2016.06.050

CLC NO.: U466 Document Code: A Article ID: 1671-7988 (2016)06-145-03

前言

随着国家经济增速的放缓,2015年重卡行业全年销量为54.68万辆,较取年同期下滑 27%。想要保持与其他重卡企业的竞争,必须提高产品的市场竞争力。其中包括提升产品质量、提升售后服务品质、降低生产成本等。

冲压件的生产成本包括固定成本和变动成本。固定成本是指生产冲压件所需的设备和模具费用,变动成本是指材料费和劳务费。固定成本和变动成本的比例分别为35%,65%。在固定成本中,主要为工装设备等固定投资,分解到单件成本较少;在变动成本中,材料费所占比例在一半以上。所以,要降低冲压件的生产成本,材料费应得到有效的控制。

1、降低冲压件材料费的方法

1.1材料牌号等级优化

材料牌号等级对材料价格的影响较大,材料牌号等级越高,材料价格就越高。因此,在满足制件成型工艺要求以及使用要求的情况下,尽可能使用低等级牌号材料进行加工。

冲压件要实现材料牌号等级优化,有必要对冲压件的形状进行简化,冲压模具结构进行改善。产品的外形结构极为重要,在设计环节应考虑在实现产品功能的前提下,尽可能的简化产品形状。

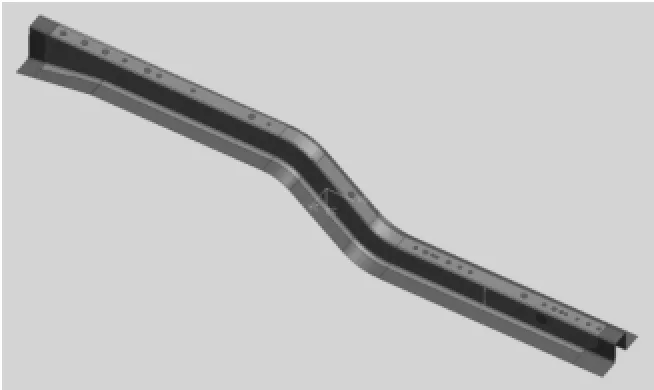

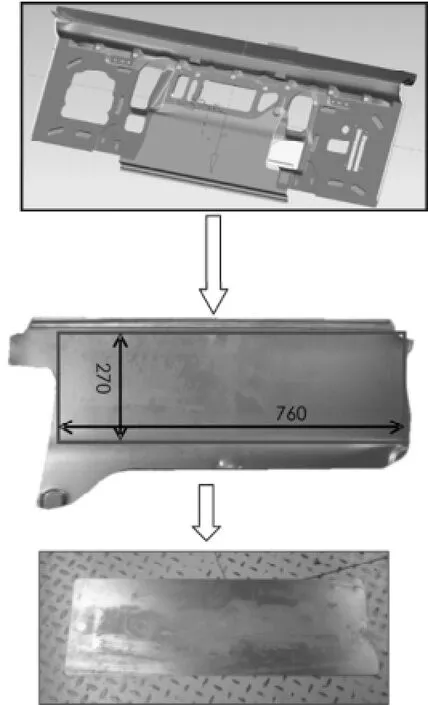

图1 加长纵梁结构图

对于结构不能简化的,一般采取扩大产品拉延筋圆角R,合理布置拉延筋的位置、长度及高度,控制材料流动速度,避免制件出现起皱及开裂等质量问题。

德龙车型加长纵梁拉延形状为典型的“几字”型梁结构,结构较为简单。现材料牌号为 DC04,通过对拉延模具拉延筋圆角半径进行调整,合理调节压料力,实现了加长纵梁使用DC01牌号板料的拉延成型加工,单车降低板料采购费用38.8元。

表1 加长纵梁牌号优化前后成本对比

1.2材料利用率的提升

材料利用率是指冲裁工件的有用面积与所用板料(原材料)的总面积的百分比。

A—冲压件的实际面积,mm2

A1—所用原材料的实际面积,mm2

在大批量生产中,较好的确定冲压板料的外形尺寸以及合理排样是冲压件降成本的有效措施之一。

1.3优化材料定额尺寸

在冲压过程中,要追求材料定额尺寸的最小化,就要实现废料区的压料面以及工艺补充面的最小化。

为了确保产品品质,防止产品起皱的压料面是必不可少的。在满足冲压件产品功能的前提下,压料面要实现最小化。

根据终制件形状利用三维设计软件及辅助分析软件如UG、Autoform等对工艺补充面进行设计分析,保证在满足产品质量的同时对坯料尺寸进行优。

1.4优化排样方式

冲裁件在板料或条料上的布置方式,称为冲裁件的排样。在确定合理的排样方式时,应建立起保证金属完全利用的排样,设法降低工艺废料,以提高材料的利用率。

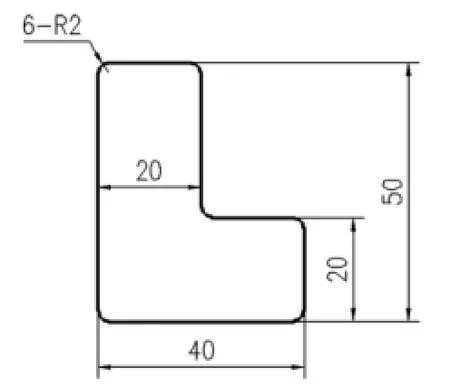

例如下零件:

图2

采用板材规格AXBXt:500mmX60mmX1.5mm通过计算得冲裁件毛坯面积 a=1477(mm2)a)直排方式

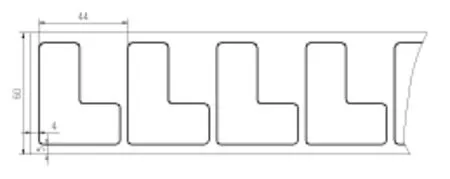

图3 直排方式

确定条料宽度 b=60(mm)

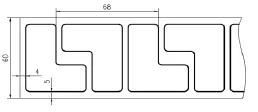

图4 对排方式

确定条料宽度 b=60(mm)

进距 h=68(mm)

通过上述两种排样方式计算结果可以看出,合理的排样对材料利用率的影响十分大的。

2、废料的再利用

图5 前围内板废料的应用

对于一些小型冲压件,可以利用大型冲压件的废料进行加工,进而降低冲压件的生产成本。

德龙前围内板生产时发现一块工艺废料,可以收集起来加以利用,但实际生产中这块料被废料刀切开了,由于尺寸过小无法利用。通过对前围内板修边模具结构进行改进,得到一块尺寸约为760*270的废料。

对坯料定额库进行查找匹配,发现顶盖后横梁坯料定额尺寸为750*270*1.5,材料牌号为DC04,材料牌号及料厚均与废料相同,且废料尺寸能够满足顶盖后横梁坯料尺寸要求。因此采用收集废料用于优化后的顶盖后横梁的坯料来源。

通过使用前围内板工艺废料加工生产顶盖后横梁,德龙车型可以实现单车生产成本17余元。

3、制件工序优化

在冲压加工中,同样的零件,由于设计的工序内容不同,制件的加工成本也不同。合理的设计冲压件工序数及工序内容,可以有效降低生产成本。

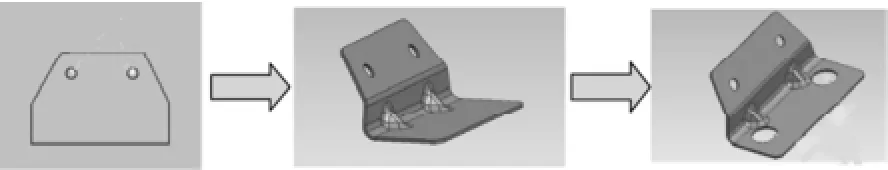

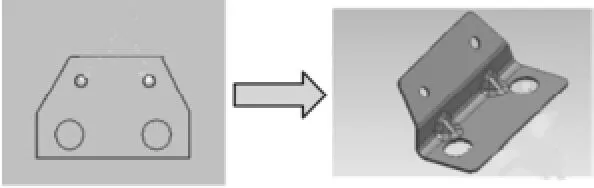

德龙车型杂物箱支架原来生产共三序,首先在E线小冲进行OP20序落料加工,然后更换模具进行OP30序压型的生产,最后再使用OP40序冲孔模具进行冲孔。加工过程需频繁换模,造成资源浪费,并且增加过程风险。

对杂物箱支架工艺加工内容进行分析,OP40序仅加工2-φ16孔,工序内容简单,因此考虑将OP40序工序内容合并至其他工序,以减少制件加工工序。

对杂物箱支架其他工序模具结构进行分析,得出 OP20序模具存在足够空间,可以实现将OP40序加工2-φ16孔合并加工。根据确定方案对OP20序模具进行改进,在上模加装凸模固定座及凸模,并在下模相应位置加工凹模孔及漏料孔。

通过杂物箱支架工艺的优化,其加工工序由之前的三序缩减至两序,降低了制件的加工成本。

图6 杂物箱支架优化前

图7 杂物箱支架优化后

4、结束语

本文所介绍的几种汽车冲压件降成本的方法在实际生产中也进行了应用,取得了不错的效果,值得广泛应用推广。随着汽车市场激烈的竞争,如何在保证产品质量的前提下,降低生产成本对企业的发展具有重要的意义。

[1] 郑家贤.冲压模具设计实用手册[P].北京:机械工业出版社2007.7.

[2] 董惠丽.冲压件成本分析及降低直材费的方法[J].锻造与冲2013.4. 22-26.

[3] 唐炳涛.冲压件坯料的优化设计方法研究.塑性工程学报,2004,11(6);7-11.

Several methods of reducting the cost of automobile stamping parts

Ding Haitao, Ren Xiaogang

( Shaanxi Heavey Duty Automobile Co., Ltd, Shaanxi Xi'an 710200 )

In this paper, through the analysis and introduction of several methods of reducing the cost of automobile stamping parts, this paper puts forward the feasible solutions to reduce the cost of the stamping parts. Reducing the cost of the stamping parts not only saves resources for the enterprise, but also improves the competitiveness of the products.

material mark; cost redution; process optimization

丁海涛,就职于陕西重型汽车有限公司。

U466

A

1671-7988 (2016)06-145-03