三瓣波滚子轴承试验方案的分析与改进

2016-07-25张金焕王健张同贺谷运龙

张金焕,王健,张同贺,谷运龙

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

航空发动机作为飞机的动力系统,其可靠性是飞机安全飞行的重要保障。发动机主轴轴承作为复杂轴系的关键部件,直接影响发动机的可靠性、寿命和安全性。因此,需要对轴承进行性能寿命试验[1-3]。

某型号航空发动机涡轮主轴后支点圆柱滚子轴承具有高温、高速、轻载的使用特点,传统结构的圆柱滚子轴承已不能满足发动机的性能要求[4],为防止高速轻载打滑,后支点轴承采用三瓣波形滚道。由于其结构特殊(三瓣波形滚道、薄壁)、转速较高(dmn值为2.25×106mm·r·min-1),轴承试验难度较大,在进行1 500 h耐久性试验过程中,轴承出现故障,报警停机。

下文针对试验轴承的故障模式及原因等方面进行综合分析,对原试验方案进行改进设计,并通过试验验证了改进方案的可行性。

1 试验

1.1 轴承参数及试验条件

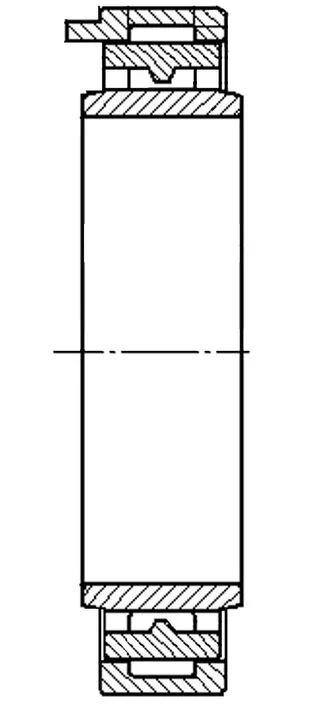

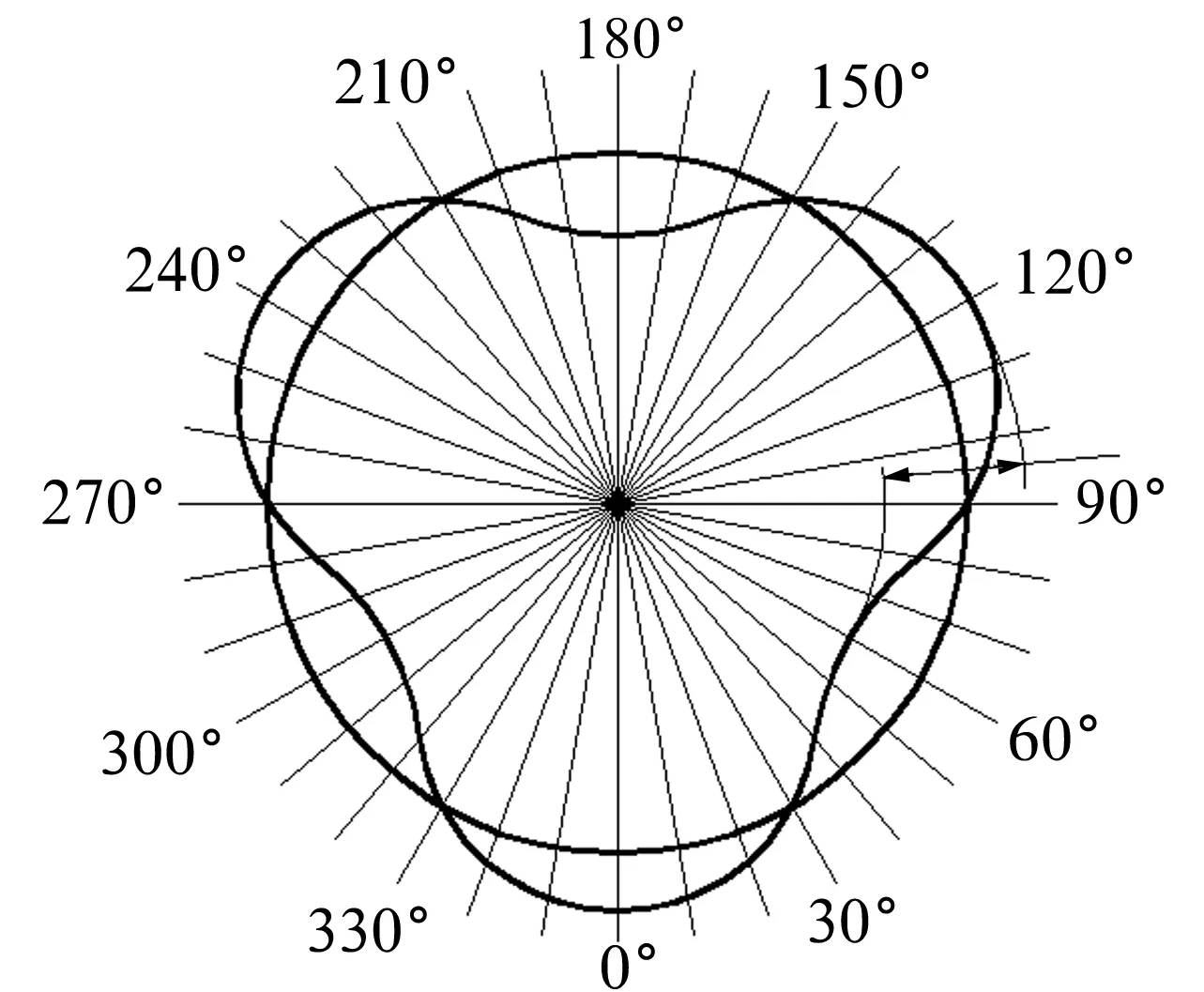

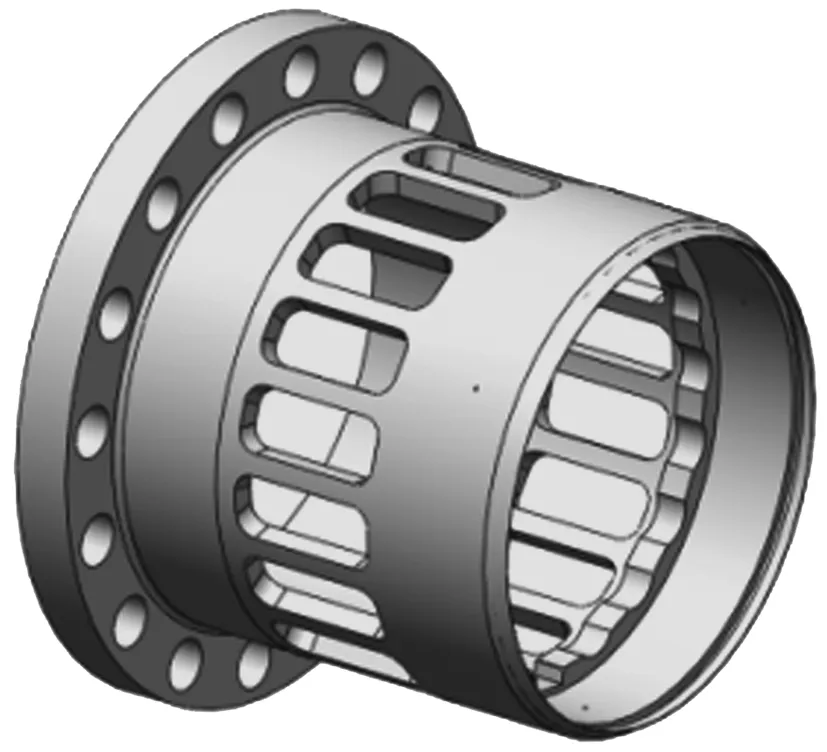

试验轴承为2套,试验轴承及其外圈滚道结构分别如图1、图2所示[4-5]。轴承尺寸(d×D×B/C)为φ50 mm×φ73.4 mm ×17/13.5 mm,外圈为三瓣波形滚道带双挡边,内圈无挡边,保持架外引导。外圈固定,内圈旋转;采用航空润滑油4050实现喷油润滑,供油温度80 ℃;最高试验转速45 000 r/min;径向载荷228~1 388 N;试验时间1 500 h。

图1 试验轴承结构

图2 三瓣波形滚道

1.2 试验设备

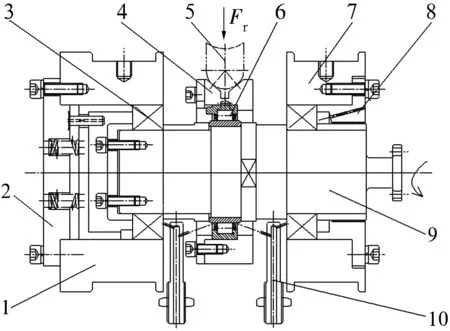

试验在高温高速型轴承试验机上进行,其主体为简支梁结构,如图3所示。试验轴承位于轴系中间,一次试验1套,两支点端为陪试轴承;高速电主轴通过柔性联轴器与试验主轴的轴伸端相连,输出试验要求转速;径向载荷由径向加载活塞通过承载套直接施加于试验轴承上,两支点端陪试轴承由弹簧进行轴向预紧;润滑油通过喷油嘴喷入试验轴承和陪试轴承,试验轴承为双边喷油。

1—左衬套;2—左端盖;3—陪试轴承;4—试验衬套;5—加载活塞;6—试验轴承;7—右衬套;8—右端盖;9—试验主轴;10—喷油嘴

2 故障分析

2.1 故障模式

试验进行至319 h轴承出现异常,试验机报警停机,此时各项试验参数均出现较大异常波动,其中:外圈温度升高约11 ℃,主机电流增大约15 A,主体振动增大2g(g为重力加速度),同时在停机过程中出现较大异常声。

停机后手动转动主轴,卡滞严重。检查发现试验衬套发生了偏斜(图4),起限位作用的定位销也折弯变形(图5),试验轴承下方有少许脱落的金属屑。分解试验轴承发现,滚子部分变形(图6),内圈滚道1/2宽度的整个圆周磨损严重(图7),保持架镀层少许脱落。

图4 衬套故障

图5 定位销故障

图6 滚子故障

图7 内圈滚道故障

2.2 故障原因

试验轴承外圈组件的中间衬套发生偏斜、定位销折弯,说明试验衬套不能可靠地安装定位、有效约束轴承处于中心垂直加载位置,导致轴承在运转过程中发生偏摆或轴向窜动,发生偏磨。另一方面,由于轴承外圈采用三瓣波形滚道,其不规则滚道形式虽能防止轴承出现轻载打滑,但工作中三瓣波顶点成为轴承的强迫激振源[5],加剧了轴承运转的偏摆和窜动(尤其在变速、变载的状态转换过程中),进而导致轴运转失稳,出现异常磨损、温升和振动,且主机电流增大,最终报警停机。

试验机主体为简支梁结构,为施加径向力,中间试验衬套采用浮动式安装,依靠加载活塞的球头与衬套V形槽定位,但带有强迫激振源的三瓣波滚子轴承不能充分适应,导致轴承运转不稳定。

3 改进试验

3.1 改进方案

针对上述故障模式及失效原因采取了以下改进措施及方案:

1)将试验轴承由中间悬浮位置改为支点固定端位置,更接近轴承在发动机上的安装工况,同时避免了试验过程中由于衬套定位不可靠对试验的影响。

2)针对该三瓣波滚子轴承的运转振动特性,模拟轴承在发动机上弹支的安装结构形式,进行减振。

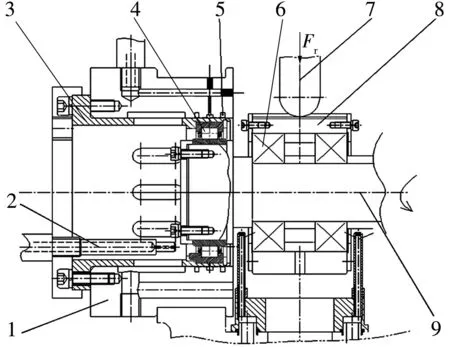

改进后的试验方案如图8所示,仍采用简支梁结构,试验轴承位于轴系的支点端。轴承安装座采用弹支结构(图9),同时在安装衬套内环开槽,与弹支外环形成挤压油膜,进行减振。轴系中间安装2套高速球轴承作为加载陪试轴承,传递径向载荷。

1—试验衬套;2—喷油嘴;3—弹支结构;4—试验轴承;5—挤压油膜密封环;6—陪试轴承;7—加载活塞;8—加载衬套;9—试验主轴

图9 弹支结构

3.2 试验验证

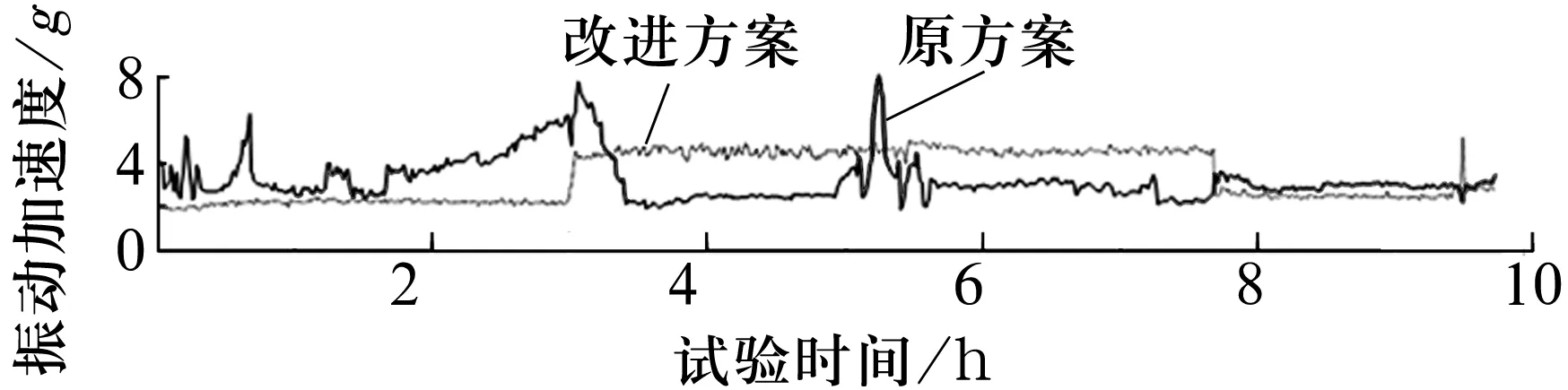

在同一台试验机上安装相同型号的试验轴承,并按相同试验条件进行100 h耐久试验(10个循环)。试验数据曲线如图10~图12所示,由图可知,采用改进试验方案后,试验轴承在温升、振动以及主机电流等参数上均优于原方案,拆机检查轴承及试验工装件均正常,从而顺利完成了该型号轴承2套各1 500 h的耐久试验,充分验证了改进方案的可行性及有效性。

图10 外圈温度对比曲线

图11 主机电流对比曲线

图12 主机振动对比曲线

4 结束语

根据三瓣波滚子轴承的试验故障及失效模式,分析得出故障原因为原试验方案不能充分适应带有强迫激振源的三瓣波滚子轴承。提出弹支加挤压油膜的改进试验方案,通过试验验证了改进方案的可行性、有效性。