轴承接触角测量仪示值误差校准结果的不确定度评定

2016-07-25曹崇崇顾家铭徐浩

曹崇崇,顾家铭,徐浩

(上海天安轴承有限公司,上海 201108)

接触角是角接触球轴承的关键参数,是衡量轴承性能的重要指标。对于精密主轴用角接触球轴承,特别是配对用轴承,其接触角的大小及一致性将直接影响整个轴系的刚度、旋转精度及使用寿命,所以接触角测量的准确性直接影响轴承的使用性能。

目前,国内一般使用轴承接触角测量仪检测轴承的接触角,但由于没有校准规范,测量仪没有完善、统一的校准方法,导致无法确保接触角的测量能溯源至国家基准。因此,针对用于内圈固定、外圈旋转类型的接触角测量仪,提出了一种测量原理和校准方法。

1 接触角测量原理

接触角的测量采用间接测量方式,被测轴承的放置如图1所示,外圈旋转内圈保持静止,此时被测轴承可作为一个行星轮系统看待。

图1 轴承放置示意图

图2 测量原理

2 示值误差的校准方法

2.1 校准环境及标准

环境条件:温度(20±2)℃,相对湿度≤65%。

校准标准:半角为15°,大端直径为15.2 mm的圆锥体标准件如图3所示,查该圆锥体标准件的检定证书可知,其半角角度测量不确定度U95=11.2″,k=2。

图3 圆锥体标准件

2.2 校准过程

对接触角测量仪示值误差进行校准时,需将圆锥体标准件同与之配套的B7000C/P4轴承的外圈、钢球和保持架组合在一起,如图4所示。将图4所示的组件置于CA-1型轴承接触角测量仪的轴承座上,并且用螺钉将标准件大端面压紧,如图5所示。

图4 标准件与轴承零件的组合

仪器的预置值使用实测值,即在万能测长仪上测量外圈沟底直径De,在立式光学计上测量1组钢球的直径Dw,钢球预置值取该组钢球的平均值,内圈沟底直径为

Di=De-2Dw-2(Re-Dw)(1-cosα0),

式中:Re为外圈沟道半径;α0为标准件的接触角标称值。将上述数值预置于仪器中,精确到0.001 mm。

图5 轴承固定在轴承座内

最后,根据仪器说明书设定轴承外圈转速为60 r/min、采样时间为15 s,根据被测轴承的型号设定加载力为19.8 N并开始测量,仪器读数与标准件的角度差值即为仪器示值误差。

2.3 示值误差

仪器的示值误差与仪器角度值读数和标准件的角度标称值有以下关系

e=Lm-Ls,

式中:e为仪器示值误差;Lm为仪器角度值读数;Ls为标准件的角度标称值。

灵敏系数为

3 标准不确定度分量的评定

影响标准件接触角测量值的不确定度来源主要有:重复性测量带来的不确定度分量u(Lm)1;安装误差带来的不确定度分量u(Lm)2;标准件引入的不确定度分量u(Ls)。

3.1 重复性测量带来的不确定度分量u(Lm)1

对角度标称值为15°04′的标准件重复测试10次,以A类不确定度评定,测量结果见表1。

表1 标准件的重复测试结果

标准不确定度为

u(Lm)1=s(Lm)=0.12°。

3.2 安装误差带来的不确定度分量u(Lm)2

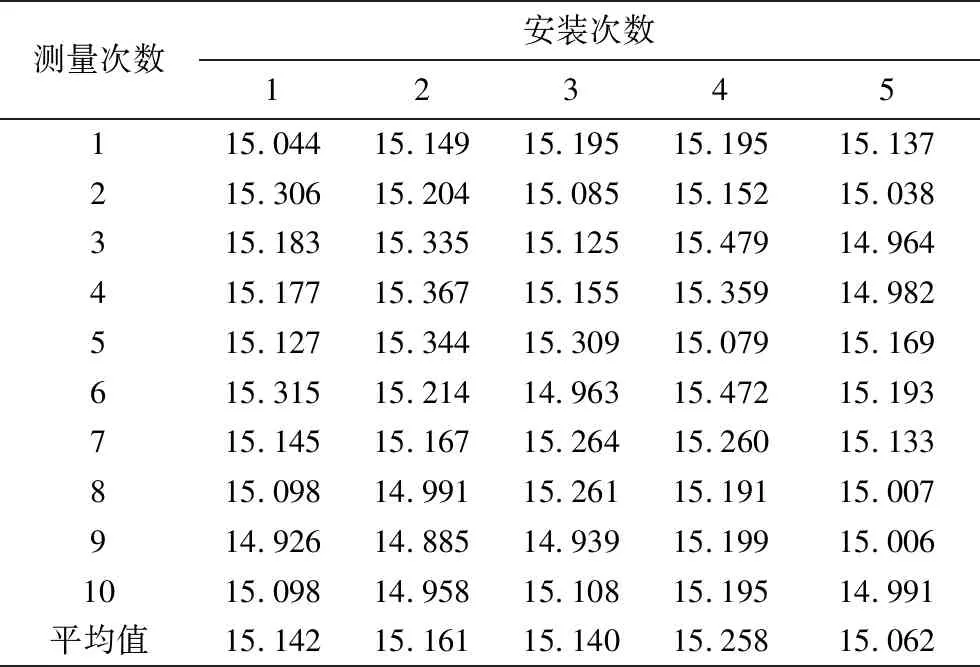

对内圈为标准件的轴承重复安装5次,每次安装测量10次取平均值,以A类不确定度评定,测量结果见表2。

表2 标准件重复安装后的测试结果

标准不确定度为

u(Lm)1=s(Lm)=0.07°。

3.3 标准件引入的不确定度分量u(Ls)

以B类不确定度评定,对于标准件测量有:U95=11.2″,k=2,则

4 合成标准不确定度评定及扩展不确定度评定

4.1 合成标准不确定度评定

u(Ls)=0.002°。

由于测量误差与标准件自身的误差相互独立,故u(Lm)与u(Ls)不相关,因此

4.2 扩展不确定度的评定

取置信概率为95%,查表得k=2,则

U95=uc(e)×2=0.28°。

5 结束语

通过对轴承接触角测量仪示值误差的校准结果不确定度分析可知:影响轴承接触角测量仪示值结果的主要因素为测量的重复性和安装误差。因此,在校准轴承接触角测量仪示值误差时,应小心仔细地安装被测轴承,使之与轴承座贴合,以减小安装误差对校准结果的影响;另外,测量时可取多次测量的平均值,以减小重复性测量对校准结果的影响。