基于ProCAST的铜斜楔铸件的铸造工艺优化

2016-07-22范晓明袁德裕杨彦芳熊映程小奇武汉理工大学湖北武汉430070武汉钢铁重工集团有限公司湖北武汉430083

范晓明,袁德裕,杨彦芳,熊映,程小奇(.武汉理工大学,湖北武汉 430070; .武汉钢铁重工集团有限公司, 湖北武汉 430083)

基于ProCAST的铜斜楔铸件的铸造工艺优化

范晓明1,袁德裕1,杨彦芳2,熊映1,程小奇1

(1.武汉理工大学,湖北武汉 430070; 2.武汉钢铁重工集团有限公司, 湖北武汉 430083)

摘要:在分析铜斜楔铸件的原砂型铸造工艺的基础上,根据铜斜楔铸件的结构特点,提出了改进工艺方案,并采用ProCAST凝固模拟软件进行了分析。模拟结果及试生产表明,采用一型两件无冷铁工艺生产铜斜楔铸件的工艺简单,成品率高,铸件质量优良。

关键词:铜斜楔;ProCAST模拟软件;工艺设计

稿件编号:1601-1234

某公司在生产铜斜楔铸件时经常出现铸件缩孔缺陷,需要大量焊补工作,不仅严重影响了铸件质量,而且增加了生产成本和交货周期。根据该铸件的特点,拟通过改进工艺方案并采用ProCAST凝固模拟软件进行工艺优化[1,2],为生产实践提供参考。

1 铜斜楔铸件的结构特点和技术要求

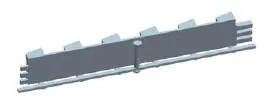

图1是铜斜楔的三维模型图。其形状扁长,厚度不均匀。最大长度为2 280 mm,宽度为120 mm,高度最大值为90 mm,最小值为15 mm,中间凸起的部分距边22.5 mm。凸起的形状如楔形,凸起上有孔。化学成分要求为8.0%~11.0%Al、4.0%~6.0%Fe、4.0%~6.0%Ni、其他合金元素1.2%,余为Cu。技术要求斜楔件表面平整,整体没有弯曲,外部无明显缺陷。铸件内部无收缩大于10%的孔洞,质地致密。

图1 铜斜楔的三维模型图

2 铜斜楔铸件的铸造工艺方案模拟分析及优化

2.1 原铸造工艺方案分析

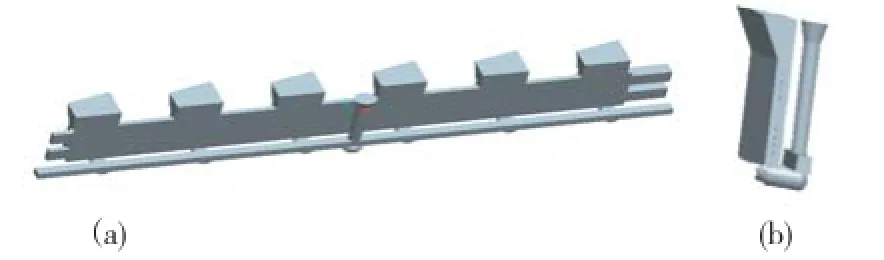

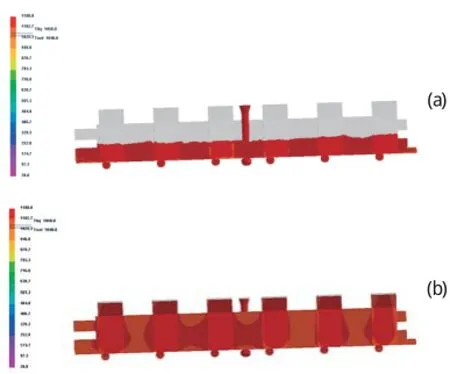

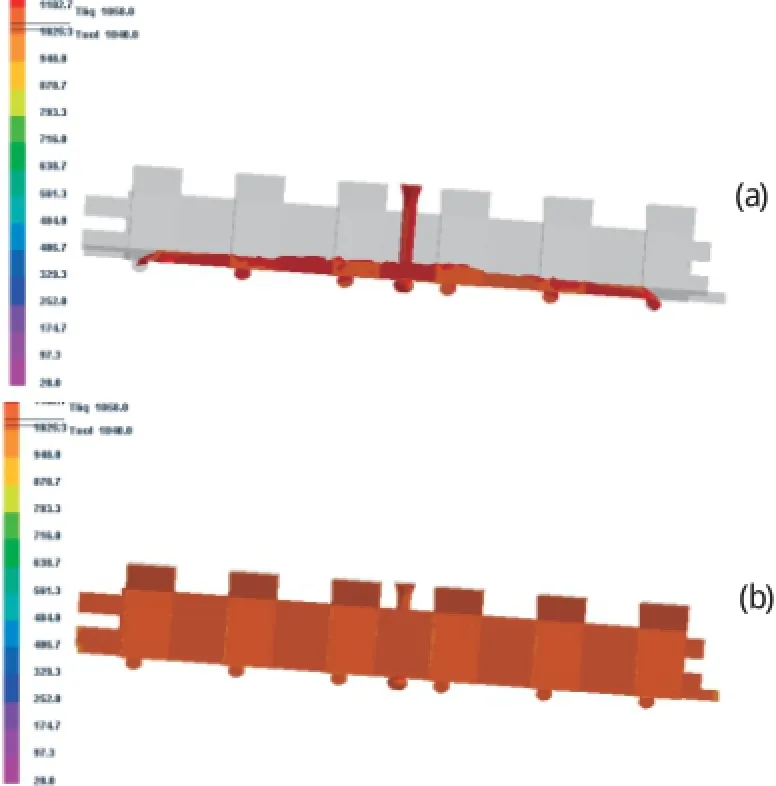

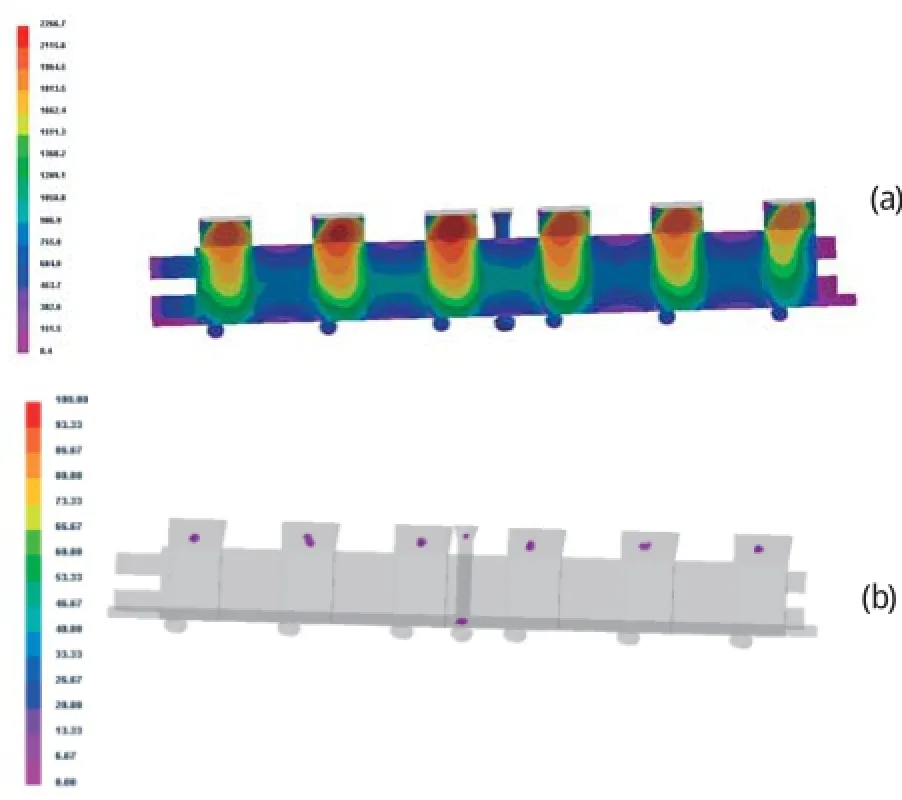

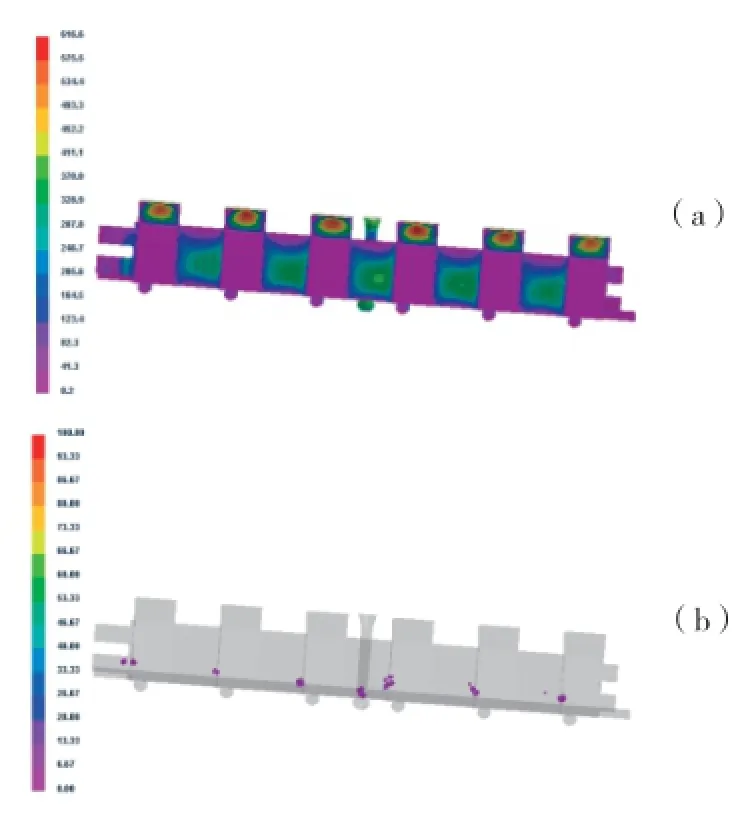

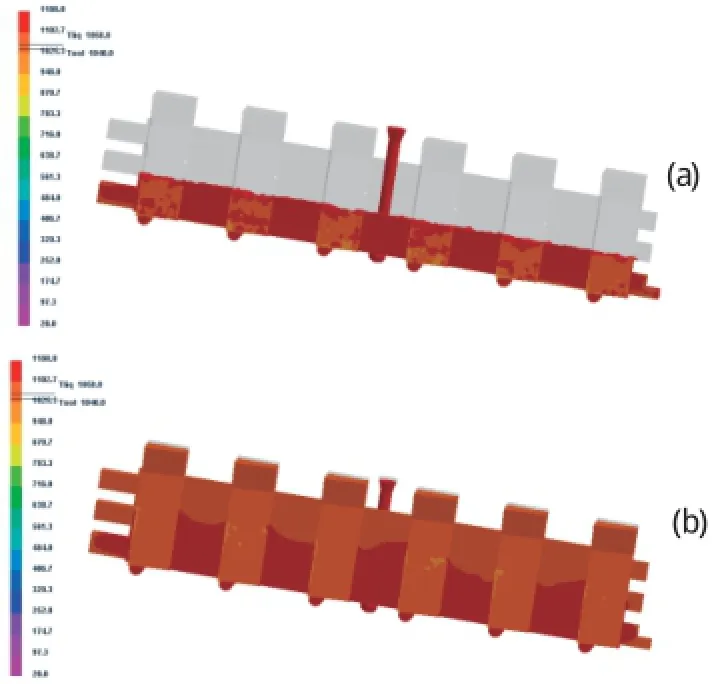

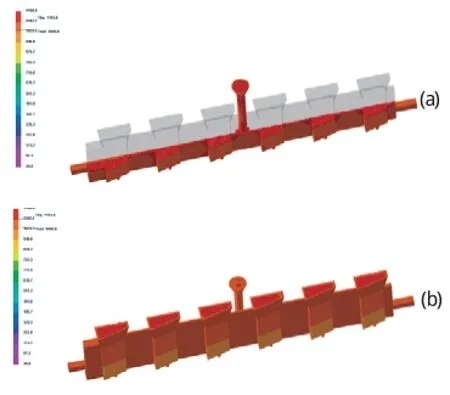

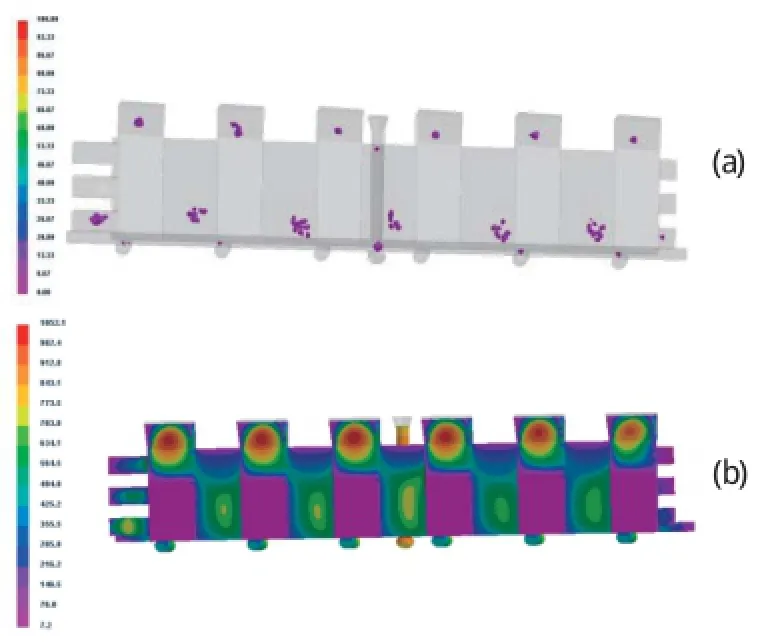

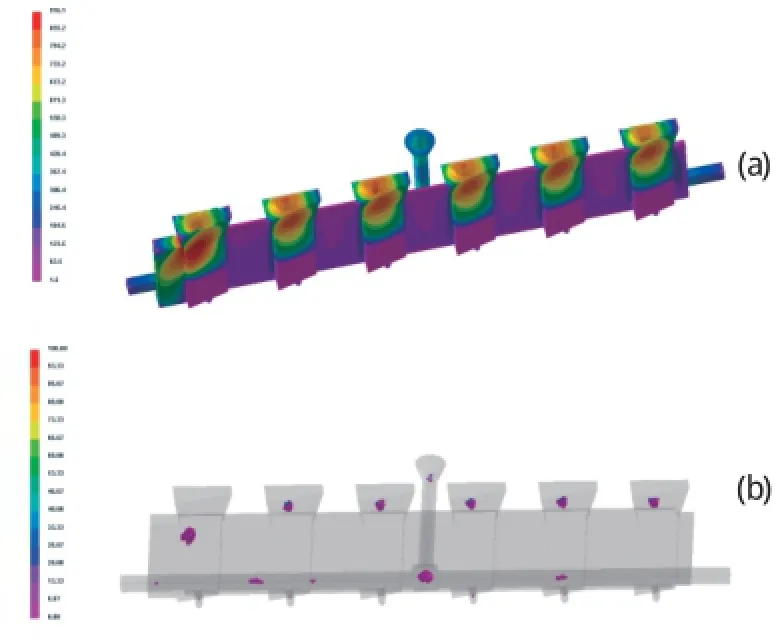

由于铜斜楔是扁长状的铸件,若每箱生产一件,铸件的凝固收缩将使斜楔容易发生弯曲变形,从而让最大面变成曲面,导致铸件报废,而且工艺出品率也较低。基于厂方生产条件,原砂型铸造工艺方案中采用了一型三件,然后锯切机加工。由于斜楔处较厚,造型时在一面安放冷铁。对于铜斜楔结构中的20个直径小于40 mm的圆孔均不铸出[3]。铜斜楔铸件的材质为CuAl10Fe5Ni5,属于结构简单的中小型铸件,其铸造收缩率定为2%。加工面留有一定机械加工余量。根据铜合金铸件生产要求及特点,原始工艺中采用了底部注入开放式浇注系统,即F直 图2 原方案三维图 由于该厂采用中频炉熔炼,车间配有真空除气罐,按技术要求使用优质原材料,故铜斜楔铸件生产中材质基本得到保证,铸件所存在的主要问题是缩孔,有时一型三件仅仅底部的一件稍好,需要大量焊补。显然,原始铸造工艺的基本思路是正确的,不妥之处主要在于冒口设计和设置不太合理,导致铸件补缩不到位;冷铁的材质和大小的选择也可能存在问题。 2.2 改进铸造工艺方案及模拟分析 2.2.1 改进铸造工艺方案 由于该铜斜楔件斜楔部分较厚,而平板部分较薄,一型多件上部整体冒口不利斜楔部分的补缩。因此,确定只在斜楔部分设置分散冒口,且适当加厚,以实现对斜楔部位的有效补缩。通过工艺分析,按冒口设计原则重新设计了一型两件(方案Ⅰ)和一型三件(方案Ⅱ)两种铸造工艺方案,并对每种方案加冷铁或不加冷铁的凝固效果进行了对比模拟分析。 方案Ⅰ。斜楔竖直放置,采用原方案的底注式浇注系统,一型两件,斜楔的凸起放置在远离浇注系统的一侧(见图3.a)。铸件中凸起的部分连接在一起,在其上方放置冒口[4],在斜楔凸起处再往外延伸,高度100 mm(见图3.b)。冷铁放置在斜楔凸起部位,扁平处不加冷铁。 方案Ⅱ。基本同方案Ⅰ,差别只是一型三件(见图4)。 图3 方案Ⅰ 图4 方案Ⅱ 2.2.2 砂型铸造铜斜楔铸件模拟的前处理 首先,进行三维实体造型及网格划分。即在Pro/E中完成铜斜楔铸件、浇注系统和铸型的三维立体模型建模,装配以及进行三角形面网格划分,导出*.ans文件。运行MeshCAST,设置工作目录,在MeshCAST中载入上述文件。然后,设定模拟参数,确定初始条件及边界条件。在ProCAST中,可以直接在软件的热力学数据库中读取合金在不同温度下对应的热物性参数值。铜斜楔采用的是重力铸造,设定其浇注温度为1 180 ℃;砂型初始温度为室温;浇注的重力方向根据三维造型时所选取的基准面而定,与速度方向一致。浇口的浇注速度设置为0.3 m/s。对于砂型铸造,在设置传热边界条件时,通常假设铸件和铸型之间无间隙,设定铸件与铸型之间的热传导换热为500 W/(m2•K),铸件与冷铁之间的热传导换热为2 000 W/(m2•K),冷铁与铸型之间的热传导换热为1 000 W/(m2•K)。最后设置运行参数。铜斜楔属于中小型铸型,可设置总步数为8 000,其余参数均为默认值。 2.2.3 工艺方案的模拟及结果分析 根据上述建立的数学物理模型以及确定的物性参数、边界条件、初始条件以及运行参数,运行DataCAST和ProCAST模块进行数值运算,并通过Status监测充型凝固状态,由ViewCAST呈现整个充型凝固的动态模拟。模拟结果分析主要针对铸件充型过程图、缩松缩孔分布图等进行分析,对工艺方案的可能产生的缺陷进行预测,进而选择最优方案。 2.2.4 方案Ⅰ的充型过程模拟结果及分析 (1)采用一型两件无冷铁时,铸件充型过程模拟如图5.a~b。一型两件放置冷铁后的铸件充型过程模拟如图6.a~b所示。 图5 一型两件无冷铁时铸件的充型过程模拟 图6 一型两件有冷铁工艺时铸件充型过程模拟 从图5和图6中可以看出,在充型开始阶段,金属液从直浇道进入横浇道,经过横浇道减速后进入多个并排的内浇道进入型腔,在型腔内金属液缓慢上升,最后充满型腔。金属液从内浇道进入铸型的流动速度都比较平稳,没有明显冲砂的现象,充型顺序是从底部开始均匀上升,有利于型腔内气体的排出,保持温度的层流,基本呈现正向顺序填充。 采用一型两件不加冷铁工艺的凝固时间如图7.a,凝固后缩孔缩松的分布情况如图7.b。由图7.a中可以看出,最先凝固的部分为壁厚较薄的大平面,随后凝固的是斜楔的凸起部分,最后凝固的部分是冒口。结果显示冒口补缩作用良好。图7.b深色部位表示缩孔缩松位置。由图可知,缩孔主要集中在冒口和浇注系统中,斜楔铸件内部无缩孔,两个件均符合要求。 图7 一型两件不加冷铁凝固时间和缩孔缩松的分布情况 采用一型两件加冷铁工艺的凝固时间如图8.a所示,图8.b显示了凝固后缩孔缩松的分布情况。由图8.a可知,靠近冷铁的部分最先凝固,最后凝固的是冒口,收缩出现在冒口。但是,在铸件的无冷铁的扁平薄壁处,其上部先于中下部凝固,不利于冒口的补缩,导致铸件下部出现缩孔,只有一个斜楔铸件符合生产要求,见图8.b。 2.2.5 方案Ⅱ的充型过程模拟结果及分析 采用一型三件不加冷铁和加冷铁工艺的铸件充型过程模拟分别如图9.a~b和图10.a~b所示。 由图9和图10可知,采用一模三件工艺与采用一模两件工艺的充型过程基本一样,金属液从内浇道进入铸型的流动速度都比较平稳,充型顺序填充。 图8 一型两件加冷铁凝固时间及凝固后的缩孔缩松分布 图9 一型三件不加冷铁工艺铸件充型过程模拟 图10 一型三件加冷铁工艺铸件充型过程模拟 图11.a、图11.b分别显示了采用一型三件不加冷铁工艺的凝固时间和凝固后缩孔缩松的分布情况。由图11.a可知,最先凝固的是斜楔的扁平部分,后凝固的地方是斜楔的凸起部分,而且铸件薄壁处的中间部分最后凝固。凝固顺序并不是由下往上凝固,冒口的补缩率低,在铸件的凸起中部,存在收缩大于10%的区域,铸件凝固完后,这些区域会出现缩孔。一型中可能只有一个斜楔零件合格(见图11.b)。 图11 一模三件无冷铁的工艺凝固时间及缩孔缩松的分布 图12.a、b分别为一型三件加冷铁工艺的凝固时间和凝固后缩孔缩松的分布情况模拟结果。由图12.a可知,斜楔的凸起最先凝固,冒口最后凝固,但是,冷铁的激冷作用也导致斜楔的薄壁处上方先凝固,下方后凝固,阻碍了冒口的补缩,所以在图12.b中,在铸件底部和冒口处均出现了缩孔,一型铸件中可能只有两个斜楔零件合格。 图12 一型三件加冷铁工艺凝固时间及缩孔缩松的分布 综上所述,采用上述一型两件、三件,无冷铁或有冷铁工艺制备铜斜楔铸件,均可生产出至少一件的合格产品。但是,相比采用一模三件工艺而言,采用一模两件无冷铁工艺,合格率为100%,且不用冷铁,造型简单,节约成本,为铜斜楔铸件的最佳生产工艺。 采用一型两件无冷铁工艺试生产铜斜楔铸件(图13),质量合格,达到了客户要求。 图13 铜斜楔铸件 采用ProCAST凝固模拟软件分析优化了铜斜楔铸件的生产工艺,缩短了生产周期,为铜斜楔铸件的生产实践提供了重要的参考指导作用。 参考文献 [1] 李日,马军贤,崔启玉.铸造工艺仿真ProCAST从入门到精通[M].北京:中国水利水电出版社,2010:549-551. [2] 范晓明,王 志,龙志平,等.基于ProCAST的叶轮铸件铸造工艺优化[J].中国铸造装备与技术,2014(4):11-13. [3] 中国机械工程学会铸造分会.铸造手册.第5卷:铸造工艺(第3版) [M].北京:机械工业出版社, 2011:124-125. [4] Jeff Meredith.The basic principle of riser design of nonferrous alloy[J].Modern Casting,1999,2:38-41. [5] 范晓明,王志,龙志平,等.基于ProCAST的叶轮铸件铸造工艺优化[J].中国铸造装备与技术, 2014(4). Process optimization of the copper slanting wedge casting based on ProCAST Fan XiaoMing1,Yuan DeYu1,Yang YanFang2, Xiong Ying1,Cheng XiaoQi1 Abstract:Based on the analysis of the original sand mold casting process of the copper slanting wedge casting and its structure characteristics, the improved processes were proposed and analyzed by using the ProCAST solidification simulation software.Simulation results and trial production indicate that the casting process of producing copper slanting wedge in the way of one module with two pieces without chill iron is simple, high yield, high quality castings. Keywords:Copper slanting wedge;ProCAST simulation software;Process design 中图分类号:TG244; 文献标识码:A; 文章编号:1006-9658(2016)03-0048-04 DOI:10.3969/j.issn.1006-9658.2016.03.015 收稿日期:2016-01-23 作者简介:范晓明(1963—),男,副教授,主要从事铸造合金与工艺的开发研究.

3 结论

(1.Wuhan University of Technology,Wuhan 430070,Hubei,China;2.Heavy Industry Group Co., Ltd.of WISCO, Wuhan 430083,Hubei,China)