铸铁熔炼电炉钩沉

2016-07-22张明威海科兴铸造机械有限公司山东威海264205

张明(威海科兴铸造机械有限公司,山东威海 264205)

铸铁熔炼电炉钩沉

张明

(威海科兴铸造机械有限公司,山东威海 264205)

摘要:回顾了自1949年以来中国铸铁熔炼用电弧炉、有芯和无芯工频感应炉、无芯中频感应炉、以及冲天炉与电炉双联熔化的发展历程。

关键词:无芯工频感应炉;无芯中频感应炉;有芯工频感应炉;电弧炉;双联熔化;历史

稿件编号:1510-1104

铸铁熔炼电炉包括电弧炉、感应电炉等两类,前者出现的时间较早。用于铸铁熔炼的电炉、特别是感应电炉,在新中国经历了有无到有、由少到多的发展过程。

1 1960年代以前电炉概况

李森滋先生1950年发表在《机械制造》杂志的“活塞环单体铸造”一文称[1]:

“本文系作者在天津南开三纬路汽车制配厂的工作经验总结。我厂制造活塞环已有三年多历史,但一向都是用弧光电炉熔炼。倒成筒形毛胚,然后加工。”

上文中所称 “弧光电炉”即电弧炉。按该文发表时间推算,天津南开三纬路汽车制配厂用电弧炉生产活塞环始于1948年。在目前可以检索到的文献中,这是中国最早用电炉熔炼铸铁的文字记录。

在1950年代关于电炉的文献记录中,可以频繁发现电弧炉生产铁合金、炼钢的有关记录,但很少能发现电弧炉生产铸铁的记录,更无感应电炉熔炼铸铁的记录。

在新中国成立后公开的科技文献中,“感应电炉”一词于1960年首次出现于“实验室常用的高温炉和温度的测量[2]”一文,该文称:

“铁心感应电炉所用频率多为50周/秒,所以它又叫低频感应电炉,主要用途是熔炼有色金属。无铁心感应电炉好比一只没有铁芯的变压器。无铁心感应炉木身结构很简单,主要是产生高频的电工设备比较复杂,根据用途不同,可分为两类:一是发电机式,用多极式旋转发电机作高频发生器,此发电机与普通交流发电机相似,只是频率高一些,一般为2 500~10 000周/秒,主要用于熔炼合金和钢制件的淬火及连续加热,不适宜于加热非金属村料;一是真空管式的,它是用真空管振荡器来产生高频电流,其频率能达200~25 000千周/秒,它可以用于合金钢与有色金属的熔炼,钢制件的表面淬火,锡银的焊接,非金属材料如木料、塑料、食品等的干燥和加热等。”

从作者对感应电炉所做的上述详细介绍看,在1960年代初期,感应电炉在工业界尚属新技术,尚未在工业生产中得到普及和应用。另外,当时的冶金研究实验室和军工企业应该拥有一部分中频和高频感应电炉,但由于保密的原因,未见之于公开报道。

蔡小初先生1962年在《太原工学院学报》发表的“感应电炉的频率选择和无芯工频感应电炉[3]”一文中,根据前苏联的有关资料指出:有芯感应电炉发明于1890年,1900年瑞典开始应用到工业中;与此同时,在法国出现了第一座工业用的直接电弧炉;可见,感应电炉和电弧炉是同时发展起来的;至于无芯感应电炉,则是第一次世界大战后才出现的。

由于第一次世界大战的时间范围为1914年6月到1918 年11 月,因此按蔡小初先生的说法推断,世界上第一台无芯感应电炉出现于1918 年后。另外,按蔡小初先生的研究[3],当时前苏联90% 的有色金属用有熔沟的感应电炉熔炼; 无芯高频电炉可用于钢的冶炼,但其电效率低且高频发生器造价高;无芯工频电炉虽无电源造价问题, 但因其需配置大量电容器导致造价大幅度增加;由此可见,当时无芯工频电炉的工业应用还处于初始阶段;黑色冶金电炉中用得最多的仍然是电弧炉。

在公开的历史文献中,蔡小初先生是中国第一位研究无芯感应电炉、特别是无芯工频感应电炉的人。同时,蔡小初先生在1963 年所写的“可锻铸铁的高硫分问题[4]”一文中提到:

“我国采用双联法熔化可锻铸铁的工厂,由于冲天炉和电炉都是酸性的,因而也不能进行去硫。”

结合上述其他材料可以断定,中国至少在1963 年已经存在冲天炉和电弧炉双联生产铸铁的记录。另外,第二汽车制造厂铸造二厂的廖辉映先生在1978年称[5]:

“可锻铸铁生产有悠久的历史,国内采用冲天炉及冲天炉电弧炉双联法熔炼可锻铸铁已经积累了丰富的经验。”

2000 年,笔者在安徽宁国凤形山耐磨材料有限公司,曾看到该厂正在用5 t 电弧炉与冲天炉双联生产铬系耐磨球。因此可以初步推断,中国生产低碳铸件的可锻铸铁和耐磨材料铸造厂,很早便存在着冲天炉与电弧炉的双联熔炼工艺。

2 工频感应电炉的研制

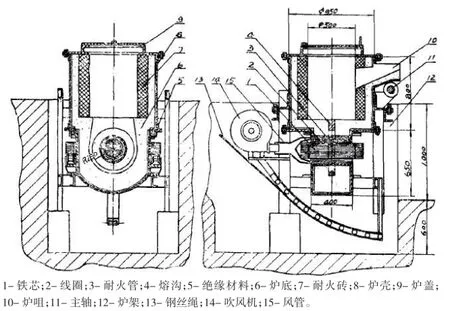

1965 年锦州铁路配件工厂自制了一台400 kg有芯工频感应化铜炉(见图1)[6],可以由此了解当时中国铁芯工频感应电炉的大概结构。

从《有色金属》杂志1965年第9期的一则消息[7],可以看出中国1960年代感应电炉的稀少程度和技术状态:

“过去我国仅有一家冶炼厂有苏联1956年设计的三相低频感应电炉,用于熔炼黄铜。我们建成的1.5吨三相铁芯低频感应电炉,在结构上与苏联的设计有所不同,采用了水平熔沟式,无倾动装置,适用于以杂铝生产铝合金,也可熔炼其他合金。”

1966年上海市机械制造工艺研究所(今上海机电设计研究院前身)称[8]:

“我所于1964年‘七一’,在机电产品设计院等十余个单位的通力协作与支援下,一次试制成功了国产第一台无铁芯工频感应电炉。它的容量是1.5吨。通过熔化试验与二年来的生产运行,证明这一台电炉的技术性能,与国外同类型同容量产品的技术水平相当。”

图1 锦州铁路配件厂400 kg有芯工频感应铜炉(1965)

上述电炉是上海市机械制造工艺研究所,参考福建省某厂引进的德国容克公司的同吨位无芯感应电炉技术研制生产的,是中国当时第一台用于铸铁熔化、保温的无芯工频感应电炉。

文献记录中,1966年戚墅堰研究所研制成功可用于铸铁熔化、保温的工频感应电炉。该炉容量150 kg,功率约120 kW,单位时间的熔化率约80 kg/h,熔化铸铁升温到1 450 ℃平均耗电量为1 695 (kW·h)/t,铁液在1 250~1 550 ℃之间每升温100 ℃平均耗电量190 (kW·h)/t;碳元素在炉内的烧损率约为0.5%,硅、锰、硫、磷、铜、钼等元素基本无变化,铁液化学成分可以准确控制[9]。

福建省三明钢铁厂1968年刊文称,研制了一台1.5 t无芯工频感应电炉,用于20#钢、合金钢、铝铁青铜、灰口铸铁(HT18-36)的熔炼,功率约500 kW,单位时间的熔化率在670~710 kg/h之间,吨铁耗电量在590~610 (kW·h)/t之间、耗电量低于电弧炉约100 (kW·h)/t ,该厂并称[10]:

“经过三年多生产实践证明,设备性能良好。”

因此推算,福建省三明钢铁厂的1.5 t炉的建造时间,与戚墅堰研究所的150 kg工频感应电炉几乎是同一时期。

1969年初在湖北十堰开工建设的第二汽车制造厂,在国家有关部门“工厂设计、土建设计、工艺设计方面,要赶超世界先进水平;在工装设备方面,必须大量采用新设备,特别要广泛采用简易、高效、专用、组合的设备[11]”等“十四条”建设总体方针指导下,引进了大量国外的先进设备。该厂的铸铁熔化,几乎全部采用了当时国际先进的感应电炉,其中包括当时中国境内最大的10 t 无芯工频感应电炉。据上海机电设计研究院殷经星先生证实,第二汽车制造厂的第一台10 t无芯工频感应电炉,主持设计者为由西安变压器电炉厂李恩琪女士。

《铸工》杂志1971年转载了一篇佚名作者的通讯报道“武汉重型机床厂熔炼连连长大型工频电炉攻关小组负责人王殿邦的事迹[12]”,该文记录了武汉重型机床厂大型无芯工频感应电炉的艰难研制过程,该文称:

“1969年冬季,上级根据工人们的迫切愿望,下达了试制具有世界先进水平的大型工频电炉的光荣任务,并决定由王殿邦负责工程的筹备工作。抛开‘冲天炉’用电来化铁。”“1970年5月25日,巍然耸立在几座冲天炉旁的大型工频电炉,披上节日的盛装!”

虽然该报道未透露武汉重型机床厂1970年建成的无芯工频感应电炉的容量,但是可以通过《铸工》杂志1971年第11期转载的另一篇佚名作者的文章“国内无芯工频感应电炉应用简况[13]”知道该炉的容量为10 t。

“国内无芯工频感应电炉应用简况[13]”一文,原载于上海市机械制造工艺研究所的《科技动态》1971年第2期,文中列举了北至长春、南至广州,东至上海、西至西安共20个铸造厂所装备的无芯工频电炉的容量和用途,其中容量最大的为10 t,最小的为150 kg,大部分用于铸铁熔炼,个别用于铜、铝、钢的熔炼。在1971年初,中国无芯工频电炉的推广已有明显成效。

1971年6月30日,宁波活塞环厂研制成功一台500 kg无芯工频感应电炉,用于铬钼铜合金铸铁的熔炼;冲天炉熔炼成本为686元/t,而500 kg无芯工频感应电炉为1 102.8元/t,电炉的熔化成本高于冲天炉[14]。

1972年,贵阳轴承厂研制成功一台100 kg无芯工频感应电炉,用于精密铸造[15]。该炉是已知容量最小的一台无芯工频感应电炉。

1972年,武汉重型机床厂在原有10 t无芯工频感应电炉使用经验的基础上,研制成功一台200 kg卧式无芯工频感应电炉;该炉与一般立式炉不同,感应器的轴线水平布置[16],是迄今所能见到的唯一的一台卧式无芯工频感应炉,结构有一定的创新性,但不知该炉的电效率与耐火材料的寿命到底如何。

1974年7月,太原西山矿务局白家庄矿更新厂建成山西省第一台250 kg无芯工频感应电炉[17]。

1972年,《电炉》杂志创刊。与此同年,西安变压器电炉厂宣称,用于钢铁熔炼的10 t无芯工频感应炉(图2)试制成功[18]。1975年,西安变压器电炉厂宣称,20 t无芯工频感应炉试制成功[19]。

1975年,上海交通大学工厂铸工车间的“用等离子弧强化工频感应熔炼电炉”一文[20],介绍了一种以直流等离子喷枪强化的工频电炉(图3),同时透露:“这一技术是日本首创的,欧洲和我国都已开始试验,我国的第一台500公斤等离子工频电炉已在调试中。”但至今未见到该炉后续的研究报告。

3 可控硅中频电源

工频感应电炉的工作原理基于电工学中的电感和电容振荡电路。该炉配置的大量电容器,导致工频感应电炉造价大幅度增高,影响了感应电炉的更广泛应用。由于感应电炉所需电容的量(C)与电源频率(f)的二次方成反比,因此可以通过提高电源频率,达到减少电容器量的目的。但前文所述,在1960年代以前,提高电源频率的途径一为中频发电机组、一为以真空闸流管为核心的电子设备,两者的造价均较高且电的转化效率均较低。

在1950年代末出现的可控硅元件(又称晶闸管),以造价低、电效率高,1960年代在全世界范围内得到了迅猛的发展,为感应电炉技术的发展提供了崭新的基础器件。

图2 西安变压器电炉厂的10 t无芯工频电炉(1972)

1972年,上海第一机床厂、北京第一机床厂、上海沪东造船厂率先全国分别研制出了100 kW和300 kW可控硅中频感应电炉[21-23],宣告了电炉可控硅技术的到来、中频发电机电源的谢幕。1992年,在国家有关部门制订的“建议推广和开发的节电新产品” 名录中,明确提出了以可控硅中频电源替代中频发电机组[24]。

图3 等离子弧强化工频感应电炉(1975)

1977年,上海实验电炉厂宣称他们研制的GW-0.15-100/1J和 GW-0.5-250/1J的 150 kg、500 kg两个型号的可控硅中频感应熔炼炉,于1977年1月通过了一机部和上海市第一机电工业局的鉴定[25]。

4 工频无芯短线圈感应保温炉

1976年,北京市机械研究院研制的5 t工频无芯短线圈感应保温炉,首先用于北京第二机床厂,该炉功率255 kW,铁液升温100 ℃的耗电量为25 (kW·h)/t,该保温电炉相当于一个加装了感应加热器的固定前炉(见图4)[26-27]。

图4 北京机械研究所5 t无芯短线圈工频保温炉(1976)

北京市机械研究院研制其后对工频无芯短线圈保温炉作了进一步完善,研究了包括保温包在内的短线圈工频铸铁保温设备[28]。

1996年,福建省机械科学研究院的郑鼎、曹秀风等人对工频无芯短线圈保温炉给予了高度评价,同时将其形象地称之为“工频前炉”[29];1999年,该院曹秀凤先生在“短线圈感应炉感应器─炉料互感系数M的计算方法[30]”一文中称:

“目前一种更适应连续和间断生产,具有较好电磁搅拌作用,使铁液成份均匀可有效地净化铁液质量,提高铸件产品合格率的短线圈感应炉,已在全国各地的机械行业推广使用。”

5 铸铁的双联熔炼

1978年9月11日至14日,一机系统于在北京举行铸铁双联熔炼现场经验交流会,参加会议的有廿多个省市的近百名代表。代表们听取了北京市机电研究院的“工频无芯短线圈保温炉的设计和试制”以及“国外铸铁双联熔炼发展概况”、西安电炉研究所的“双联熔炼铸铁”、沈阳铸造研究所的“冲天炉一感应电炉双联” 等四个学术报告;参观了北京第二机床厂、北京西城铸造厂、北京东郊铸造厂等三个单位三种不同形式的双联[31]。

北京第二机床厂、北京西城铸造厂、北京东郊铸造厂等三个工厂,无疑属于中国较早进行冲天炉与感应电炉双联的铸铁厂,但这三家未必是中国最早进行双联熔炼的工厂。目前尚不清楚到底哪个工厂第一个将冲天炉与感应电炉双联,如下的文献记录对认识该问题或有一定参考价值:

1973年,汕头市铸造厂用3 t/h冲天炉、同时将一台500 kg炼钢电炉改为5 t,用双联方法生产出了6件水轮发电机的球墨铸铁上、中、下、机壳,单件重量达7~8 t,该厂称他们“创造了冲天炉和电炉联合处理球墨铸铁新工艺”[32]。

1974年4月底,上海机电设计研究院与上海安亭铸铁厂合作,在后者工厂设计建成了一台1 000 kW、12 t有芯工频感应电炉,与该厂的8~10 t/h冲天炉双联,进行汽车拖拉机铸件的生产[33]。该文将当今为大家所习惯的“双联熔炼”称之为“双重熔炼”。该炉是文献记载中,中国第一台明确用于铸铁双联熔炼的感应电炉、而且吨位较大。该有芯工频感应电炉为该院殷经星先生主持设计,成功运行多年,炉衬寿命达到半年以上。

1975年,沈阳铸造厂二车间为了配合一条无触点气动微震造型自动生产线的生产,采用了冲天炉—工频电炉双联熔炼的新工艺,建造了两台3 t有芯工频感应电炉,用于铁液的升温和保温[34]。

6 短流程铸造工艺

1986年,四川珙县铁厂的王世伟和李润安两位先生,介绍了他们工厂1984年6月份建设、1985年7月份投产的14 m3小高炉与1.5 t工频无芯感应电炉双联铸造的经验[35]。这是文献记载中,中国境内“短流程铸造”的第一篇报道。在其后的1988年,淮阴市冶金公司的高泉先生也介绍了江苏省丹阳钢铁厂和淮阴市冶金工业公司小高炉与工频无芯感应电炉双联铸造的经验[36]。

据了解,1991年在北京机电研究院张武城先生的主持下,邯郸新兴铸管有限公司将小高炉与无芯工频感应电炉双联,生产球墨铸铁离心铸铁管,大幅度地降低了生产成本,对此后的短流程铸造工艺在中国的蓬勃发展,产生了重要、积极的影响。

直到大概2007年,高炉与感应电炉双联生产铸件的工艺才被大家称之为“短流程铸造[37]”,并且得到了迅速发展[38-40]。如果没有感应电炉,便没有今天广泛应用的短流程铸造工艺。

7 IGBT中频电源与其他

1990年代后期,新型的绝缘栅双极晶体管(IGBT)试制成功,中频炉在电源在技术上有了新的突破。IGBT比可控硅电效率高、节能,可以克服可控硅中频电炉启动困难的问题,同时控制电路简单,中频炉的维修更为简便。

2001年,中科三环宁波科宁达工业有限公司吴忠诚先生,将该单位的一台25 kg中频感应炉改为IGBT电源[41]。这是文献记录中,中国境内将IGBT电源用于工业生产的最早记录。另外,广东省钢铁研究所2011年,将其100 kg真空感应炉的中频发电机组改成了IGBT电源[42]。

1986年,新疆工学院的仇素芹女士,提出了用P801单板机及A/D模数转换器对发电机组式中频熔炼炉进行控制的构想[43]。这是文献记载中,最早提出用微机控制中频电炉的人。

据殷经星先生介绍,1998年西安机电研究所向上海乾通汽车配件厂提供了一套900 kW一拖二IGBT中频电源的1.5 t的中频熔铝炉,该炉为国内首台功率共享一拖二感应电炉;同时该炉采用了该所自行开发的 CBMM微处理器计算机熔化管理系统,是国内首套自行研制开发的应用于感应电炉熔化管理计算机系统。苏州振吴电炉有限公司为洛阳矿山机械厂提供60 t中频感应电炉,在国内率先采用了功率共享一拖三技术。

8 电炉应用现状

自1970年代以来,电炉、特别是感应电炉,已经逐步在中国的铸铁工厂得到了广泛的普及,其应用方式包括以下三种:

(1)铸铁熔化设备。例如,1975年,第一汽车制造厂第二铸造厂开始用10 t工频电炉生产可锻铸铁[5]。1982年,大连机车车辆工厂开始用3 t工频炉以低硫生铁生产东风4型内燃机车、C62A敞车上的QT42-10、QT50-5球铁件[44]。1987年,上海汽轮机厂用感应电炉生产Ni20Cr2奥氏体球墨铸铁汽轮机转动环[45]。

2005年以后,由于限制二氧化碳等温室气体排放的国际公约《京都议定书》生效,中国许多新建的铸铁厂因此不再选用冲天炉,而用电炉熔化铸铁,并且该类工厂的数量目前呈明显增长的趋势。

(2)与冲天炉间接双联。例如,1985年,大连机车车辆工厂开始用2.5 t/h冲天炉与3 t工频炉双联、以高硫生铁生产上述铸件,取得了扩大铸件产量的目的[44]。1978年,湖北内燃机配件厂和华中工学院,研究了用倒大双热风冲天炉和1.5 t无芯工频电炉双联熔炼铸态珠光体球铁EQ-140曲轴的工艺,取得了满意结果[46]。1997年,榆次经纬纺织机械厂7 t/h冲天炉和10 t中频感应电炉双联,用自动化造型流水线生产纺织机械铸件[47]。

电炉、特别是中频电炉与冲天炉间接双联,因其灵活性强,成为中国铸铁双联熔炼的主要形式。

(3)与冲天炉直接双联。例如,2008年,潍坊柴油机厂80 t感应电炉与35 t/h水冷热风冲天炉直接双联生产发动机缸体。

目前,中国境内的电炉制造商、供应商及其服务网络遍及全国,不管是进口、还是国产,不管是工频、还是中频,不管是无芯、还是有芯,不管是一拖二、还是一拖三,不管是用于熔炼、还是用于保温,不管是几十千克小电炉、还是几十吨的大电炉,应有尽有,货源充足、供应渠道畅通,铸铁工厂自制电炉已成历史。

目前尚不清楚:中国目前铸铁厂中最大电炉的容量是多少、数量有多少?这些问题,留待电炉行业和其他行业的专业人士去研究和解答。

铸铁熔化电炉自新中国成立至今发展的历史,凝聚着中国几代工业人的心血,记录和折射了中国机器制造业发展进步的光辉历程!

(鸣谢:上海机电设计研究院的殷经星先生、长春第一汽车制造厂的龚乃俊先生、北京机电设计研究院的张武城先生,在百忙中为本文提供了重要的历史线索;殷经星先生逐字逐句审阅和修改了本文稿并提供大量宝贵的历史资料,特表示最衷心的感谢!)

参考文献

[1] 李森滋.活塞环单体铸造[J].机械制造,1950(6):5-9+29.

[2] 李代钟.实验室常用的高温炉和温度的测量[J].化学通报,1961 (6):40-45.

[3] 蔡小初.感应电炉的频率选择和无芯工频感应电炉[J].太原工学院学报,1962(3):91-102.

[4] 蔡小初.可锻铸铁的高硫分问题[J].太原工学院学报,1963 (3):25-32.

[5] 廖辉映.十吨工频感应电炉熔炼铁素体可锻铸铁[J].十堰二汽科技,1978(4):1-8.

[6] 王世鑫,樊宗周.工频感应电炉生产铜合金[J].铸造,1966 (1):18-22.

[7] 有色金属编辑部.自制1.5吨低频感应电炉投入生产[J].有色金属(冶炼部分),1965(9):55.

[8] 顾礼昌.国产第一台1.5吨无铁芯工频感应电炉[J].铸造机械,1966(6):12-17.

[9] 戚墅堰研究所.150公斤无铁芯工频感应电炉的基本结构及工艺试验[J].机车车辆工艺,1966(12):13-20.

[10] 福建省三明钢铁厂 工频无芯感应电炉[J].铸造机械,1968 (1):20-37.

[11] 黄正夏.17年“两下三上”“东风”诞生一波三折[ED/OL].http:// www.dfmc.com.cn/40/40/c_index.aspx#,2015.10.6.

[12] 佚名.武汉重型机床厂熔炼连连长大型工频电炉攻关小组负责人王殿邦的事迹[J].铸工,1971(3):1-10.

[13] 佚名.国内无芯工频感应电炉应用简况[J].铸工,1971(11):34-35.

[14] 宁波活塞环厂革委会.无芯工频电炉熔炼活塞环合金铸铁获得成功[J].科技简报,1971(18):14-17.

[15] 贵阳轴承厂革委.坚持革命实践,制成无芯工频感应电炉[J].轴承,1972(3):23-25.

[16] 武汉重型机床厂情报组.卧式工频感应熔炼炉在武汉重型机床厂试制成功[J].电炉,1972(2):47.

[17] 杨敬东.无铁芯工频感应电炉好[J].劳动保护,1978(8):20.

[18] 西安变压器电炉厂.十吨无芯工频感应熔炼炉试制成功[J].电炉,1972(1):19-23.

[19] 西安变压器电炉厂.试制20吨工频无芯感应熔炼炉[J].电炉,1975(4):1-4.

[20] 上海交通大学工厂铸工车间.用等离子弧强化工频感应熔炼电炉[J].电炉,1975(4):5-8.

[21] 铸造机械编辑部.100瓩可控硅中频感应电炉[J].铸造机械,1972,02:64.

[22] 铸造机械编辑部.300瓩可控硅中频感应电炉[J].铸造机械,1972(2):64.

[23] 北京第一机床厂.可控硅变频中频感应电炉[J].铸造机械,1972 (5):6-17.

[24] 中国科技信息编辑部.建议推广和开发的节电新产品[J].中国科技信息,1992(10):28.

[25] 上海实验电炉厂.新系列静止变频电源中频感应熔炼炉试制成功[J].电炉,1977(3):1-4.

[26] 北京第二机床厂,北京第三通用机械厂,北京市机械研究所.工频无芯短线圈保温炉[J].铸工,1978(3):40-52.

[27] 张武城.5吨工频无芯短线圈保温炉[J].铸造机械,1978(4):16-28.

[28] 张武城.工频无芯短线圈保温炉的设计—一种新型铸铁保温炉的应用[J].北京机械,1979(1):17-25+63.

[29] 郑鼎,吴宗孚,张宏春,等.短线圈工频感应前炉在双联熔炼中的应用[J].福建能源开发与节约,1996(4):22-25.

[30] 曹秀凤.短线圈感应炉感应器──炉料互感系数M的计算方法[J].木工机床,1999(1):37-39.

[31] 祝光荣.一机系统铸铁双联熔炼现场经验交流会在北京举行[J].铸工,1979(1):76.

[32] 汕头市铸造厂.用稀土镁球铁铸造八吨重的9000瓩水轮机机壳[J].机械科技动态,1973(3):49-52.

[33] 上海机电设计院,上海安亭铸铁厂.12吨有芯工频感应电炉试生产总结[J].铸造机械,1974(3):27-31.

[34] 沈阳铸造厂,沈阳铸造研究所,沈阳耐火材料厂.感应器快换技术的试验研究[J].铸工,1978(4):57-60.

[35] 王世伟,李润安.小高炉与工频感应电炉双联铸造生产的初步实践[J].四川冶金,1986(3):29-32+71.

[36] 高泉.高炉与工频感应电炉双联熔炼铸造新工艺[J].江苏冶金,1988(4):30-31.

[37] 铸造技术编辑部摘编.对短流程铸造的倾向性认识[J].铸造技术,2009(3):309.

[38] 王秋菊,岳迪.短流程铸造工艺在铸造磨球生产中的应用[J].铸造技术,2011(10):1457-1459.

[39] 裴柯兴.高炉铁液短流程工艺在铸造生产中的应用[J].铸造设备与工艺,2012(5):36-37+44.

[40] 王兴兵.短流程铸造工艺改进节能效果的探讨[J].山西冶金,2014(2):94-95.

[41] 吴忠诚.新型绝缘栅双极晶体管(IGBT)中频电源与可控硅中频电源及发电机组的比较[J].磁性材料及器件,2001(3):44-46.

[42] 吴水桂.IGBT中频电源在真空感应熔炼炉中的应用[J].科技风,2011(23):95-96+104.

[43] 仇素芹.中频熔炼炉微机控制装置[J].特种铸造及有色合金,1986(4):39-40.

[44] 薛元明.高温处理冲天炉—工频炉双炼中高硫球铁[J].机车车辆工艺,1985(4):39-42.

[45] 郑平.Ni20Cr2奥氏体球墨铸铁件[J].现代铸铁,1987(4):37-39.

[46] 曾祥鸿,万德群,魏伯康.铸态珠光体球墨铸铁EQ-140曲轴的生产[J].现代铸铁,1987(4):28-29+32.

[47] 梁秋生,从永发.纺机铸件的冲天炉─电炉双联优势[J].铸造设备研究,1998(6):65-67.

Historical retrospect on the electric furnace for smelting iron

ZHANG Ming

(Weihai Kexing Foundry Machinery Co., Ltd., Weihai 264205, Shandong,China)

Abstract:China’s 65 years history has been reviewed since 1949 of the electric arc furnace, core and coreless industrial frequency induction furnace, coreless medium frequency induction furnace, cupola and electric furnace duplex melting for cast iron melt.

Keywords:coreless industrial frequency induction furnace; coreless medium frequency induction furnace; core industrial r frequency induction furnace; electric arc furnace; duplex melting; history.

中图分类号:TG232.3;

文献标识码:A;

文章编号:1006-9658(2016)03-0001-06

DOI:10.3969/j.issn.1006-9658.2016.03.001

收稿日期:2015-10-19

作者简介:张明(1958—),男,高级工程师,从事燃焦冲天炉、燃气化铁炉的技术研究和项目规划工作.