原始组织对Mg-10Zn-5Al合金半固态球晶组织的影响

2016-07-22金振国刘小战张文文李春徐海龙焦亮亮刘彦峰商洛学院陕西商洛726000

金振国,刘小战,张文文,李春,徐海龙,焦亮亮,刘彦峰(商洛学院,陕西商洛 726000)

原始组织对Mg-10Zn-5Al合金半固态球晶组织的影响

金振国,刘小战,张文文,李春,徐海龙,焦亮亮,刘彦峰

(商洛学院,陕西商洛 726000)

摘要:采用圆锥铜模冷却法制备了不同原始组织的Mg-10Zn-5Al合金,研究不同冷却速率下合金的铸态组织以及不同原始铸态组织对二次重熔球晶组织的影响。结果表明,随着冷却速率的减慢,试样的组织从枝晶状向颗粒状晶转变,而且晶粒变得越来越粗大。Mg-10Zn-5Al合金坯料原始组织从树枝晶向等轴晶转变的过程中,重熔后的平均晶粒尺寸、平均圆整度和固相率呈现出先减小后增大的趋势。当重熔温度为430 ℃,重熔时间为30 min,原始组织为等轴晶时,其二次重熔后的平均晶粒尺寸在49 μm左右,其平均圆整度在1.8左右,其固相率为52.5%。

关键词:原始组织;Mg-10Zn-5Al合金;半固态;二次重熔

稿件编号:1511-1114

金属镁及镁合金具有质量轻、导热性好、吸收振动和噪声、易于回收、对环境污染小等优点,在交通工具制造、机械电子、航空航天等领域具有重要的应用价值,被誉为“21世纪的绿色环保材料”[1]。然而,由于受制备技术、加工技术、抗腐蚀性能等因素的制约,使得镁合金的发展潜力和实际应用现状之间存在很大的差距[2]。半固态成形的镁合金,可采用热处理来进一步提高合金的性能,提高了镁合金的应用领域。触变成形是半固态成形中应用最多的一种[3]。李春[4,5]等人采用自孕育法制备了ZA92、ZA96镁合金,并采用等温热处理的方法制备了合格的半固态浆料。YANG Ming-bo[6]等研究了等温温度和等温时间对ZA84镁合金半固态组织的影响,表明在560~575 ℃保温120 min后,可以获得液相率为14.2%~25.6%,平均晶粒尺寸为56~65 μ m的非枝晶组织。李元东[7]等人研究了原始组织对半固态AZ91D镁合金重熔行为的影响,认为冷却速率越大或预变形处理以后的试样在熔化过程中更容易发生二次枝晶臂之间的合并。本文作者采用圆锥铜模制备不同原始组织的Mg-18Zn-5Al镁合金原料,研究合金原始坯料对二次重熔组织的影响。

1 实验

实验选用自行设计的Mg-10Zn-5Al新型镁合金,其名义成分为Zn为10%,Al为5%。试验合金采用99.99%纯镁锭、纯铝锭和纯锌锭熔炼成形而成,熔炼设备为7.5 kW的井式坩埚电阻炉。将纯Mg锭料放入井式坩埚电阻炉中熔炼,待合金全部熔化且温度达到680 ℃时,同时加入已配好的纯Zn和纯Al,待其全部熔化后,开始测温。熔体温度达到730 ℃后,用1%~1.5% C2Cl6进行精炼除气,调整金属液温度至700 ℃时,将熔体浇注进预先准备好的圆锥铜模中,所获得的铸件如图1(I)所示。

图1 铸件图及取样:(I) 铸件图;(II) 取样

将所铸的圆锥铸件分成两组,从底部开始,每隔20 mm取一个样,依次命名为(a)、(b)、(c)、(d)、(e),如图1(II)所示,从(a)到(e)金属熔体在凝固过程中,其铸件中心位置的凝固速率依次减小。其中一组直接制取金相试样,另外一组采用箱式电阻炉进行等温保温,保温温度为420 ℃,保温时间为30 min。再将将制得试样用400目到1 500目水磨砂纸预磨、抛光,用4%硝酸水试剂腐蚀6 s。之后采用DMI3000M光学显微镜观察其组织和形貌。

2 实验结果与分析

图2为Mg-10Zn-5Al的原始组织和重熔组织。

图2.a~e为不同冷却速率下的铸态组织,从图中可以看出,合金组织均呈现出白色的初生α-Mg相和周围黑色的第二相。当冷却速率很大时,初生α-Mg相以细小的枝晶为主(如图2.a所示);随着冷却速率的减小,合金的凝固时间延长,晶粒发生了长大,使得枝晶臂变粗大(如图2.b所示);随着冷却速率的进一步减小,由于枝晶臂的进一步长大而使得部分枝晶臂发生合并,因此组织中的初生α-Mg相以颗粒状晶为主(如图2.c、2.d、2.e所示)。而且从图中还可以看出,随着冷却速率的增大,初生相的晶粒变得细小。

从图2.f~J所示为对应图2.a~e不同原始组织的试样在430 ℃进行30 min重熔后的金相照片。从图中可以看到,图中的白色组织为α-Mg相,黑色组织为第二相,白色α-Mg相内部的黑色小点为小液池。不同原始组织试样经二次重熔后,树枝晶全部消失变成了典型的球状晶粒,但其组织呈现出较大的不同。当原始坯料组织以枝晶状为主时,其二次重熔后的球晶组织虽然细小,但分布不均匀(如图2.f和图2.g所示)。当原始坯料组织以等轴晶为主时,其二次重熔后的球晶组织分布较为均匀(如图2.h和图2.i所示)。随着冷却速率的变小,原始组织变得粗大,致使重熔后的球晶组织也粗大,而且粘连现象比较严重(如图2.j所示)。

图2 Mg-10Zn-5Al的原始组织和重熔组织

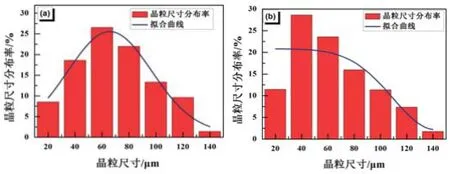

图3分别是Mg-10Zn-5Al合金的a段、c段、e段二次重熔组织的晶粒尺寸分布率。从图3.a中可以看出,其晶粒尺寸主要分布在40~80 μ m之间,晶粒分布不均匀(如图2.f所示)。随着冷却速率的变小,其原始组织呈等轴状,对应二次重熔后的组织比较细小,而且分布较均匀,其晶粒尺寸主要分布在40~60 μ m之间;随着原始组织的晶粒尺寸变得粗大,其二次重熔后的组织也变得粗大(如图2.j所示),其晶粒尺寸主要分布在80 μ m左右。

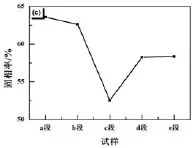

图4是Mg-10Zn-5Al合金不同原始组织下重熔后的晶粒尺寸、圆整度和固相率。从图中可以看出,随着坯料原始组织从树枝晶向等轴晶转变的过程中,Mg-10Zn-5Al合金重熔后的平均晶粒尺寸、平均圆整度和固相率呈现出先减小后增大的趋势。当重熔温度为430 ℃,重熔时间为30 min,原始组织为等轴晶时,其二次重熔后的平均晶粒尺寸在49μ m左右,其平均圆整度在1.8左右,其固相率为52.5%。

图3 平均晶粒尺寸分布图

图4 Mg-10Zn-5Al合金不同原始组织下重熔后的晶粒尺寸、圆整度和固相率

3 分析与讨论

在等温热处理过程中,是在固液界面温度区间保温,在这个过程中,原来的铸态组织的枝晶组织就会发生变化,首先枝晶上的二次枝晶臂会合并成粗大的大块状的晶粒,在继续保温过程中,由于大块晶粒内部液相的存在,以及晶界处液相的存在,还有就是固液界面曲率的变化,就会造成大块晶粒发生分离,出现许多小块的晶粒,在继续保温的过程中,这些小晶粒会越来越圆整,固相率会降低,晶粒还会长大。

根据Ostwald熟化理论[8],熟化过程是形核和长大两个过程,对应于等温热处理过程,在等温过程中,是晶粒的合并和长大两个过程,在整个等温热处理过程中,在局部能量起伏的作用下,晶粒始终在动态的变化,不停的分离和合并,在初期的过程中,这个动态过程主要是分离,也就是说,分离是占主导地位的,不论保温温度多高,随着保温时间的延长,这个动态过程就发生了改变,即晶粒的合并开始增多,开始占主导地位,到最后,晶粒的聚拢合并完全占主导地位。在等温热处理的初期,合金组织先发生分离,先是分离成大的晶粒,大的晶粒再分离成小的晶粒,当这些晶粒的晶界更趋于圆整的情况下,固液界面的面积减小,系统的能量就会降低,这种情况下,就会出现晶粒的球化转变,然而,这个过程不像是浇注过程,没有对流发生,在没有对流的情况下,这个过程的进行完全靠原子扩散进行,这个过程就会很慢,当这个过程完成以后,组织转变成球状晶以后,就会发生晶粒的熟化长大,系统中固液界面的面积的减小是晶粒熟化长大的驱动力,这个过程中,小的ɑ-Mg晶粒会逐渐熔化,大的ɑ-Mg则不断的长大,并且趋于圆整,这个过程不断发展,固液界面的总面积才会进一步的减小,系统的能量不断下降。伴随着保温时间的进一步延长,球状晶粒进一步长大,长大到一定程度以后就会发生聚拢、合并,甚至是相近的晶粒发生联通聚合,小的晶粒在这个过程中则全部融化消失,最终的结果是,初生相发生不规则的长大。整个组织演变过程可以分为两个部分:一部分是枝晶的熔断过程,这个过程中,首先是低熔点的共晶组织部分开始熔断,并通过固液界面之间的溶质扩散,促进固相颗粒的溶解,枝晶枝和蔷薇组织的突起部分最先被液相腐蚀,伴随着液相分数的增加,在熔化的过程中,还会出现把液相包围在内的固相,这样就形成了晶内液相,固相的外表面也会由于侵蚀作用而呈现锯齿状:另一部分是晶粒的球化过程,在液固界面张力的作用下,各个固相颗粒逐渐球化,颗粒表面趋于平整,晶内液相减小。

4 结论

(1) 随着冷却速率的减慢,试样的原始组织从枝晶状向等轴晶转变,而且随着冷却速率进一步减慢,原始组织的晶粒变得越来越粗大;

(2) 随着坯料原始组织从树枝晶向等轴晶转变的过程中,Mg-10Zn-5Al合金重熔后的平均晶粒尺寸、平均圆整度和固相率呈现出先减小后增大的趋势。

(3) 当重熔温度为430 ℃,重熔时间为30 min,原始组织为等轴晶时,其二次重熔后的平均晶粒尺寸在49 μ m左右,其平均圆整度在1.8左右,其固相率为52.5%。

参考文献

[1] 陈振华主编.变形镁合金[M].北京:化学工业出版社,2005.

[2] Cahn R W, 师昌绪,柯俊.非铁合金的结构与性能[M].北京:科学出版社,1989.101.

[3] Nussbaum A I.Semi-solid forming of aluminum and magnesium[J].Light Metal Age, 1996(6): 6-22.

[4] 李春, 周春生, 刘彦峰, 等.等温热处理工艺对ZA92镁合金半固态组织的影响[J].铸造, 2014, 163(5): 495-499.

[5] 李春, 董晓刚, 袁训锋, 等.半固态ZA96镁合金部分重熔过程中的组织演变[J].特种铸造及有色合金, 2015, 35(3): 268-271.

[6] YANG Ming-bo, PAN Fu-sheng, CHENG Ren-ju, SHEN Jia.Effects of holding temperature and time on semi-solid isothermal heat-treated microstructure of ZA84 magnesium alloy[J].Trans.Nonferrous Met.Soc.China, 2008, 18(3): 566-572.

[7] 李元东, 郝远, 陈体军, 等.原始组织对半固态AZ91D镁合金重熔行为的影响[J].中国有色金属学报, 2004, 14(3): 366-371.

[8] Muyung-Koo Kang, Doh-Yeon Kim, Nong M.Hwang.Ostwald ripening kinetics of angular grains dispersed in a liquid phase by two-dimensional nucleation and abnormal grain growth[J].Journal of the European Ceramic Society, 2002, 22: 603–612.

[9] 艾秀兰,杨军,权高峰.半固态等温热处理对铸态AZ80镁合金组织的影响[J].中国铸造装备与技术, 2009(1).

[10] 阎峰云, 陈基东,马孝斌,等.Mg-20Al-0.75Sb镁合金在半固态等温热处理过程中的组织演变[J].中国铸造装备与技术, 2010(4).

Effect of original microstructure on semisolid spherical particles of Mg-10Zn-5Al

JIN ZhenGuo, LIU XiaoZhan, ZHANG WenWen, LI Chun, XU HaiLong, JIAO LiangLiang, LIU YanFeng

( ShangLuo University, Shangluo 72600, shaanxi,China)

Abstract:The different original microstructure of Mg-10Zn-5Al alloy were prepared by the cone cooper cooling.The effect of the cooling rates on as-cast microstructure and the different original microstructure on remelting microstructure were studied.Results show that with the cooling rates decreasing, the microstructure was changed from dendrite to particle, and the grain become coarser.When the original microstructure of Mg-10Zn-5Al was changed from dendritic structure to equiaxed crystal, the average grain size, roundness and solid fraction was decreased fi rstly, and then increased.When remelting temperature is 430 ℃ and the isothermal time is 30min and the original microstructure is equiaxed crystal, The grain size, roundness, and solid fraction respectively are 49 μm,1.8 and 52.5%.

Keywords:original microstructure; mg-10zn-5al alloy; semisolid microstructure; secondary remelting

中图分类号:TG146.22;

文献标识码:A;

文章编号:1006-9658(2016)03-0016-04

DOI:10.3969/j.issn.1006-9658.2016.03.005

基金项目:陕西省大学生创新创业训练计划项目(2248);陕西省教育厅专项科研计划资助项目(14JK1220);商洛市科技计划项目(SK2015-29)

收稿日期:2015-11-02

作者简介:金振国(1964—),男,教授,主要从事材料合成与加工方面的研究工作.