压力过滤机在PTA装置中的应用

2016-07-18李东辉

李东辉

(中国石化仪征化纤有限责任公司PTA生产中心,江苏仪征 211900)

设备改造

压力过滤机在PTA装置中的应用

李东辉

(中国石化仪征化纤有限责任公司PTA生产中心,江苏仪征211900)

摘要:笔者结合旋转转鼓式压力过滤机结构和特点,介绍了精制单元压力过滤机二步法改造工艺,并对该分离技术在PTA装置上应用的实际效果和遇到的问题进行了分析和总结,同传统的离心分离工艺相比,压力过滤工艺具有设备简单、运行费用低,设备购置及检修费用便宜,能耗、物耗少等优点,是分离工艺技术的很大改进。

关键词:PTA压力过滤机分离

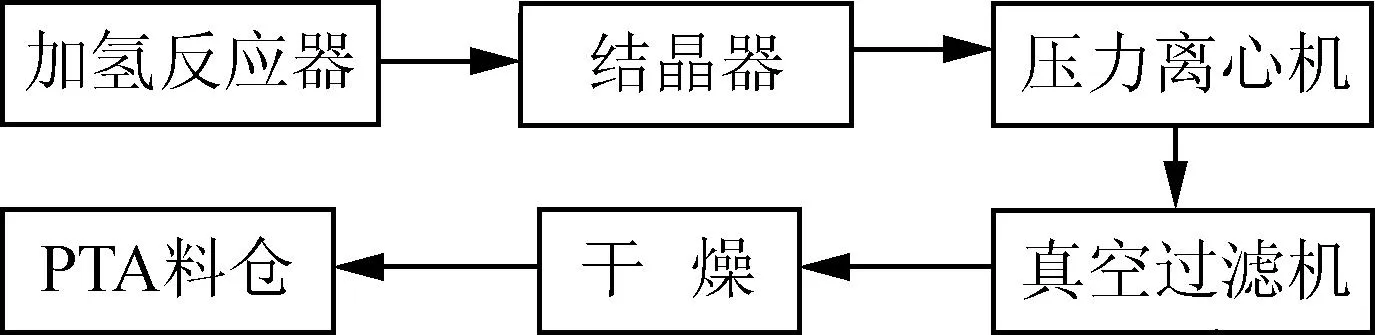

PTA装置精制单元大多采用传统的两级分离技术,即压力离心机+旋转真空过滤机工艺[1],如图1所示。浆料由结晶器进入压力离心机,被分成含水量15%的滤饼和母液,滤饼继续打浆后进入旋转真空过滤机,从旋转真空过滤机出来的滤饼进入干燥机,经过干燥得到合格的PTA产品。

图1 PTA分离单元工艺流程简图

随着单线PTA装置产能的扩大,压力离心机的缺陷慢慢暴露出来:一方面,由于单机处理能力的限制,要扩大PTA装置的产能,就必须通过增加在线离心机的设备数量,这样不仅现场空间有限,同时投资也会增加;另一方面,由于压力离心机主要是依靠转鼓的高速旋转产生的离心力作用来实现分离效果,对内转鼓的平衡性、机械密封、轴承等的要求较高,一旦发生堵料就会对设备运行造成严重损害。因此对工艺操作的要求和对设备的日常运行维护要求也高。频繁的设备故障导致运行维修成本居高不下,一台离心机每半年检修一次,一次的检修费用就达到100万元左右,对装置的长周期稳定运行也构成了相当大的影响。

针对上述情况,近年来,国内外PTA专利商和生产厂家一直在寻找取代压力离心机的办法,替代的效果既要保证装置的运行稳定性,又不增加运行成本。目前有两种替代方案已经得以验证和应用:一种是以压力过滤机代替压力离心机和真空过滤机;另一种是采用压力过滤机代替压力离心机,其他流程不变。本文对压力过滤机代替压力离心机的工艺进行阐述并对其实际运行过程中遇到的问题、解决办法和经济效益进行分析和总结。

1压力过滤机结构及工作原理

压力过滤机同传统的压力离心机相比,具有工艺设备简单、流程短、运行费用低、设备购置费及设备检修费用低,是传统分离技术的很大改进。

1.1液压式压力过滤机

液压式压力过滤机是从19世纪50年代初期发明的一种连续运转的转鼓过滤机基础上改进而来的,可以在加压和负压状态下运行[2],其结构如图2所示。这种压力过滤机能很好地完成PTA和母液的分离操作,操作流程变短,对PTA生产具有重要意义。

图2 液压式压力过滤机工作简图

基本操作运行步骤如下:

在可调泵压的作用下悬浮液在滤网上方被挤压[2],滤液穿过滤网进入滤液排放系统,截留的固体物料堆积于滤网上方,形成滤饼;随着转鼓的转动,滤饼进入洗涤区,这一步属于粗洗阶段,洗涤液用来自于下一级的洗涤滤液;第三步,加入纯净的洗涤滤液,清洗滤饼,置换原滤饼中的滤液并收集供上一级洗涤使用;第四步,利用压缩空气进行加压过滤干燥,压缩气体将滤饼中的滤液吹出经冷凝后收集到第一道工序中使用,排出的气体进入洗气装置处理;第五步,从滤网的背面通入压缩空气,将滤饼从过滤框中吹出,直接进入干燥机进行干燥。1.2旋转转鼓式压力过滤机

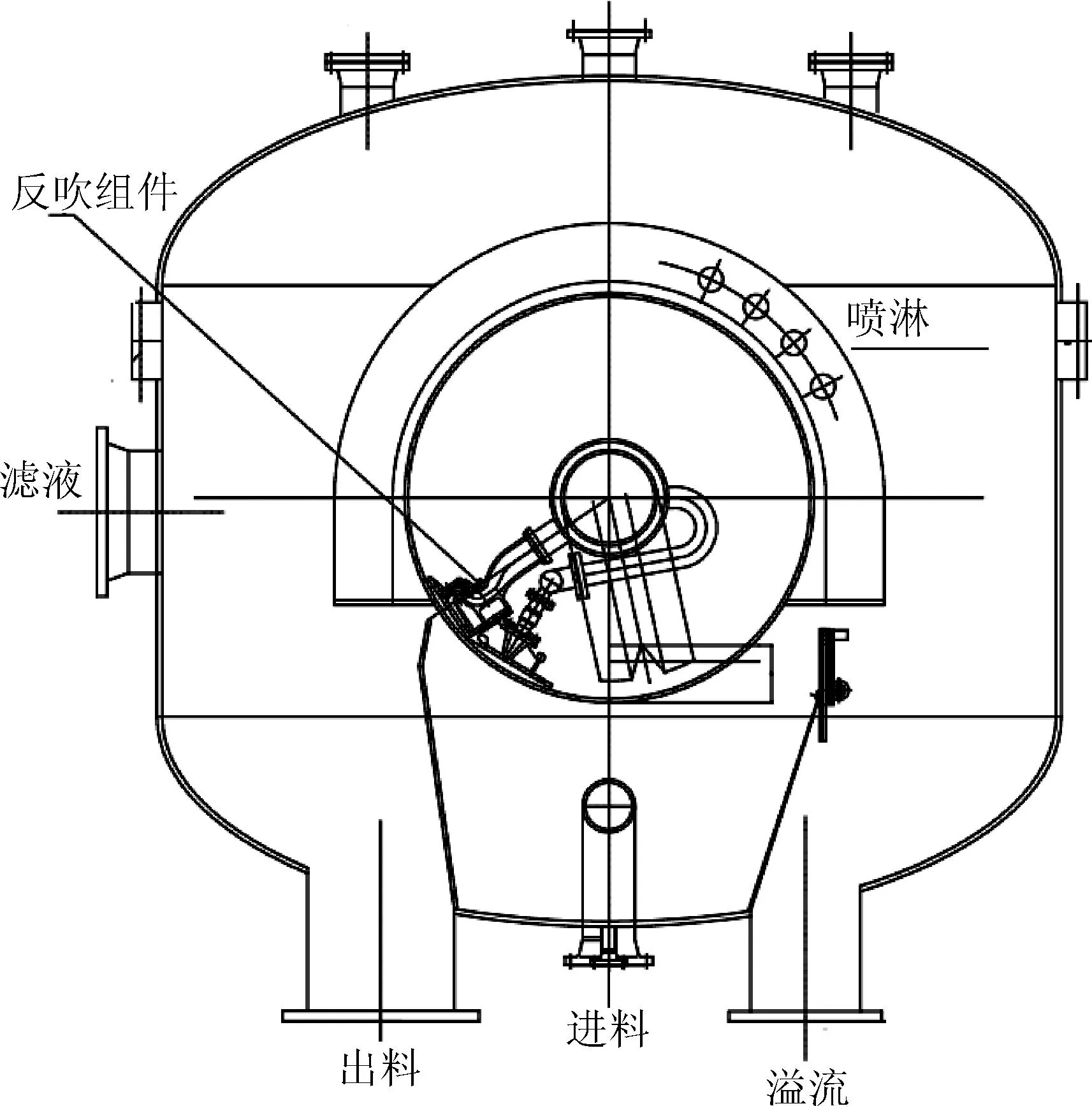

旋转转鼓式压力过滤机是一种高效的连续式压滤机,压力过滤机大致由以下部件组成:壳体、转鼓、中空系统、反吹系统组件、支撑组件、密封组件、以及传动及底座组件。其结构和原理与真空过滤机一致,并由真空过滤机发展而来,将真空过滤机的常压操作(转鼓内部为真空负压)发展改进为加压操作,由于此类压滤机可提高转鼓内外压差,所以在同等条件下,压滤机比真空过滤机处理量更大(处理量是普通真空过滤机的4~10倍)[3],滤饼湿含量更低。压滤机结构如图3所示。

图3 旋转转鼓压力过滤机结构简图

基本操作运行步骤如下:

浆料进入压滤机进行过滤,母液由自己的管路排出,滤饼随着过滤机的旋转进入压滤清洗区,通过清洗将杂质除去;然后进入干燥区,由于转鼓内外压差,滤饼中的水分被压入转鼓内侧,滤饼得以干燥;最后纯净的滤饼由转鼓内气体反吹进入收集区,然后经旋转阀减压后可直接进入干燥机进行干燥。

旋转转鼓式压力过滤机结构形式、原理及滤布特性与旋转真空过滤机一致,其工艺简图如图4所示。

图4 旋转转鼓式压滤机工艺简图

2压滤机二步法工艺在传统PTA装置的应用

传统的PTA精制单元离心分离工艺为满足装置产能需求,三台压力离心机均必须长期在高负荷下运行,从而导致其故障率逐年攀升,而一旦其中的某台压力离心机出现故障,为保证产能,必须立即投用备用离心机,由于压力离心机为高能耗易损设备,一般情况下只能采用冷态备用,需要投用时,从冷态到热态的投用过程至少需要约4h,无法做到及时投入生产。每次在压力离心机出现故障时,切换过程中装置都必须降负荷生产,严重影响了装置产能。从压力离心机运行情况看,由于长期高负荷的连续运转,压力离心机运行状况不平稳,检修频率比较高,检修周期长,给装置的安全稳定运行造成了严重的影响。鉴于上述种种原因一些PTA装置进行压滤机二步法改造。

2.1PTA装置离心分离工艺流程

精制第五结晶器的PTA浆料送往压力离心机,PTA滤饼进入再打浆罐中打浆,然后进入真空过滤机进料罐,经过真空过滤机固液分离后,进入干燥系统干燥后得到产品。

2.2PTA装置压力过滤二步法工艺流程

来自PTA第五结晶器的PTA浆料送往压力过滤机进料罐,然后再由压滤机进料泵连续送往压滤机,PTA滤饼进入再打浆罐中,然后进入真空过滤机进料罐,经过真空过滤机分离后,进入干燥系统干燥后得到产品。

压力过滤二步法工艺流程如图5所示。

图5 二步法工艺流程图

2.3压力过滤机投用问题及工艺优化

装置采用压滤机工艺后,电耗、脱盐水消耗大大降低,同时保证了精制高负荷运行,但也带来了精制产品粒径过大、系统碱洗周期短等诸如此类的问题,针对这些问题PTA装置进行了相应的工艺操作优化、工艺参数的调整,以便满足装置需要。

2.3.1压力过滤机喷淋水控制

压力过滤机喷淋水的作用是洗去压力过滤机滤饼中的PT酸,在压力过滤机滤饼厚度一定的情况下,增大喷淋水流量则洗涤效果较好,滤饼中的PT酸含量低,但是滤饼的含湿量会高,影响了精制干燥机的干燥效果,消耗了大量的蒸汽,增加了能耗,反之降低喷淋水流量则洗涤效果差,滤饼中的PT酸含量高,影响了PTA产品的质量,经过调优控制压力过滤机喷淋水流量在20 000kg/h;PT酸溶解度随着温度升高而增大,适当提高压力过滤机喷淋水温度可以洗去更多的PT酸,但喷淋水温度过高则易闪蒸,适得其反,经过操作优化,控制压力过滤机喷淋水温度在160 ℃左右。

2.3.2压力过滤机转速控制

在一定的滤饼厚度和喷淋水流量下,如果压力过滤机转速太快,则压力过滤机滤饼的含湿量会相应升高,会多消耗干燥机的加热蒸汽,增加了能耗,压力过滤机转速太慢则影响了装置的生产负荷,经过实际操作摸索,压力过滤机转速控制在5.5~7.5r/min之间比较合适。

2.3.3第一结晶器液位的调节

离心分离与过滤的工作方式不同使得经过压力过滤后的滤饼含湿量降低至10%,低于离心分离后滤饼的含湿量15%,PT酸的含量下降了10%左右,其中灰份、4-CBA的品质指标基本变化不大,使用压力过滤机后因为没有了离心机内螺旋对PTA晶体的破碎作用使得产品的粒径较使用离心机偏大,平均粒径达到了135μm。为了能够保证下游聚酯的正常生产,稳定产品质量,调整精制第一结晶器液位(由35%调整至26%),降低停留时间,减少晶体生长时间,降低了PTA产品的粒径,粒径可以恢复到正常值120μm左右。通过表1可以看到调整前后产品质量各项指标的对比,调整后产品灰分、4-CBA、PT酸变化不大,粒径变小,满足了产品质量要求。

表1 调优前后精制产品质量的变化情况

2.3.4优化第五结晶器的操作压力

降低第五结晶器的压力,让浆料提前在第五结晶器中闪蒸,降低了PT酸等杂质在滤布上闪蒸的几率,避免压滤机滤布短时间堵塞,可以提高压滤机连续运行时间。

2.3.5调整反吹鞋与压滤机转鼓的间隙

压滤机投用初期会出现下料情况不好,无法满足装置正常生产的现象,针对此问题可以将反吹鞋与转鼓内圈的间隙调小,减少了反吹气的泄漏,提高了反吹卸料的效果。

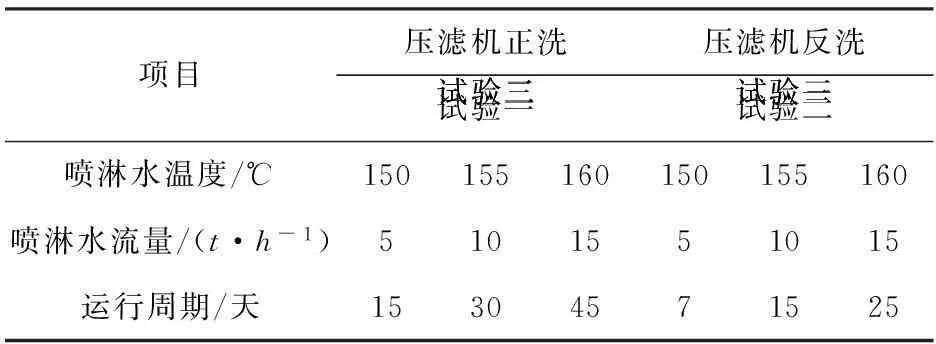

2.3.6压力过滤机定期水洗的工艺操作优化

压滤机运行一段时间后,滤布会发生堵塞,影响装置负荷和产品质量,需要进行碱洗,碱洗作业不仅会造成系统波动、增加操作人员劳动强度,而且还会增加污水处理负担,因此必须减少压滤机碱洗频次,提高压滤机在线率。经过对喷淋水温度、流量、水洗方法的尝试和对比,摸索出一套合理的水洗方法,即由现场配合中控在线水洗,水洗前破压滤机转鼓内外压差,全开喷淋水进行滤布正向清洗,按照标准程序每8h对压滤机进行一次水洗。经验证此在线水洗操作方法效果很好,表2是压滤机不同水洗操作条件下压滤机运行时间对比表,通过表中数据可以看出经过优化后压滤机运行周期变化明显,由最短7天延长至45天,满足了生产需要。

表2 压滤机不同水洗操作条件下的运行周期

3效益分析

1) 每台压力离心机更换一次机封、轴承,费用超过200万元,三台压力离心机更换一次机封,轴承固定的检修费用就超过600万元,压力过滤机增加前,三台压力离心机每四年需要更换一次机封,每年需检修费用约150万元;压力过滤机增加前,由于工艺需要三台压力离心机均处于热备用状态,每台压力离心机盘车联轴节,齿轮箱每年需检修一次,检修费用约6万元,三台压力离心机的盘车检修费用每年约为18万元;压力过滤机设备简单,运行平稳,投用后两年需大修一次,更换滤布、填料、轴承,检修费用每年约20万元,同常压离心机相比每年节约检修费用148万元。

2) 三台压力离心机的电能消耗为1 050kW,压力过滤机系统电能消耗为175kW,按每度电0.4元单价计算,每年可以节约费用约280万元;三台压力离心机脱盐水消耗量为110t/h,压力过滤机脱盐水消耗量为90t/h,脱盐水单价按3元/t,每年可以节约费用约48万元。能耗、物耗降低共计约328万元/年。

压力过滤机增加后节约检修费用约148万元/年,降低能耗、物耗约328万元/年,总计约476万元/年,经济效益显著。

4结论

从上述综合分析情况看,压力过滤机在替代投用初期遇到的一些问题,通过后期的工艺调整优化,完全达到了替代的目的。既保证了压力过滤机高效运行的特点,在产品质量保证方面和装置产能调节方面显得尤为可靠。特别是同传统的压力离心机工艺相比,压力过滤机工艺设备简单,操作弹性大,故障率低。从替代前后的经济性测算情况看,压力过滤机由于故障率低,不仅日常维护检修费用明显下降,在能耗物耗方面也有明显降低,更符合绿色低碳要求,具有一定的推广价值。

参考文献:

[1]郑晓静.压力过滤机在PTA生产中的应用[J].聚酯工业,2012,25(3):15-16.

[2]蒋国光,王瑛,张春先.压滤机在PTA行业中的应用分析[J].聚酯工业,2006,19(5):32-34.

[3]周季乾.分离设备在PTA生产中的应用.第十届全国非均相分离学术交流会暨非均相分离新型技术设备推广会,2010.

Application of pressure filter on PTA industry

LiDonghui

(PTA Producting Center of Sinopec Yizheng Chemical Fibre L.L.C., Yizheng Jiangsu 211900,China)

Abstract:With the process improvement of two steps pressure filter for the refining unit in PTA plant, the structure and characteristics of the rotary drum type pressure filter were described. The problems encountered in the process of modification and final effect of the improvement were also analyzed and summarized. Comparing with the traditional centrifugal filter separation technology, the new pressure filtration had simpler equipment purchasing and maintenance cost, lower operating cost, lower energy consumption and lower material loss. Therefore, the modification was a great progress for separation technology.

Key words:PTA; pressure filter ; separation

收稿日期:2016-01-12

作者简介:李东辉 (1983-),河北灵寿人,工程师,主要从事PTA工艺管理工作。

中图分类号:TQ136

文献标识码:B

文章编号:1006-334X(2016)02-0052-04