喷射吸氨器的设计与应用

2016-07-18周祖杰河北华飞科技咨询有限责任公司河北石家庄050091

周祖杰(河北华飞科技咨询有限责任公司 河北石家庄050091)

喷射吸氨器的设计与应用

周祖杰

(河北华飞科技咨询有限责任公司 河北石家庄050091)

1 传统喷射吸氨器结构型式

传统喷射吸氨器主要由母液进口盖、氨气进入室、母液喷嘴、混合室及扩压器组成,其结构相对复杂,母液进口盖末端制成管螺纹,喷嘴旋入与进口盖连接,为保证喷嘴安装的轴向精度,对进口盖与喷嘴螺纹的加工精度要求较高。在运行过程中,喷嘴出口因腐蚀和冲刷造成扩孔与偏流,严重影响吸氨器的运行。为了保证同心度和垂直度,使喷射流始终沿着一根直线前进,各部件的连接法兰要加工成凸凹状法兰的密封面。长期使用后,凸凹连接部生锈、结垢,紧紧粘连在一起,拆卸不便,造成检修困难。

2 新型喷射吸氨器的特点

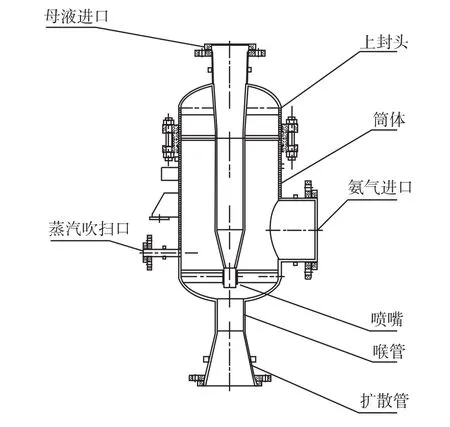

新型喷射吸氨器轴向纵剖面示意见图2。其设备能力相对较大,结构相对比较简单,设备上封头、进液口和喷嘴连成一体,在喷嘴末端连接直管段,并且插入与筒体相连的定位环中。此结构不仅在加工过程中容易保证各部件同心度和垂直度,使喷射流始终沿着一根直线前进,而且定位环的设计,在保证安装过程中轴向同心度的同时,可防止在吸氨器运行过程中由于流体高速通过时引起振动而造成的喷射流偏移。

图1 新型喷射吸氨器轴向纵剖面示意

3 工艺参数计算

对于年产400 kt纯碱企业,按2次吸氨流程计算,喷射吸氨器的工艺参数计算如下:母液流量V′=0.129 2 m3/s,加10%正波幅后,则母液流量VL=0.142 1 m3/s;母液密度ρL=1 140 kg/m3,则母液质量流量WL=161.994 kg/s。按氨气消耗定额355 kg碱计,则氨气质量流量WG=4.93 kg/s。

由于喷射吸氨器距离母液桶距离相对较远,取吸氨器总背压H为196 kPa(20.0 mH2O),经换算得母液压力为223.58 kPa(22.8 mH2O),则母液与氨气混合后的总质量流量W为166.924 kg/s。由于在喷头处混合介质的流速应与总背压相平衡,即:

式中:μ——流出系数,取0.85;

ν——混合介质的流速,m/s;

g——重力加速度,取9.81 m/s2。

由式(1)可求得ν=24.88 m/s。因忽略氨气进入气室的压力因素,按动量守恒定律(设母液喷嘴处的流速为νL),则可求得νL=25.64 m/s。

取喷嘴的流出系数μL=0.95,则喷嘴前母液的压头HL=0.4 MPa(37.13 mH2O),即喷射吸氨器母液进口压力不应低于0.4 MPa。

原有母液泵扬程为80 m,吸氨器母液进口压力控制在0.45~0.50 MPa,能够满足喷嘴前母液压头的需求。母液温度为35℃,在此条件下,氨气的容积流量VG为3.320 5 m3/s,氨气的密度ρG=1.485 kg/m3。因2次吸氨过程,对于单次吸氨母液容积流量不变,氨气的容积流量基本为总氨气容积流量的一半,则吸氨器下液喉管的截面积为0.072 44 m2。

大量氨气被母液高速射流带入喉管时,由于实际进口气氨具有一定压力,吸氨器安装高度相对比较高,有比较长的下液管,相当于高位吸氨器中的大气腿,对氨气也有一定的抽吸作用。由于在下降过程中,氨气被吸收,因此,氨气的流速和流量相应提高,所需喉管面积相应减小。取吸收效率为0.5,以每次吸氨由3台吸氨器来完成(下同),则单台设备下液喉管直径D′为0.124 m,圆整为120 mm;单台吸氨器喷嘴直径d为0.048 m,圆整为50 mm。

喉管长度L可取120 mm,母液进口管流速取2.5 m/s,则单台吸氨器母液进口管直径dL为0.155 m,圆整为150 mm。扩散管出口处考虑氨气仍未完全溶解于母液中,液体流速取2.5 m/s、气体取20 m/s,使流体由动能转为压力,则单台吸氨器扩散管出口直径DL为0.204 m,圆整为210 mm。

因新型吸氨器为垂直安装,应尽快将流体动能转换为静压能,从而减少不必要的能量损失,故扩散管开角取24°,则单台吸氨器扩散管长度LL为0.235 m,圆整为230 mm。

由于吸氨器安装位置比较高,下部有超过3.5 m的垂直下液管,由辛普森通过试验表明,当νL/(gD)0.5>0.31时,混入液体中的气体将被液体带走。根据下降管推荐公式,可求得单台吸氨器下降管直径DL′为0.236 m,圆整为230 mm。因其中流体是以水为计算基础,用母液应用密度进行校验,可求得DL′为0.207 m,圆整为210 mm,与扩散管出口直径基本一致,佐证了计算结果。

取氨气进口流速为10 m/s,与实际平均工况相同,则单台吸氨器氨气进口管直径DG为0.266 m,圆整为260 mm。氨气室环形通道中氨气流速不变,仍为10 m/s,取母液喷嘴厚度4 mm,其外径为128 mm,则单台吸氨器氨气室环状气道最大圆直径DG′为0.294 m,圆整为300 mm。实际工况下,为满足氨气最低极限流速,减少氨气总管压力波动对氨气室的影响以及设备制作方面的要求,可适当将氨气室增大,实际为Φ426 mm× 8 mm。另外,由于去除了氨气室尾部原有的锥形管结构,新吸氨器在转入喉部前,即混合室前端现有结构完全能够满足,故可不必再进行锥形管长度的计算。

4 新型喷射吸氨器实际应用情况

2013年3月,8台材质为钛材的新型喷射吸氨器在石家庄双联化工有限责任公司投运。改造前,合成工段送来的气氨送入大小吸氨器(共17台);改造后,2次吸氨共用6台新型喷射吸氨器(开3备1),母液桶内的母液经母液泵打入新型喷射吸氨器,吸氨后的母液流入氨母液桶。新型喷射吸氨器投运前、后工艺指标对比见表1。

表1 新型喷射吸氨器投运前、后工艺指标对比 mol/L

新型喷射吸氨器投运后,其在材质、结构上得到优化,原有吸氨器运行周期短、检修频繁以及操作环境等问题均得到很大改善。

收稿日期(2015-08-21)