甲醇合成系统增产降耗技术改造

2016-07-18云南解化清洁能源开发有限公司解化化工分公司二甲醚厂云南开远661600

赵 岗(云南解化清洁能源开发有限公司解化化工分公司二甲醚厂 云南开远661600)

甲醇合成系统增产降耗技术改造

赵 岗

(云南解化清洁能源开发有限公司解化化工分公司二甲醚厂 云南开远661600)

云南解化清洁能源开发有限公司解化化工分公司200 kt/a甲醇装置以小龙潭褐煤为原料,采用碎煤熔渣加压气化炉制得原料气,通过变换冷却调节氢碳比,低温甲醇洗脱硫脱碳净化后得到的净化气经合成气压缩机加压进入合成塔制得粗甲醇。甲醇合成装置采用国内自行开发的低压合成技术,甲醇反应器采用管壳式等温反应器,生产质量分数95%以上的粗甲醇。在甲醇合成工艺中,优化入塔气氢碳比及各成分比例是节能降耗的关键。由于采用低温甲醇洗工艺处理粗煤气,制得的净化气中CO2含量较低(体积分数在0.1%左右),不利于甲醇合成反应的进行。为此,通过技术改造,在低温甲醇洗装置出口净化气中补加CO2,并通过控制入塔合成气中的CO2含量,以优化入塔合成气氢碳比及各成分比例,达到提高甲醇产量和降低消耗的目的。

1 甲醇合成反应原理

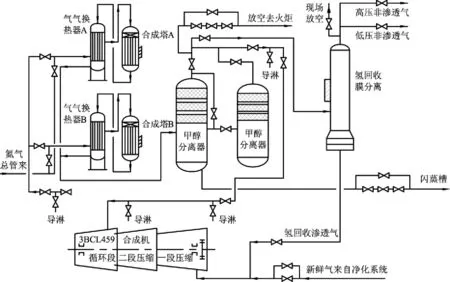

甲醇合成工艺流程见图1。

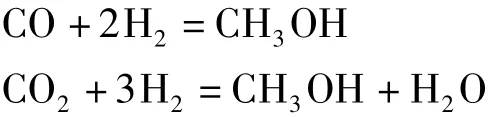

低温甲醇洗装置出口合格的净化气由合成气压缩机加压、气气换热器预热后进入甲醇合成塔,在催化剂的作用下进行甲醇合成反应生成粗甲醇,化学反应方程式为:

上述化学反应既是可逆反应又是放热反应,且是体积缩小的反应。在甲醇合成过程中,还有如下副反应:

从上述反应式可以看:①CO2也能参与生成甲醇的反应,CO2合成甲醇要比CO多耗1分子的H2,同时生成1分子的H2O。因此,当原料气中H2含量较低的情况下,应使更多的H2和CO生成甲醇。②CO2的存在,一定程度上抑制了二甲醚的生成。因为二甲醚是2分子甲醇脱水反应的产物,CO2与H2合成甲醇的反应生成1分子H2O,H2O的存在对抑制甲醇脱水反应起到了积极的作用。

图1 甲醇合成工艺流程

合成气的成分对甲醇合成反应的影响较大,适当提高原料气中CO2的含量,可提高粗甲醇的产率,降低醚、醇类等副反应的发生;但合成气中CO2含量过高,粗甲醇含量会有所下降,从而使粗甲醇的后续加工的消耗上升;而CO2含量太低,将导致甲醇合成催化剂床层温度不易控制、杂质含量增大,进而影响甲醇合成的转化率。

2 存在的问题及原因分析

该甲醇合成装置自2008年9月开车以来,低温甲醇洗装置出口净化气中的总硫含量一直控制在指标内,但CO2含量较低。若通过工艺调整使CO2含量适当提高,则总硫化物含量有随之超标的风险,而硫化物对甲醇合成催化剂的危害是不可恢复的。因此,在实际生产中,低温甲醇洗装置主要是控制净化气中残余总硫化物含量指标,故净化气中CO2含量一直较低。

3 改造方法

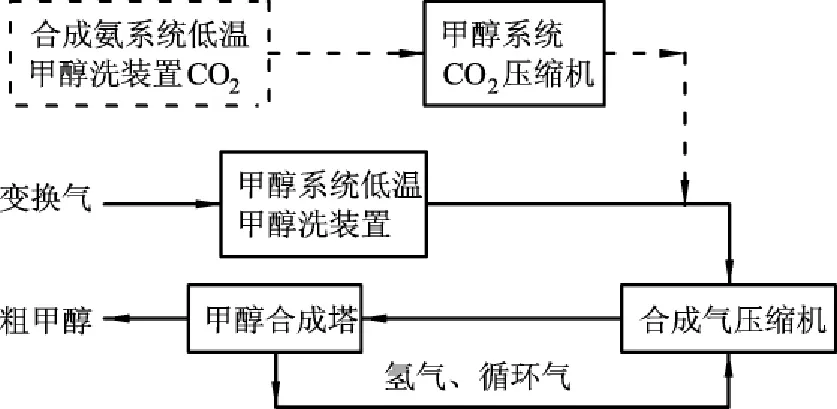

改造后方框流程如图2所示,图中虚线部分为改造流程。改造完成后,于2012年2月29日中班开始向净化气中兑入CO2;至2012年6月,净化气中兑入CO2基本调试正常。将合成氨系统低温甲醇洗装置CO2再生塔出口的CO2气送至甲醇合成系统CO2压缩机加压后并入低温甲醇洗装置出口净化气管送至合成气压缩机入口,以提高入塔合成气中CO2含量,改善甲醇合成气的气质,从而提高粗甲醇产量、降低消耗。

图2 改造后方框流程

4 改造前、后甲醇合成工艺对比

4.1 入塔气质、甲醇合成转化率变化情况

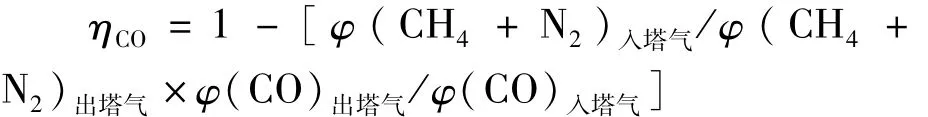

单程转化率(η):一次通过反应器参与反应的原料量与投入反应器的原料量的百分比。

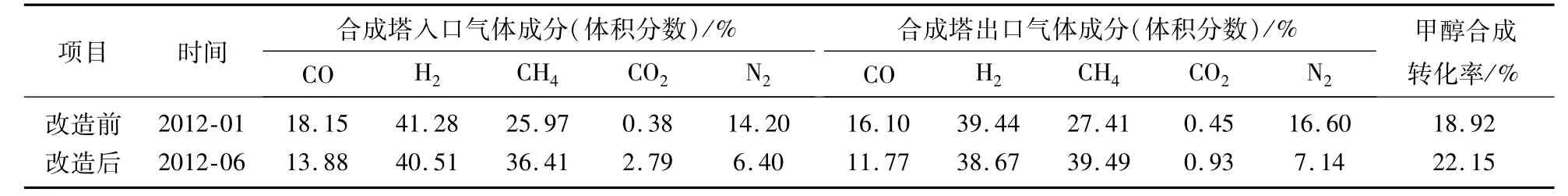

根据改造前、后生产记录报表合成塔进、出口气体成分,可计算出甲醇合成转化率(表1)。

2013年3月更换甲醇合成塔新催化剂后,净化气中兑入CO2时的甲醇合成转化率与未兑时相比,上升幅度更加明显。取2014年1月的生产统计数据为计算依据,将CO2压缩机计划检修时,净化气停兑与兑入CO2时甲醇合成转化率进行对比(表2)。

表1 改造前、后入塔气成分及甲醇合成转化率

表2 更换催化剂投用后兑入与停兑CO2时合成塔进、出口气体成分及甲醇合成转化率情况

由表1和表2可以看出:①将合成塔入口气中CO2体积分数提高至3%左右,甲醇合成转化率由改造前的18.92%上升至22.15%,提高了3.23%;②新催化剂运行状态下,兑入CO2后甲醇合成转化率提高了10%左右,因此,向净化气中兑入CO2,对提高甲醇合成转化率起到了积极作用;③在净化气中兑入CO2气后,入塔气中的CH4含量有所上升,尾气中的CH4含量也升高,尾气的利用价值提高。

4.2粗甲醇产量、消耗变化情况

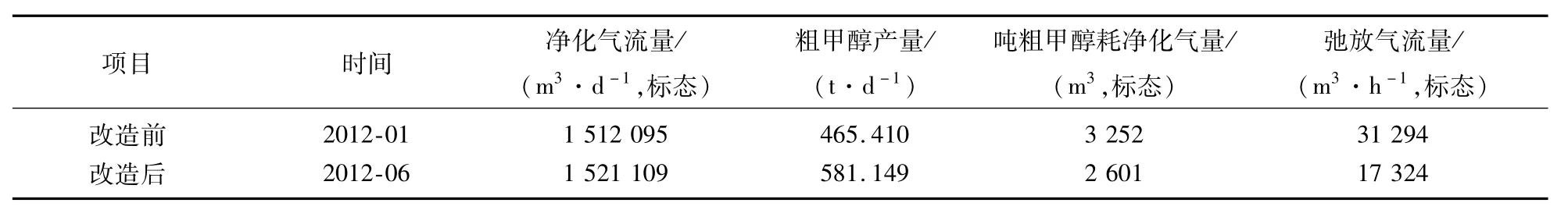

改造前、后粗甲醇产量及净化气消耗情况见表3。

表3 改造前、后粗甲产量及净化气消耗情况

由表3数据看出:①净化气中兑入CO2气后,甲醇产量有较大增加;在净化气气量相当的工况下,平均粗甲醇产量增加5 t/h左右,因此,净化气中兑入CO2气对提高粗甲醇产量有很大帮助。②甲醇合成装置弛放气流量明显降低,有效气体在合成塔内得到了充分反应。③粗甲醇净化气消耗量明显下降,吨粗甲醇消耗净化气量下降约600 m3(标态),由150 kt/a二甲醚工程方案设计说明书查得设计的吨粗甲醇耗净化气量为3 178 m3。因此,改造后粗甲醇耗净化气低于设计指标,粗甲醇的生产成本大幅下降。

5 结语

(1)净化气中兑入CO2以提高合成塔入塔合成气中CO2含量,从而提高粗甲醇产量、降低消耗的技术改造取得成功。

(2)提高合成塔入口合成气中CO2含量,对甲醇合成转化率起到积极作用。2013年3月更换合成催化剂后,兑入CO2使甲醇合成转化率提高了10%左右。

(3)在甲醇合成塔出口温度相同的条件下,将合成塔入塔气中CO2体积分数提高至3%左右,粗甲醇产量平均增加5 t/h左右,吨粗甲醇耗净化气下降600 m3(标态)左右;改造后,吨粗甲醇净化气消耗低于设计指标。

(4)低温甲醇洗装置CO2再生气为富余放空废气,回收利用不仅降低了净化气消耗,提高了粗甲醇产量、降低了粗甲醇消耗,也减少了废气排放,有利于环境保护。

解化化工分公司甲醇合成塔塔气中CO2体积分数目前维持在2.5%~3.0%,对于是否还能提高入塔气中CO2含量,使粗甲醇产量在现有基础上有所提高,同时不增加其他工序的操作负担,使整套装置全面优化操作,还有待进一步探索。

收稿日期(2014-12-23)