引入碎煤熔渣加压气化炉烟气缩短粗甲醇系统开车时间

2016-07-18郭云霞云南解化清洁能源开发有限公司解化化工分公司云南开远661600

郭云霞(云南解化清洁能源开发有限公司解化化工分公司 云南开远661600)

引入碎煤熔渣加压气化炉烟气缩短粗甲醇系统开车时间

郭云霞

(云南解化清洁能源开发有限公司解化化工分公司 云南开远661600)

云南解化清洁能源开发有限公司解化化工分公司(以下简称解化化工分公司)200 kt/a甲醇装置以小龙潭褐煤为原料,采用碎煤熔渣加压气化炉(YM炉)制得原料气,通过变换、冷却调节氢碳比、低温甲醇洗脱硫脱碳净化后得到的净化气,经合成气压缩机加压进入合成塔制得粗甲醇。甲醇合成系统采用国内自行开发的低压合成技术,甲醇反应器采用管壳式等温反应器,生产质量分数为95%以上的粗甲醇。粗甲醇系统按常规开车后、YM炉送出煤气前,低温甲醇洗系统开车用高压氮气冲压后保压循环降温,再导入煤气,待低温甲醇洗系统制得微量合格的净化气后方能送入后系统,在此期间放空量大;净化气中氮气含量高,系统消耗高。

1 甲醇合成反应原理

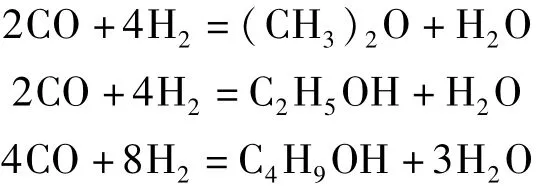

低温甲醇洗系统出口合格的净化气由合成气压缩机加压、气气换热器预热后进入甲醇合成塔,在催化剂的作用下进行甲醇合成反应生成粗甲醇,化学反应方程式为:上述化学反应为可逆、放热反应,且是体积缩小的反应。

在甲醇合成过程中,还有如下副反应:

由以上反应式可以看出,合成甲醇的有效气体成分为CO,H2及CO2。

2 改造前状况

解化化工分公司粗甲醇系统YM炉冷备开炉从点火至送出煤气约需5.0 h,热备开炉约需2.5 h,其间烟气全部放空,1台YM炉烟气量约为4 000 m3/h(标态)。YM炉切氧煤气进入低温甲醇洗系统至出口净化气微量合格约需2.0 h,煤气全部从火炬放空,按YM炉氧负荷4 500 m3/h(标态)计,放空量约为30 000 m3/h(标态)。

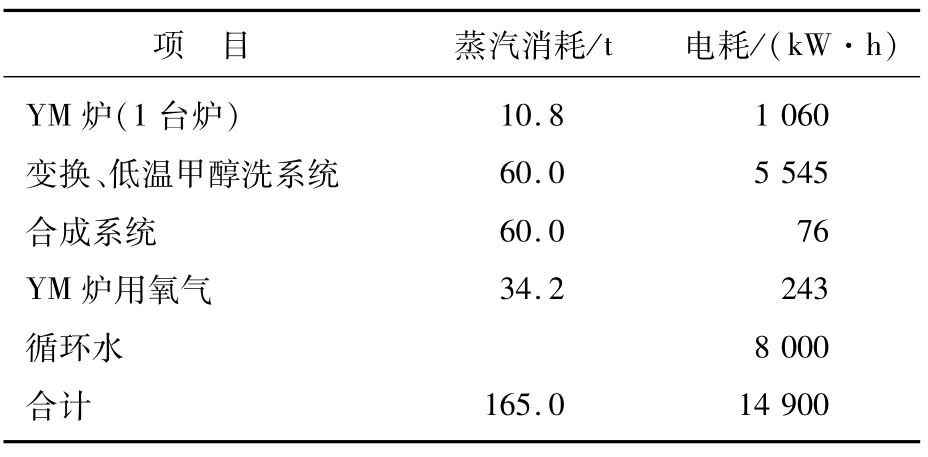

按常规开车,低温甲醇洗系统利用高压氮气冲压开车、建立循环,降温时间长,系统恢复初期净化气中氮气含量高、气质差,吨粗甲醇耗净化气高达3 278 m3;除此之外,开车时YM炉只能1台炉点火,待低温甲醇洗系统出口净化气微量合格、产出粗甲醇后逐步实现3台炉运行,系统恢复时间约需8.0 h,导致系统开车消耗高。待低温甲醇洗系统出口净化气微量合格前,所有煤气放空、机组全部运转,消耗的蒸汽量和电量情况见表1。

表1 消耗的蒸汽量和电量情况

烟气中含有合成甲醇的有效气体成分,YM炉点火1.0 h后,烟气中氧含量已经合格。YM炉烟气组分(体积分数):CO15%~20%,H210%~15%,CH42%,CO210%,O20.003%。

3 改造方法

为解决系统开车时间长、消耗高等问题,解化化工分公司决定将YM炉空气升温阶段的烟气引入低温甲醇洗系统,用烟气建立循环,提前降温、微量合格,从而实现缩短系统开车时间、降低开车消耗;同时,烟气中有效气体在合成塔中也能反应生成甲醇,可提高装置的生产效率。

4 改造效果及效益分析

4.1改造效果

2014以来,粗甲醇系统开车均将YM炉烟气引入低温甲醇洗系统,减少了烟气、煤气放空量,降低了开车消耗,提高了装置开车效率,开车至恢复3台炉运行由原来的8.0 h缩短至4.0 h,粗甲醇系统开车恢复时间缩短了4.0 h,达到了预期的目标。

4.2社会效益

烟气引入系统后,可实现2台炉同时点火,减少烟气排放量16 000 m3(标态)。烟气引入系统后,在YM炉切氧送出煤气前低温甲醇洗系统出口净化气微量已合格,避免了煤气并入系统后的大量放空,可减少放空量约60 000 m3(标态)。排放总量减少约76 000 m3(标态),改善了现场操作环境,同时也减轻了环保压力。

4.3经济效益

4.3.1增加粗甲醇产量

烟气引入系统开车,系统恢复时间节约4.0 h,按目前粗甲醇产量30 t/h计,可增产粗甲醇120 t。YM炉送出烟气至切氧送出煤气期间,烟气中有效成分可合成甲醇约3 t/h,可增产粗甲醇6 t。常规开车只能1台炉点火,引入烟气开车可实现2台炉同时点火,此运行方式可多产粗甲醇约80 t。因此,整个过程可增产粗甲醇约206 t,折合二甲醚138.255 t,经济效益为55.302万元。

4.3.2开车消耗大大降低

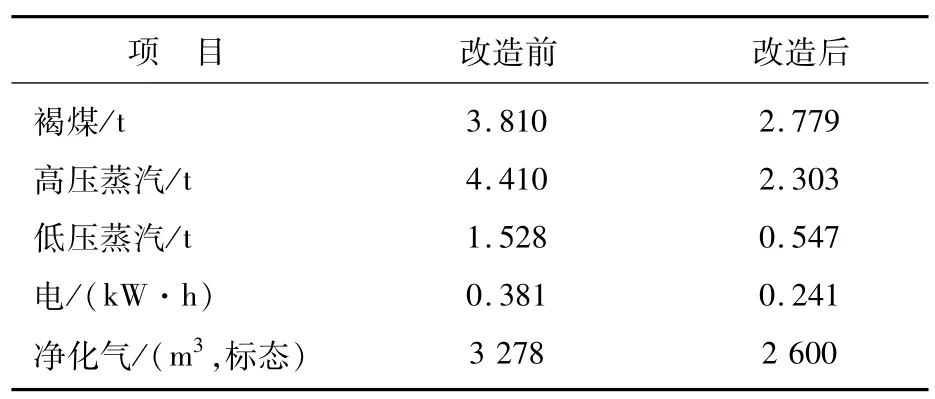

改造前、后粗甲醇系统吨粗甲醇开车消耗如表2所示。

表2 改造前、后粗甲醇系统吨粗甲醇开车消耗

由表2可知:改造后,粗甲醇系统开车各项消耗均有不同程度的下降,整个过程节约蒸汽、电、煤折合约30.580万元。综上所述,整个过程可实现经济效益85.882万元。2014年,粗甲醇系统因各种因素影响停车8次,按每次开车增加经济效益85.882万元计,每年共增加收入687.056万元。

收稿日期(2015-07-17)