红麻纤维蒸气爆破预处理与酶解糖化条件的优化

2016-07-18彭源德朱作华谢纯良李智敏胡镇修

彭源德,朱作华,谢纯良,李智敏,严 理,胡镇修

(中国农业科学院麻类研究所,湖南 长沙 410205)

红麻纤维蒸气爆破预处理与酶解糖化条件的优化

彭源德,朱作华,谢纯良,李智敏,严理,胡镇修

(中国农业科学院麻类研究所,湖南 长沙 410205)

摘 要:为探寻适合红麻纤维蒸气爆破预处理与酶解糖化的技术参数,开展红麻纤维气爆压力、保压时间、填料量等蒸气爆破预处理技术参数研究,并对蒸气爆破预处理后的红麻纤维进行浴比、酶解时间、酶种类、酶配比、酶用量等酶解糖化单因子试验与正交试验。结果表明:红麻纤维气爆预处理以填料量100%、气爆压力2.5 MPa、保压时间240~300 s的效果较好;红麻纤维酶解糖化的较优工艺参数为浴比(1∶5.00)~(1∶7.50),纤维素酶和木聚糖酶的配比2∶3,采用混合酶(1.50%纤维素酶+2.250%木聚糖酶),pH 5.0,糖化率可达70 %以上。

关 键 词:红麻纤维;纤维质;蒸气爆破;酶降解

投稿网址:http://xb.ijournal.cn

红麻是一年生草本韧皮纤维作物,其适应性广,生育期短,产量高,可以用于生产燃料乙醇。在利用红麻等纤维质生产燃料乙醇的过程中,需对原材料进行预处理[1–3]。目前,常用的纤维质原料预处理方法有物理法、化学法、物理化学法和生物法等[4–8]。稀 H2SO4法、烧碱法、亚硫酸盐法等化学法预处理虽然效果较好,但存在成本较高、污染环境以及腐蚀设备等问题;因此,筛选成本低、得率高的物理法预处理技术,对降低纤维乙醇的成本意义重大。有研究[9]表明,蒸气爆破预处理能有效地破坏木质纤维素的结构,降解部分半纤维素,提高纤维素的酶解发酵性能,且成本相对较低,是最接近工业化的预处理方法。目前,利用蒸气爆破技术对红麻纤维进行预处理的技术仍不太成熟。笔者在苎麻[10–11]、芦苇[12]等纤维质酶降解生产燃料乙醇的工艺基础上,采用蒸气爆破预处理和酶降解糖化工艺,探索适合红麻纤维蒸气爆破预处理与酶降解糖化的技术参数,现将结果报道如下。

1 材料与方法

1.1 材料与试剂

供试红麻纤维由中国农业科学院麻类研究所一年生麻类作物遗传改良团队提供。红麻韧皮经天然水浸脱胶、清洗和自然风干,备用。纤维素酶和木聚糖酶由湖南尤特尔生化有限公司提供,酶活力分别为2 000 U/mL和5 000 U/mL。硫酸、氢氧化钠、葡萄糖、酒石酸钾钠、3,5–二硝基水杨酸(dinitrosalicylic acid,DNS)等均为分析纯。

1.2 仪器与设备

主要供试仪器与设备:UX6200H电子天平(日本岛津公司);Mettler ToledoDelta 320型精密pH计(瑞士梅特勒–托利多公司);756型紫外可见分光光度计(上海光谱仪器有限公司);RH–Q型恒温摇床(金坛荣华仪器制造有限公司);移液器(德国EPPENDORF公司);YXQ–LS–50SⅡ高压灭菌锅(上海博讯实业有限公司);QB–200蒸气爆破机(鹤壁市正道重机厂)。

1.3 蒸气爆破预处理试验

1.3.1 气爆压力和保压时间的筛选

称取30 g红麻纤维,分别在气爆压力为0.0 (对照)、1.5、2.0、2.5、3.0 MPa,保持压力时间0(对照)、60、120、180、240、300、360 s的条件下进行蒸气爆破预处理。3次重复。称取15 g气爆后的红麻纤维,按1∶15的浴比加入自来水,调pH值为5.0,加纤维素酶0.5 mL和木聚糖酶0.5 mL,在温度49~51 ℃,转速150 r/min条件下酶解20 h,测定还原糖质量浓度。

1.3.2 原料填充量的筛选

在填充量分别为 62.5%、75%、87.5%、100%时进行气爆处理,气爆压力 2.5 MPa,保压时间240~300 s。3次重复。按1.3.1中的方法对气爆后的红麻纤维进行还原糖质量浓度测定。

1.4 红麻纤维酶降解糖化单因子试验

称取10 g红麻纤维,置于300 mL锥形瓶中,加水约150 mL(浴比1∶15),调pH值为5.0~6.0,纤维素酶UTA和木聚糖酶HF各加0.5 mL,在温度49~51 ℃,转速150 r/min条件下酶解20 h。3次重复。单因子试验考察浴比、酶解时间、酶配比和酶用量等对红麻纤维酶解糖化的效果。

1) 不同浴比对红麻纤维糖化效果的影响。分别设置红麻纤维(W)与悬浮液(V)的比率为 1∶3.75、1∶5.00、1∶6.25、1∶7.50、1∶8.75、1∶10.00、1∶12.50和 1∶15.00。酶解完成后测定液体中还原糖质量浓度。

2) 不同酶解时间对红麻纤维糖化的影响。分别在红麻纤维酶解糖化8、12、16、20、24 h后,取糖化液测定还原糖质量浓度。

3) 不同酶配比对红麻纤维糖化的影响。分别设纤维素酶UTA和木聚糖酶HF配比为100%∶0、80%∶20%、60%∶40%、40%∶60%、20%∶80%、0∶100%,酶总用量占原料的比率为1%。酶解完成后测定液体中还原糖质量浓度。

4) 不同酶用量对红麻纤维糖化的影响。分别设置单一的纤维素酶和木聚糖酶的用量(占原料的质量百分比)为0.5%、1.0%、1.5%、2.0%、2.5%、3.0% 及2.0%纤维素酶+0.5%木聚糖酶等处理,酶解完成时测定液体中还原糖质量浓度。在纤维素酶和木聚糖酶的配比为 2∶3条件下,分别设置混合酶用量(占原料的比率)为 0.50%纤维素酶+0.750 %木聚糖酶、1.00%纤维素酶+1.500%木聚糖酶、1.50%纤维素酶+2.250 %木聚糖酶、2.00%纤维素酶+3.000%木聚糖酶和2.50 %纤维素酶+ 3.750%木聚糖酶等处理。酶解完成后测定液体中还原糖质量浓度。

1.5 酶降解糖化多因子(正交)试验

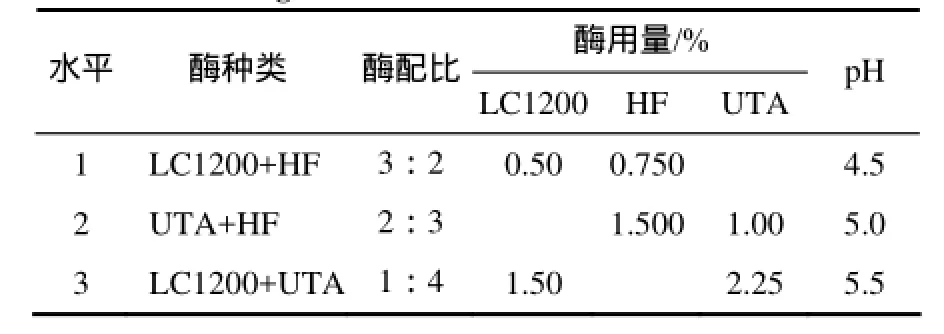

在浴比1∶6.25、酶解温度50 ℃和酶解时间20 h条件下,对蒸气爆破预处理后的红麻进行酶种类、酶配比、酶浓度、pH值四因素三水平正交试验(表1)。

表1 红麻纤维酶降解正交试验的因素及水平Table 1 Factors and levels of the enzymatic degradation orthogonal tests

1.6 测定方法

还原糖采用DNS比色定糖法(540 nm) 测定;pH值用PHS–3C型酸度计测定;酸性纤维素酶活性采用CMC法测定;木聚糖酶酶活采用DNS法测定,底物为Sigma公司生产的木聚糖。

S=M·V/W。式中:S为酶解糖化率(%);M为酶解液还原糖质量浓度(mg/mL);V为酶解液体积(mL);W为红麻纤维质量(mg)。

2 结果与分析

2.1 蒸气爆破预处理参数的优化结果

2.1.1 蒸气爆破压力和保压时间的确定

蒸气爆破处理后原料的形态(图 1)发生了较大变化。在爆破压力1.5 MPa、保压时间180 s处理后,红麻纤维开始有明显的断裂;经爆破压力3.0 MPa、保压时间180 s处理后,红麻纤维断裂成小段和碎末。从图2可以看出,随着爆破压力的升高,红麻纤维的糖化率增加,而未经蒸气爆破处理的红麻纤维的酶解糖化效果较差,糖化率仅为2.56%。从表2可以看出,保压时间的延迟有助于还原糖质量浓度的增加。当蒸气爆破压力为2.5 MPa和保压时间为240~300 s时,液体中还原糖质量浓度最高,超过30 mg/mL,糖化率超过80%。

图左为未经蒸气爆破处理的红麻纤维;图右为经过蒸气爆破处理的红麻纤维。图1 红麻蒸气爆破预处理效果Fig.1 Effectiveness of kenaf lignocellulose under steam explosion pretreatment

图2 不同气爆压力下红麻纤维的酶解糖化率Fig.2 The effect of different pressure to enzymatic degradation of kenaf lignocellulose

表2 不同保压时间下红麻纤维的糖化率和还原糖质量浓度Table 2 Saccharification yield and reducing sugar concentration of kenaf lignocellulose enzymolysis at different holding time

2.1.2 原料填充量的确定

从原料填充量对蒸气爆破预处理红麻糖化的影响看出,填充量对红麻气爆预处理影响不显著,填料量 100%时糖化率最高,气爆后原料糖化率为68.80%(表3)。

表3 不同填充量下红麻纤维酶解的糖化率和还原糖质量浓度Table 3 Saccharification yield and reducing sugar concentration of kenaf lignocellulose enzymolysis at different filling volume

2.2 红麻纤维酶降解糖化单因子试验结果

2.2.1 浴比的确定

不同浴比对红麻纤维酶解糖化的影响结果(表4)表明,随着浴比的增大,还原糖质量浓度逐渐降低,而糖化率逐渐增大,至浴比为1∶7.50时,糖化率基本保持稳定。浴比定在(1∶5.00)~(1∶7.50)较为合适。

表4 不同浴比下红麻纤维酶解的糖化率和还原糖质量浓度Table 4 Saccharification yield and reducing sugar concentration of kenaf fiber enzymolysis at different liquor ratio

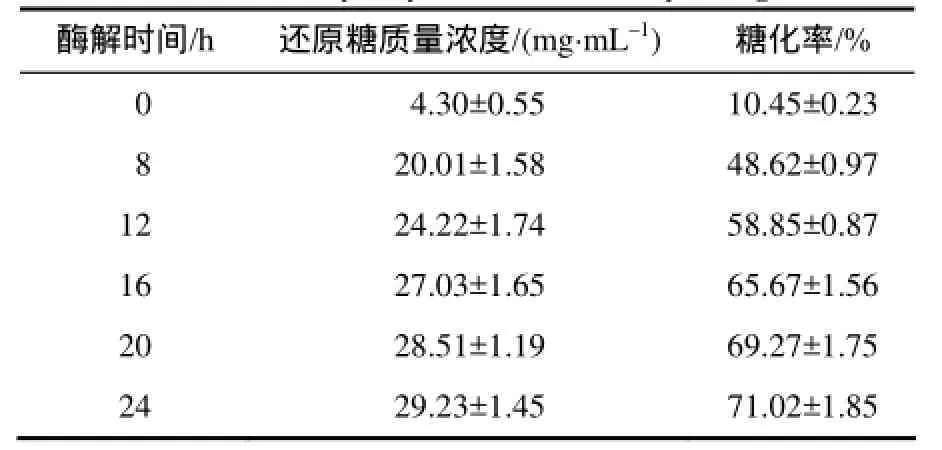

2.2.2 酶解时间的确定

从酶解时间对红麻纤维糖化的影响结果(表 5)可以看出,随着酶解时间的延长,还原糖质量浓度和糖化率都逐渐增加。酶解时间达到或超过 20 h后,还原糖质量浓度和糖化率都基本稳定,糖化率达到70%左右。为了加快酶解周期,降低生产成本,确定适宜的酶解时间为20 h。

表 5 不同酶解时间下红麻纤维的酶解糖化率和还原糖质量浓度Table 5 Saccharification yield and reducing sugar concentration of kenaf fiber enzymolysis at different enzyme digestion time

2.2.3 酶配比的确定

酶配比对红麻纤维糖化的影响结果(表6)表明,在酶总用量为 1%时,混合酶的处理效果优于单种酶的酶解效果,纤维素酶与木聚糖酶配比以40%∶60%(2∶3)和20%∶80%(1∶4)的效果较好。

表6 不同酶配比下红麻纤维的还原糖质量浓度Table 6 Reducing sugar concentration kenaf fiber at different enzyme proportion

2.2.4 酶用量的确定

从单一酶用量对红麻糖化的影响效果(图 3和图4)可以看出,纤维素酶和木聚糖酶的用量直接影响红麻的降解速度及糖化率。随着纤维素酶和木聚糖酶用量的增加,糖化液中还原糖浓度均呈增加趋势;单种纤维素酶或木聚糖酶酶解糖化效果均不如复合酶的降解效果好。

图3 不同纤维素酶用量下红麻纤维的酶解糖化率和还原糖质量浓度Fig.3 Saccharification yield and reducing sugar concentration of kenaf fiber enzymolysis at different cellulase dosage

图4 不同木聚糖酶用量下红麻纤维的酶解糖化率和还原糖质量浓度Fig.4 Saccharification yield and reducing sugar concentration of kenaf fiber at different xylanase dosage

随着混合酶用量的增加,糖化液中还原糖质量浓度呈增加的趋势(表7),混合酶用量增加至1.50%纤维素酶和2.250%木聚糖酶后,还原糖质量浓度增加缓慢。从减少酶成本及酶制剂本身还原糖浓度的影响考虑,混合酶用量以分别添加2.00%纤维素酶和3.00%木聚糖酶较为合适。

表7 不同混合酶用量下红麻纤维酶解的还原糖质量浓度Table 7 Reducing sugar concentration kenaf fiber at different mixed enzymatic dosage

2.3 红麻纤维酶解糖化正交试验结果

正交试验结果如表8所示。酶种类、酶浓度、pH值和酶配比等4个因素对红麻纤维酶解糖化的影响程度从高到低依次为酶种类、酶浓度、酶配比、pH值。方差分析显示,在α=0.1水平上,上述4个因素对红麻纤维酶解的糖化效果都不显著。根据正交试验结果,优化的酶种类、酶配比、酶浓度和pH值等酶解工艺参数分别为:采用混合酶(纤维素酶+木聚糖酶);纤维素酶与木聚糖酶的配比为2∶3;纤维素酶和木聚糖酶的用量分别为1.50 %、2.250 %;pH值 5.0。这与单因子试验的结果基本一致。

表8 酶降解糖化正交试验的结果Table 8 Orthogonal experiment results of enzymatic degradation of kenaf lignocellulose

3 结论与讨论

本试验结果表明:红麻纤维蒸气爆破预处理以填料量100%、气爆压力2.5 MPa、保压240~300 s为宜;红麻纤维酶解糖化工艺参数以浴比(1∶5.00)~ (1∶7.50),纤维素酶和木聚糖酶的配比为2∶3,纤维素酶、木聚糖酶的用量分别为1.50%、2.250%;pH 5.0。试验的糖化率达70%以上。

郭芬芬等[13]研究表明,苎麻秆和红麻秆在170 ℃下经4%NaOH 和0.02% 蒽醌–2–磺酸钠盐(AQSS)处理1 h,糖化率分别为77% 和79%;红麻秆在170 ℃下经5.2% NaHSO3和0.2% H2SO4处理1 h,糖化率为72%。由此可以看出,本研究中的蒸气爆破预处理效果与酸、碱预处理效果相当。

蒸气爆破处理过程中,高温蒸气渗入纤维内部,使纤维发生一定的机械断裂,同时高温、高压加剧了纤维素内部氢键的破坏和有序结构的变化,增加纤维素的吸附能力,促进半纤维素的水解和木质素的转化。蒸气爆破法的优点是能耗低,可间歇操作,也可连续操作,主要适合于硬木原料和农作物秸秆的预处理。利用该技术对甘蔗渣进行预处理,酶解率提高4倍以上[14];对玉米秸秆进行预处理,酶解得率可达70.0%[15]。本试验中红麻纤维酶解糖化率达70%以上,表明该技术用于红麻纤维的预处理是可行的。

参考文献:

[1] 贾逾泽,吕欣.小麦和玉米秸秆的亚临界水预处理条件优化及其生产燃料乙醇的研究[J].西北农林科技大学学报,2013,41(12):179–187.

[2] 杨娟,滕虎,刘海军,等.纤维素乙醇的原料预处理方法及工艺流程研究进展[J].化工进展,2013,32(1):97–103.

[3] 邵千钧,诸力,刘建军,等.全株农作物的氨纤维爆破法预处理及酶解发酵制备燃料乙醇的研究[J].太阳能学报,2013,34(6):1097–1102.

[4] 王许涛,谢慧,耿涛,等.农作物秸秆同步糖化发酵制燃料乙醇条件研究[J].可再生能源,2013,31(6):85–89.

[5] 王杨.国内外林木生物质能源化利用状况比较研究[J].防护林科技,2015(1):80–83.

[6] Zheng Yi,Pan Zhongli,Zhang Ruihong.Overview of biomass pretreatment for cellulosic ethanol production[J]. International Journal of Agricultural and Biological Engineering,2009,2(3):51–68.

[7] MdMominul IslamSheikh,Chul-Hwan Kim,Hyeon-Jin Park.Effect of torrefaction for the pretreatment of rice straw for ethanol production [J].Journal of the Science of Food and Agriculture,2013,93:3198–3204.

[8] Mitsuo Horita,Hiroko Kitamoto,Tetsuo Kawaide. On-farm solid state simultaneous saccharification and fermentation of whole crop forage rice in wrapped round bale for ethanol production [J].Biotechnology for Biofuels,2015,8(9):1–10.

[9] 罗鹏,刘忠.木质纤维原料生产乙醇的预处理工艺[J].酿酒科技,2005(8):42–47.

[10] 彭源德,郑科,杨喜爱,等.苎麻纤维质酶降解生产燃料乙醇技术研究 [J].中国麻业,2006,28(4):195–199.

[11] 彭源德,朱作华,唐守伟,等.耐高温、高浓度酒精酵母选育及其性能初步鉴定[J].中国麻业科学,2010,32(3):135–139.

[12] 朱作华,蔡霞,严理,等.化学预处理对芦苇酶解糖化的影响[J].中国麻业科学,2012,34(6):278–283.

[13] 郭芬芬,孙婉,李雪芝,等.预处理苎麻秆和红麻秆糖化发酵生产燃料乙醇[J].生物工程学报,2014,30(5):774–783.

[14] 李步海,孙小梅,郝文颖,等.酶解蔗渣蒸气预处理研究[J].中南民族学院学报(自然科学版),1995,14(1):37–39.

[15] 徐勇强,单谷,余世袁.气喷玉米秸秆纤维素酶水解的研究[J].林产化工通讯,1999,33(6):15–18.

责任编辑:苏爱华

英文编辑:梁 和

Studies on the steam explosion pretreatment and enzymatic saccharification of kenaf fiber

Peng Yuande, Zhu Zuohua, Xie Chunliang, Li Zhimin, Yan Li, Hu Zhenxiu

(Institute of Bast Fiber Crops, Chinese Academy of Agricultural Sciences, Changsha 410205, China)

Abstract:To study the steam explosion pretreatment and enzymatic saccharification technical parameters of kenaf fiber, the steam explosion pressure, pressuring time and filler amount of steam explosion were determined and the effects of bath ratio, enzymolysis time, enzyme type, enzyme dosage and enzyme ratio on enzymatic saccharification were analyzed by single factor and orthogonal experiments. The results showed that the optimum pretreatment parameters of steam explosion were as follow: packing volume 100%, steam explosion pressure 2.5 MPa, pressure holding time 240–300 s. The enzymatic saccharification parameters were as follow: bath ratio of (1∶5.00) – (1∶7.50), cellulose and xylanase ratio of 2∶3. With the mixed enzymes (1.50% cellulose+2.250% xylanase) and pH5.0, the saccharification rate was above 70%.

Keywords:kenaf fiber; lignocelluloses; steam explosion; enzymatic degradation

中图分类号:S129;S216.2

文献标志码:A

文章编号:1007−1032(2016)03−0334−05

收稿日期:2015–07–16 修回日期:2016–03–20

基金项目:现代农业产业技术体系项目(CARS–19–E26);中央驻湘科研机构技术创新发展专项(2013TF3005);中国农业科学院科技创新工程项目(CAAS–ASTIP)

作者简介:彭源德(1965—),男,湖南新邵人,研究员,主要从事农产品加工微生物遗传改良与应用研究,ibfcpyd313@126.com