CAK40100数控车床主轴有限元分析的研究与验证

2016-07-15纪海峰

纪海峰

(辽宁建筑职业学院机械工程,辽宁 辽阳111000)

CAK40100数控车床主轴有限元分析的研究与验证

纪海峰

(辽宁建筑职业学院机械工程,辽宁 辽阳111000)

摘 要:以CAK40100数控车床主轴为研究对象,通过对切削力和主轴受力进行分析计算,并使用ABAQUS软件对主轴进行静力分析,通过所得到的位移最大值来求出其当前挠度,并与许用挠度进行了比较,验证了主轴的刚度和强度的设计合理性,同时通过对主轴的模态进行分析,验证了主轴的设计能够很好的避开共振区域,也为今后对主轴的有限元分析方法提供了依据。

关键词:Pro/ENGINEER;数控车床;主轴;ABAQUS;有限元分析

主轴零部件是数控车床的重要部件之一。因为切削运动是复杂而综合的过程,所以在切削加工运动中,主轴的性能好与坏,将会直接影响加工零件的质量,如果在加工中主轴或主轴组件的刚度较低,则会使加工零件的精度产生误差[1],因此保证主轴的刚度在加工过程中则是十分必要的。

在市场化的经济浪潮的推动下,传统的设计和校核的方法显然已经不能适应现阶段的生产和制造需求,所以数控机床的设计、生产和制造应向着高效、智能和可靠等方向发展,这要求在设计过程中使用先进的设计方法来满足数控机床复杂和多样性的发展[2]。本文以CAK40100数控车床主轴为研究对象,使用ABAQUS软件对其进行有限元的静力分析和模态分析并对结果加以分析验证。

1 主轴受力分析

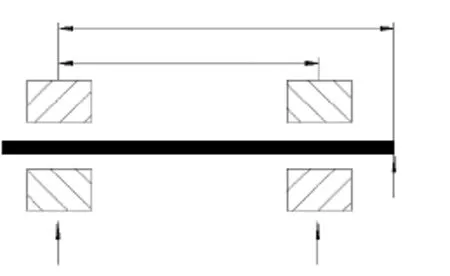

在零件加工过程中,根据分析,主轴轴向力的影响较小,所以主要分析主轴所受径向力的影响。选择粗车时的极限工况,经过对主轴的分析发现,主轴主要受几个方面的外力:在加工零件过程中工件所受的切削力,卡盘对工件的抱紧力可以看作是一个支撑力,主轴另一端的支撑力。考虑到主轴零件结构为轴对称的回转体,所以在其进行回转时可以认为所受的力均为平衡力,F即是工件所受的切削力,F1为主轴支撑力,F2为卡盘抱紧的支撑力,Q为V带作用在轴上的压力,主轴所受支反力如图1所示。

图1 主轴所受支反力

CAK40100数控车床额定功率7.5 kW,最大切削直径为400 mm,最大转速为2 500 r/min,最大切削速度vmax=52.33 r/s.考虑加工中最大背吃刀量和进给量,根据经验公式可得极限情况下的背向力Fy=792 N,切削力为Fz=1549 N.

接下来计算轴承支反力,计算轴承的两个方向上的支反力。首先计算水平面内支反力。由受力分析图如图2所示,可以得出:

图2 受力分析图

由(2)式求得FH1=1485 N

这样可以求得两个方向上的支反力合力为

CAK40100数控车床的装卡方式是使用标准三爪卡盘,主电机额定功率为7.5 kW,经过计算,并结合经验公式可得极限情况下的背向力Fy≈792 N,切削力为Fz≈1 549 N,主轴所受合理为F2合=6 542 N.

2 主轴三维模型建立

2.1三维模型建立

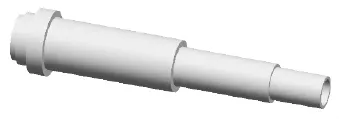

主轴组件是主轴系统的最主要组成部分,它安装在主轴箱之内,主要组成零件有主轴、轴承、套筒和轴承盖等,而主轴组件的好坏对车床运动性能和加工精度都是由着很大的影响。主轴是主轴组件中最为重要的零件,使用Pro/E软件对主轴进行三维模型的建立,其三维模型如图3所示。

图3 主轴的三维模型

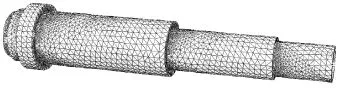

2.2有限元模型建立

将主轴的三维模型保存成Parasolid(*.x_t)格式。然后便可导入ABAQUS软件直接使用。此型号数控车床主轴材料为40Cr合金结构钢,其弹性模量为E=206 GPa,泊松比μ=0.28,密度M=7.9g/cm3.接下来使用ABAQUS软件对主轴进行单元格划分。在对主轴进行网格划分时,所采用的是四面体单元,在一些过渡的结构,为了能够获得更加准确的分析结果,则需要对其作更加详细的网格划分,划分完毕后,共获得41442个单元,完成网格划分的主轴如图4所示。

图4 完成网格划分的主轴

主轴施加约束的方式是模拟真实的粗车加工环境,将与驱动带轮相联接的一端进行固定,将式(6)中计算的合力加载在主轴与卡盘相连的一端,这样主轴所受的力主要是径向力。将计算得到的F2合=6 542 N,加载到主轴模型的受力端,经过分析后得到如图5所示的主轴的静力变形云图。

图5 主轴的三种变形云图

3 主轴刚度校核

对于轴类零件或细长杆件,通常以挠度或偏转角来衡量轴的弯曲刚度。轴刚度的校核准则一般是计算出在受外部载荷时其变形大小,并要求不得大于许用值。常见的轴很多,可视为简支梁。如果为光轴,其挠度和偏转角可直接使用材料力学中的公式计算求得。但如果为阶梯轴,且对计算精度要求不是很高,便可使用当量直径法进行近似计算。即将阶梯轴按当量直径为dv的光轴来处理,随后再按照材料力学中的公式计算[3]。当量直径为:

>其中:li为阶梯轴第i段的长度(mm);di为阶梯轴第i段的直径(mm);L为阶梯轴的计算长度,(mm);Z为阶梯轴计算长度内的轴段数。当载荷作用于两支承之间时,L=l(l为支承跨距);当载荷作用于悬臂端时,L=l+K(K为轴段的悬臂长度)。

轴的弯曲刚度条件为:挠度:y≤[y]

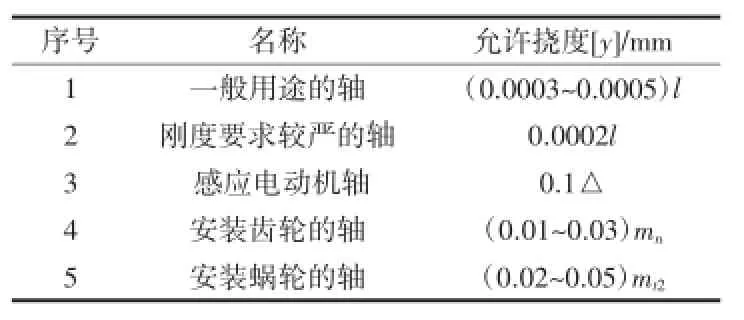

式中,[y]为轴的允许挠度(mm),见表1.

表1 轴的许用挠度

注:l为轴的跨距(mm);Δ为电动机转子与定子间的气隙(mm);mn为齿轮的法面模数(mm);mt2为蜗轮的端面模数。

CAK40100数控车床属于教学生产型车床,所以对轴的许用挠度的选取依据是属于一般用途主轴,主轴的总长度l=485 mm,则其挠度y=0.0003×485,可得轴的许用挠度[y]=0.1455.而通过有限元分析由图5(a)主轴变形云图可知,主轴径向位移的挠度y=2.282×10-5,即y=0.00002282,其远小于许用[y]=0.1455,经验证表明主轴的刚度合格。

4 主轴强度校核

接下来通过校核轴端的直径,来检验轴的强度,下面通过对按扭转强度计算校核方法来对轴端直径进行校核。根据机械设计手册[4],查得空心轴计算公式:

其中:d为轴直径(mm),T为轴传递的功率(N·m).

其中:P为轴所传递的功率(kW),n为轴的工作转速(r/min),τp为许用扭转剪应力(MPa),按表2选取φp许用扭转角(°)/min,按表3选取,同时A为系数,按表2选取;B为系数,按表3选取。

其中:a为空心轴的内径d1与外径d之比。

表2 常用轴材料的及A值

表3 剪切弹性横量G=79.4 GPa时的值

根据查表可知T=9 550 p/n=95 507.5/2 500 =28.5;τp=35;a=d1/d=60/80=0.75求得d=25.59,即轴端理论直径为[d]=25.59,而本次研究对的主轴轴端直径最小为80,大于要求的理论直径,所以经验证按扭转强度校核后此轴合格。

接下来由图5(c)可知而主轴的应变为1.970e-8,其数值几乎接近于零,可忽略。同时通过观察发现在主轴最小截面处应力最大,通过如图5(b)所示的主轴应力云图,可以看出最大应力产生在第一轴与第二轴交接处,通过如图6所示的应力分布曲线图可知最大应力42.45 MPa,由于最小截面外径为80.5 mm,主轴的材料为40Cr,许用应力[σ]=σs/[S]=418 MPa,变形量满足使用要求。所以经验证主轴强度也满足设计要求。

图6 应力分布曲线

5 主轴模态分析

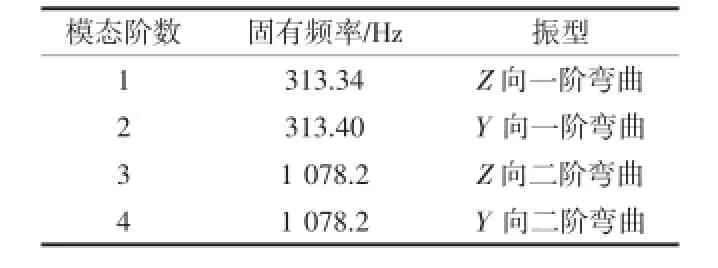

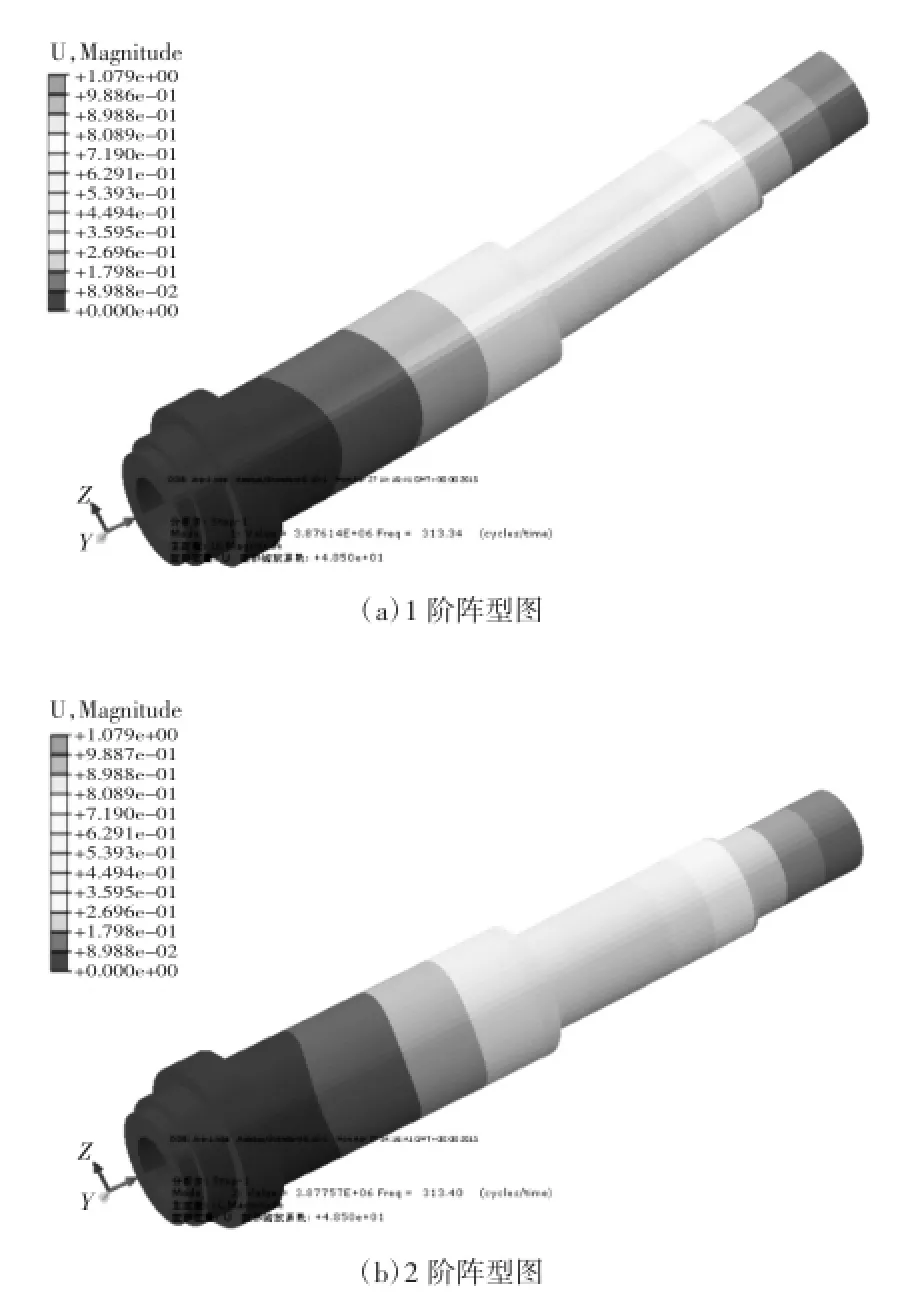

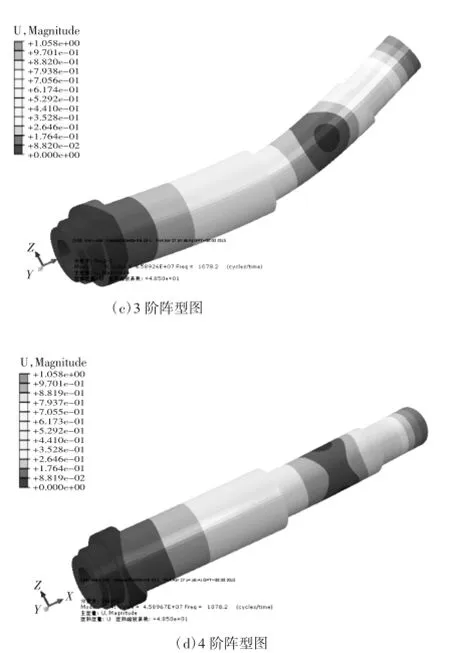

主轴的模态分析是计算其固有频率和振型,由于主轴零件上结构比较复杂,所以在进行模态分析前对主轴零件模型进行了相应的简化处理,导入ABAQUS软件后,在属性中将主轴的各项物理特性(如密度、弹性模量和泊松比等)输入。主轴在实际加工过程中的受力很复杂,会受到切削力、弯扭和弹性支撑等众多因素的影响,这就需要借助于对主轴动力学特性的研究,从而来找到主轴系统的薄弱环境并加以改进,提高主轴的抵抗受迫振动和动刚度的能力[5],避免主轴发生共振。在很多情况下,在现实中的生产加工中,所需要模拟工程实际的加工情况,并考虑约束的前提下,对已经建立的主轴模型施加约束,取前4阶结果,如表4所示。经过分析计算后,所得前4阶的振型图如图7所示。

表4 主轴分析结果

(续下图)

图7 主轴4阶各阶的阵型图

下面对主轴的临界转速进行分析。已知转速与频率的关系为:n=60f.在式中n为转速,f为频率。出于对安全性能考虑,要求主轴的最高转速应低于1阶临界转速的75%.从表4中可得,其1阶的临界转速的75%为60×313.34×0.75=14 100.3 r/min,而本车床最高转速为2 500 r/min,远远低于1阶的临界转速,说明主轴的设计是合理的,并能够避开共振区,保证加工精度。

6 结束语

本文介绍了使用ABAQUS软件对数控车床主轴进行静力分析,通过对主轴的应力、应变和位移云图的分析验证了其刚度和扭转强度的合理性。并对主轴进行了模态分析,计算主轴的固有频率和振型,通过对主轴固有频率和振型的分析,得到了主轴在切削过程中容易发生共振的频率范围,并验证了此主轴能够很好的避开共振区域,也证明了主轴设计的合理性和验证方法的正确性。

参考文献:

[1]千学明,朱育权,林晓萍.6140机床主轴力学特性有限元分析[J].力学与实践,2007,29(4):54-56,60.

[2]廖瑛,李长江,冯向军,等.基于Pro/E的双轴定位机构虚拟样机的建模与校核[J].上海航天2006,(5):95.

[3]濮良贵,纪名刚.机械设计[M].第七版.北京:高等教育出版社,2001.

[4]成大先.机械设计手册-轴及其连接(单行本)[M].北京:化学工业出版社,2004.

[5]Bordatchev EV,Orban P E,Rehorn A.etc.Experimental Analysis and Modeling of theDynamicPerformanceof Machine Tool Spindle-bearing systems[J].Sensors and Controls for Intelligent Manufacturing,2001(4191):92-101.

CAK40100 Spindle Research and Verification of Finite Element Analysis

JI Hai-feng

(Department of Mechanical Engineering Liaoning Jianzhu Vocational University,Liaoyang Liaoning 111000,China)

Abstract:In CAK40100 Spindle as the research object,through the cutting force and spindle force analysis and calculation,using the ABAQUS software and static analysis of the spindle,the maximum value obtained by the displacement obtains its current deflection,and the allowable deflections were verified by comparing the spindle stiffness and strength of the design is reasonable,while the spindle by modal analysis confirmed the spindle design can well avoid the resonance region,but also for the future of the spindle finite element analysis the method provides a basis

Key words:Pro/ENGINEER;CNC lathes;spindle;ABAQUS;finite element analysis

中图分类号:TH132.41

文献标志码:A

文章编号:1672-545X(2016)03-0044-05

收稿日期:2015-12-15

作者简介:纪海峰(1978-),男,黑龙江人,硕士,讲师/工程师,从事高速切削、CAD/CAM/CAE技术等方面工作。