N111非承载式车架机器人自动焊接可行性分析

2016-07-15秦志文谢陈阳

秦志文,赖 晓,谢陈阳

(1.上汽通用五菱汽车股份有限公司技术中心,广西 柳州545007;2.广西大学机械工程学院,广西 南宁530004)

N111非承载式车架机器人自动焊接可行性分析

秦志文1,赖晓2,谢陈阳1

(1.上汽通用五菱汽车股份有限公司技术中心,广西 柳州545007;2.广西大学机械工程学院,广西 南宁530004)

摘要:通过对汽车产品(零件、分组件、分总成)结构及生产现状的了解,采用部分产品做焊接试验,经过实验对比和理论分析,分析白车身前后车架采用机器人自动焊接的可行性。

关键词:白车身;焊接;机器人自动焊

目前大部分主机厂非承载式车身车架均采用人工弧焊的方式焊接纵梁与中间横梁。但是由于弧焊工位的劳动强度大、工作环境恶劣,严重影响工人的身体健康,再加上对于焊工的技能要求高、社会上弧焊工人缺口严重、人工成本增高等原因,故采用机器人弧焊代替人工焊接车架是目前主流的趋势[1-2]。故而以上汽通用五菱汽车股份有限公司N111非承载式车身为例,通过实验对比及理论分析,分析白车身前后车架采用机器人自动焊接的可行性。

机器人自动焊接是通过编写程序使焊枪按照设定的轨迹行走的自动化设备。如果各个组成模块之间配合良好、装夹准确、定位精确,焊接机器人可以非常准确地焊接焊缝。但是在实际的生产条件下,工件可能发生变形、尺寸不一致、夹具磨损及机器人的负载等,这些因素不能确保机器人焊接100%准确。比如焊接夹具受制造、装配和检测的条件等因素的影响,不可避免有一定偏差。因而无法保证焊接接头的位置和缝隙位置始终不出现位置的变化,这些不确定性使得弧焊机器人无法进行补偿,因而引入为机器人焊接提供焊缝搜索定位和跟踪系统激光视觉系统,能够提高焊接质量及减少焊接工艺过程的故障率。机器人自动焊接系统组成如图1所示,具体包括机器人系统、视觉系统、传感器及外部接口[3-5]。

图1 机器人自动焊接系统

1 目前现状

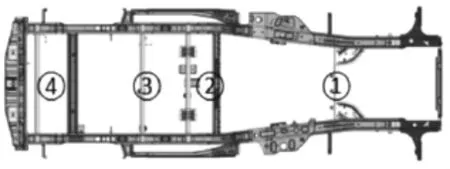

N111产品现状如下图2所示,主要是包括两根纵梁及编号为①②③④圆管状的横梁。设计上在纵梁上面开圆形孔与圆管状的横梁配合,通过CO2气体保护焊连接纵梁与横梁。目前该工位采用人工焊接,员工工作强度大、焊接质量不稳定等问题。

图2 N111产品图片

1.1产品设计配合间隙

采用机器人自动焊接的主要难题是产品的配合尺寸不稳定,零件(组件)之间的配合间隙难以控制。N111产品设计纵梁与4根钢管横梁之间的配合间隙如图3所示,从图中可以看出,钢管①与纵梁的设计间隙为1 mm,钢管②③④与纵梁的设计间隙为2 mm.

图3 N111产品设计纵梁与4根钢管横梁的配合间隙

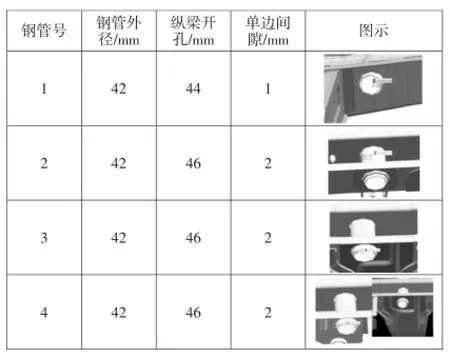

1.2产品实际配合间隙

实际的产品由于制造的条件的限制,无法保证零件实际的配合间隙与设计的配合间隙保持一致,零件受制造、装配、检测、夹具磨损及运输过程中变形导致实际尺寸与设计尺寸相差较大。我们考察了零件供应商生产的U型纵梁,发现其平行边的平行度和底边的垂直度没有很有效检测保证;现场用塞规检验①②③④号钢管的管孔,发现在塞规插入时,塞规和零件检测孔周向明显存在间隙不均匀现象,最大间隙差达1 mm左右。另外在钢管组件的焊接加工过程中,也存在零件的弯曲变形。

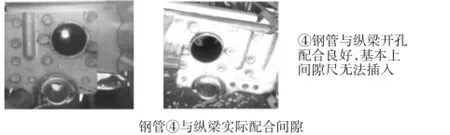

为此选取了两组装配好的样本,测量它们的实际配合间隙。以白车身尾端板指向前防撞梁为坐标系X向,在钢管与纵梁配合处取4个测点a、b、c、d,利用塞尺测量4个测点的实际装配间隙。测量结果如图4所示,结果显示①④号钢管与U型纵梁的配合间隙比较稳定,④号钢管与纵梁配合良好基本上塞尺无法插入配合间隙处,而②③号钢管与U型纵梁的配合间隙不稳定,最大的间隙差达到2.2 mm,对于机器人自动焊接产生很大的影响。

(续下图)

图4 N111产品纵梁与4根钢管实际的配合间隙

2 实验结果

2.1试片实验

为了验证N111四根钢管横梁与纵梁机器人CO2自动焊接的可行性。我们分别做了试片试验及实际零件焊接试验,试片试验分别做了对接焊缝及角焊缝。为了与产品的厚度匹配,选取试片的厚度为1.5 mm.

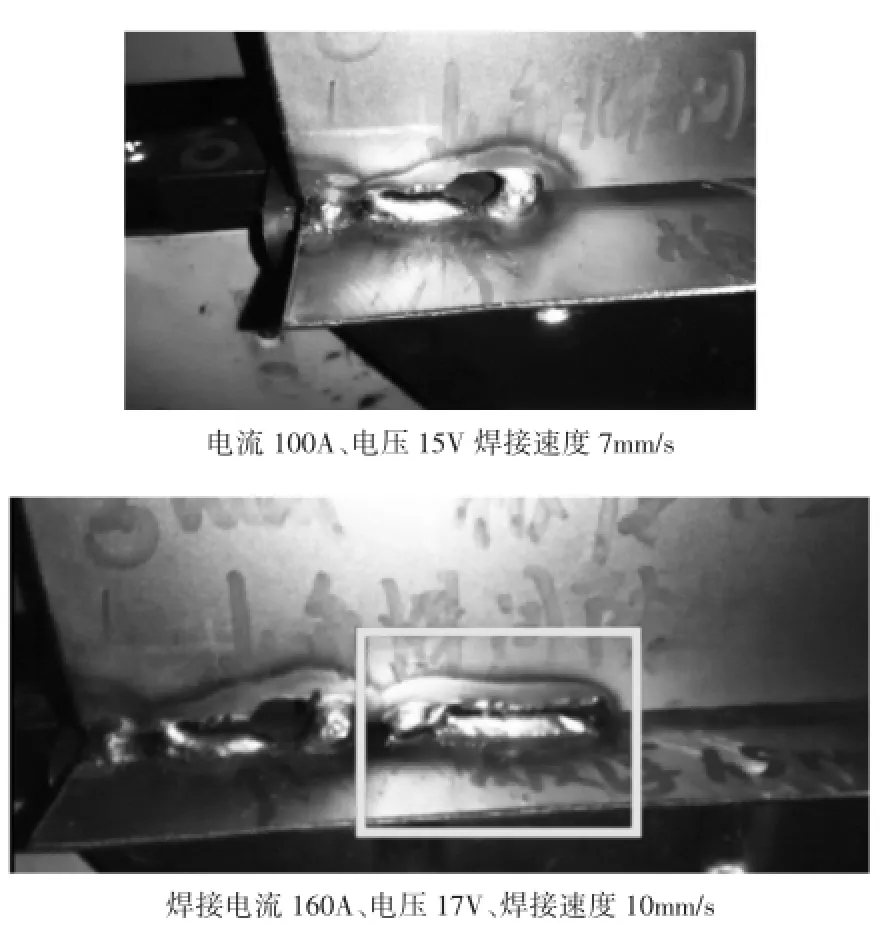

图5所示为1.5 mm对接试片机器人CO2自动焊接结果,焊接参数为电流160 A、电压17 V、焊接速度10 mm/s.可以看出1.5 mm对接试片可以形成很好的焊缝,没有出现咬边、烧穿等焊接缺陷。图6 为1.5 mm角接试片机器人CO2自动焊接示意图。总共实验2组,焊接参数分别为电流100 A、电压15 V焊接速度7 mm/s及焊接电流160 A、电压17 V、焊接速度10 mm/s,如图7所示。

图51 .5mm厚度对接试片机器人CO2自动焊接结果

图61 .5mm厚度角接试片机器人CO2自动焊接示意图

图71 .5mm厚度对接试片机器人CO2自动焊接结果

从图7可以看出1.5 mm角接试片机器人CO2自动焊接,当焊接参数为电流100 A、电压15 V焊接速度7 mm/s及焊接电流160 A、电压17 V、焊接速度10 mm/s时,角接试片均不能形成很好的焊缝,出现了咬边、塌陷等焊接缺陷。

而先采用较小电流打底,再用较大电流进行补焊,进行多道焊接时可以形成质量较好的焊缝,可以避免上述缺陷,焊接是首先采用焊接规范为电流100 A、电压13 V焊接速度5 mm/s进行打底焊接,再采用焊接规范为电流100 A、电压15 V焊接速度7 mm/s进行补焊,焊接结果如图8所示,可以形成质量较好的焊缝。

图8 先采用较小电流打底,再用较大电流进行补焊

2.2现场零件焊接实验

试片焊接实验可以得到较好的结果,而零件生产现场状态由于零件尺寸、运输、装配等因素,使得现场装配间隙与试片的状态还是有很大的差别。故而我们还进行了现场实车的机器人CO2自动焊接。首先采用焊接规范为焊接电流150 A、电压18 V、焊接速度0.5 m/min进行机器人CO2焊实验,实验结果如图9所示。从图中可以看出钢管与大梁焊接后的热影响区不均匀,没有形成圆形状,实验结果不是很理想。

图9 焊接电流150A、电压18v、焊接速度0.5m/min

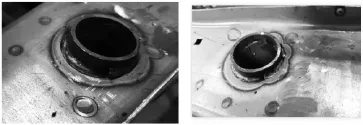

所以临时将焊接方法调整为MAG焊(Ar90% +CO210%),采用的焊接规范为焊接电流150 A、焊接压力16.5 V、焊接速度0.53 m/min.焊接结果如图10所示。从图中可以看出钢管与大梁可以形成很好的焊接接头,没有发现焊接缺陷,焊接质量很好。对比现场员工的手工焊接,需要员工具备很高的焊接技能,现场为分段焊接(左右手各焊一段),员工的工作环境恶劣,并且焊接成品的质量不稳定。

图10 焊接电流150A、焊接电压16.5v、焊接速度0.53m/min

3 焊接可行性分析

采用机器人弧焊需要良好的焊接条件,特别是被焊零件之间的间隙需要满足一定的条件。一般来说焊接薄板时,焊接间隙一般不超过焊丝直径的二分之一,而焊接中厚板(2.5 mm~4 mm)时焊接间隙一般需要控制在1.0之内。另外中厚板还可以采用多层多道焊。焊缝位置误差一般应控制在0.5之内。

对于N111非承载式车身前后车架焊接部位,纵梁板厚为1.8 mm,管件壁厚为2.2 mm~2.5 mm,由于是角接,间隙控制在1.0 mm之内,可以达到很好的效果。而焊接间隙在1.5 mm内,也是可以焊接的。从之前检测①②③④号钢管与大梁的间隙数据来看,前车架①号管和纵梁间隙最大为1.7,②④管的间隙最大为1.4 mm,而③号管的配合间隙最大为3.5 mm.在损失工作效率的情况下,也勉强可以进行焊接,但是最大困难是间隙大小在焊缝圆周分布是离散分布的,这个情况采用机器人焊接很难,而采用跟踪系统,目前设备的智能判断、智能多道焊判定、智能焊接参数匹配似乎还不成熟。从前车架①号钢管的焊接情况来看,由于理论间隙是1 mm,即使单边也不会超过2 mm,采用MAG焊能够取得比较好的效果。

4 结束语

经上分析,得出:

(1)对于前车架,在目前的状态下,采用MAG焊,重新设计夹具,工作站配置变位机,是可以实现机器人自动焊接并达到较好效果。

(2)对于后车架,在目前零部件状态下,尚不具备机器人自动焊条件。建议控制产品零件组件的精度,缩小配合公差,稳定不均匀间隙离散度后实施。

参考文献:

[1]王克鸿,周琦.重型车辆弧焊机器人自动焊接技术[J].国防制造技术,2009,06(3):28-37.

[2]谭一烔,周方明.焊接机器人技术现状与发展趋势[J].电焊机,2006,36(3):6-10.

[3]陈本善,吕娜.焊接智能化与智能化焊接机器人技术研究进展[J].电焊机,2013,43(5):23-36.

[4]宋金虎.我国焊接机器人的应用与研究现状[J].电焊机,2009,39(4):18-19.

[5]陈华斌,黄红雨.机器人焊接智能化技术与研究现状[J].电焊机,2013,43(4):8-15.

Analysis the Feasibility of N111 Non-Bearing Body Robot Automatic Welding

QIN Zhi-wen1,LAI Xiao2,XIE Chen-yang1

(1.SAIC GM WULING automobile co.,LTD technology center,LiuzhouGuangxi 545007,China;2.Guangxi University,Nanning 530004,China)

Abstract:Through the understanding of automotive(parts,components and sub assembly) structure and production situation of by product welding test,by comparing the experimental results and theoretical analysis,analysis the feasibility of the body frame robot automatic welding.

Key words:body-in-white;welding;robot automatic welding

中图分类号:TH162

文献标识码:A

文章编号:1672-545X(2016)03-0029-03

收稿日期:2015-12-01

作者简介:秦志文(1976-),男,广西博白人,中级工程师,研究方向:电气自动化。