城市自来水厂污泥制备烧胀陶粒的实验研究

2016-07-11吴雨欣

吴雨欣

(上海第二工业大学工学部,上海201209)

城市自来水厂污泥制备烧胀陶粒的实验研究

吴雨欣

(上海第二工业大学工学部,上海201209)

摘要:以自来水厂沉淀池脱水污泥、污水厂污泥、污水厂污泥焚烧灰为原料,实验室制备了轻质陶粒,通过配比优化研究,确定了自来水厂沉淀池脱水污泥、污水厂污泥、污水厂污泥焚烧灰的最佳质量配比区间为80~90:5~10:5~10。通过正交实验,研究了预热时间、预热温度、焙烧温度、焙烧时间等因素对烧胀陶粒性能的影响,通过对陶粒吸水率、表观密度等指标的测定,确定了最佳工艺参数:预热条件为300◦C、20 min;焙烧条件为1 150◦C、10 min。

关键词:污泥;自来水厂;陶粒;资源化

0 引言

随着我国社会经济和城市化的快速发展,城市污水不断产生,且其数量在大幅增长。到2013年底,全国公共供水厂的数量有将近2万座,其中市县有5110座,镇有14 059座;供水能力达4.2亿t/d;年供水总量达767亿t[1],其中,上海市中心城区日供水总量约为600万t/d,根据叶辉等[2]的研究初步计算,每年约产生沉淀池干污泥13万t。根据当前污泥处置工艺,污泥的最终处置一直是困扰自来水厂的一大难题,世界各国都在探寻有效的处理处置良策,其中污泥综合利用技术是研究和应用的热点。然而,尽管目前国内外流行的污泥综合利用技术很多,但大部分研究仅针对污水厂的污泥。如:金宜英、岳敏等[3-8]使用污水厂污泥为原料,采用“干化-烧结”的陶粒焙烧工艺,对原料配方和工艺参数进行了研究。针对水厂污泥,并能真正符合上海的区域特点、适应上海市目前社会经济发展形势的技术少之又少。造成这种情况的原因有很多,例如不具备技术的配套政策、技术成熟度不够等。本文对以水厂沉淀池污泥为主要原料的制备烧胀陶粒技术进行实验研究,以期为工业化应用提供理论基础。

1 实验

1.1原料来源和特性分析

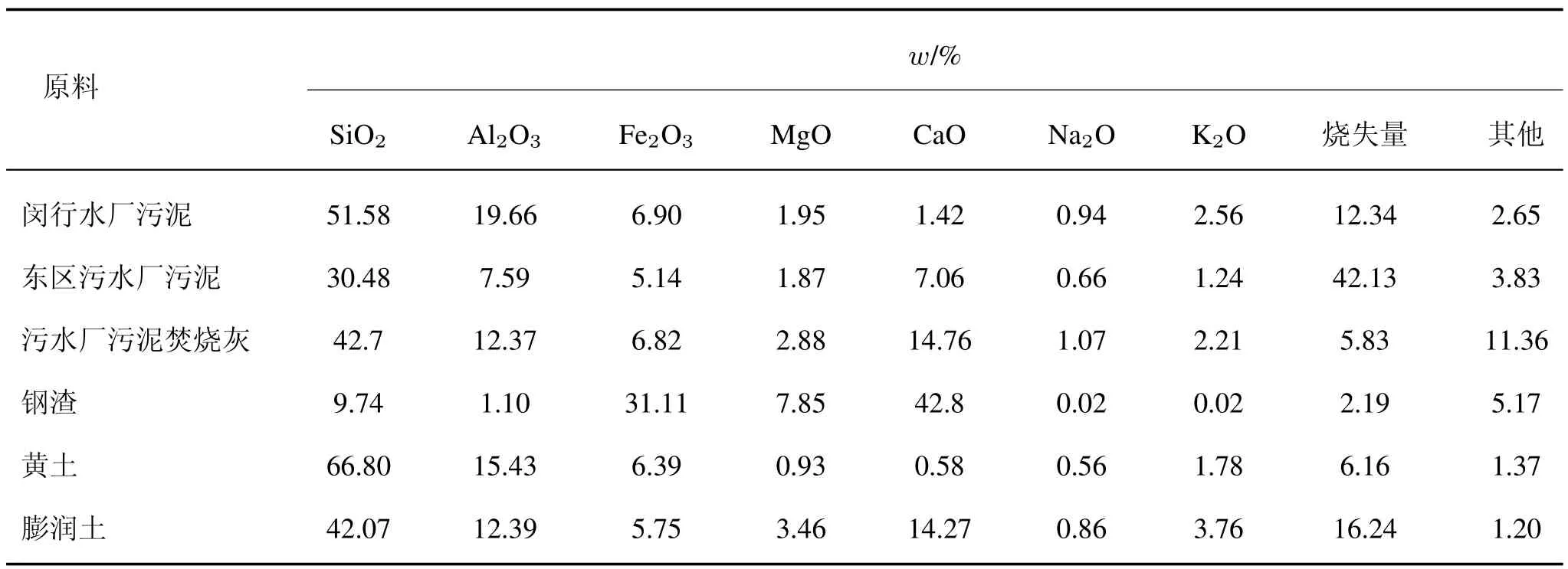

本实验中所需水厂污泥取自闵行水厂污泥脱水车间。污水厂污泥为上海东区污水处理厂脱水污泥,污水污泥焚烧灰取自上海石洞口污水厂污泥焚烧车间,钢渣取自上海宝山钢铁公司,膨润土和黄土均取自浙江省金坛市,前者外观呈灰白色,后者外观为黄色。所有原料均在实验开展前同一批取得。各原料化学成分见表1。

1.2材料及仪器

(1)材料:烧杯、量筒、耐火托盘、不锈钢药匙、蒸发皿等。

(2)仪器及生产厂家:见表2。

1.3实验流程

按照图1的陶粒制备工艺流程,将污水厂污泥、污水污泥焚烧灰粉磨过100目筛。将过筛好的原料放入干燥箱,备用。将水厂湿污泥(经测定,含水率为60%,按照湿重计算)与粉磨过100目筛的污水厂污泥、污水污泥焚烧灰混合。按实验设计方案,称取相应量的原料,拌好的混合料用手工搓成粒径5~10 mm的生料球。将生料球放入烘箱进行干燥处理。将干燥好的生料球取出,放入箱式电阻炉中,升温至预定温度后,进行保温。接下来将预热好的生料球快速移入已升至预定温度的程控式电炉中,在预定温度下焙烧至规定的时间后取出,冷却至室温即得到所需成品[9-12]。

性能分析按照GB/T17431.2-2010《轻集料及其试验方法》[13]中规定的方法对制成陶粒的堆积密度、表观密度、筒压强度、吸水率、软化系数、煮沸质量损失和烧失量等性能指标进行测定。

表1 各原料化学成分表Tab.1 The chemical composition of material

表2 仪器及生产厂家Tab.2 Instrument and manufacturer

图1 陶粒制备工艺流程Fig.1 Technological process of sintering of ceramisite preparation

2 结果与讨论

2.1原料的筛选实验(实验一)

为分析各种辅料在焙烧过程中的作用,实验设置6种原料配方(样品编号分别为1~6),均以闵行水厂污泥为主料。样品1为纯主料组成;其他各样品主料的质量分数(w)均为91.2%,每种样品只加入单一辅料,具体配置如表3所示。采用塑化法造粒后,均在同一工艺参数下烧制而成,焙烧工艺参数为预热温度300◦C、预热时间20 min、焙烧温度1150◦C、焙烧时间10 min。焙烧后陶粒的相关性能参数如表3所示。

实验结果表明,在相同的条件下,污水污泥焚烧灰具有良好的助熔助胀效果,而污水厂污泥可使陶粒表层玻璃态瓷釉质完整,吸水率最低。因此,本实验采用污水厂污泥和污水厂污泥焚烧灰作为辅助原料制备陶粒。

表3 实验一各样品原料配比及陶粒性能Tab.3 Ratio of reactants

2.2原料的最佳配比实验(实验二)

实验配置A、B两组样品,每组含6种不同配比的样品,各样品均以闵行水厂污泥为主料,以污水厂污泥和污水污泥焚烧灰为辅料。两组样品中,A组各样品的污水污泥焚烧灰质量分数相同,用于分析不同污水厂污泥掺加比例对工艺的影响,以考察污水厂污泥的最佳配比;B组各样品污水厂污泥质量分数相同,用于分析不同污水厂污泥焚烧灰掺加比例对焙烧工艺的影响。A、B两组样品的具体用料配比及制成的陶粒性能参数见表4。

表4 实验二样品用料配比及陶粒性能Tab.4 The ratio of sample materials and ceramisite properties

实验结果表明:A组样品所烧制的陶粒表观密度总体呈先降低后增加的趋势,而B组样品陶粒表观密度总体呈单一降低的趋势;吸水率变化趋势与表观密度相反,检测结果符合样品化学组成变化规律。初步确定污染厂污泥和污水污泥焚烧灰的掺加比例分别为7.5%和5%,通过进一步优化工艺参数和原料配比可望烧制出合格的陶粒产品。

2.3焙烧工艺条件

通过正交实验分析各工艺参数对样品焙烧特性的影响,各样品采用相同的主辅料配比,闵行水厂污泥、污水厂污泥和污水污泥焚烧灰质量分数分别为87.5%、7.5%和5%。正交实验中,预热温度(t1)、预热时间(τ1)、焙烧温度(t2)和焙烧时间(τ2)4因素均选取4种水平,不考虑因素间的交互作用。正交实验的考察指标为样品所烧制陶粒的吸水率和表观密度,正交实验设计和结果见表5和表6。

从表7可以看出:根据各工艺参数极差的大小,以上4项因素中对陶粒吸水率影响由大到小的次序为焙烧温度、预热时间、预热温度、焙烧温度,而对陶粒表观密度的影响大小依次为焙烧温度、预热温度、焙烧时间、预热时间。其中,K1、K2、K3、K4为指标(吸水率和表观密度)之和,k1、k2、k3、k4为平均指标(吸水率和表观密度)之和。

(1)焙烧温度对陶粒性能的两项指标而言均为最主要影响因素。按照降低吸水率和降低表观密度的目的,对于两项指标来说,焙烧温度应分别为1150◦C和1175◦C,但从表6可以看出,随着表观密度降低,1150◦C和1175◦C下陶粒的表观密度差异不大,而随着温度的进一步提高,所需能耗将快速增加,因此,陶粒的焙烧温度应取1150◦C。

(2)从预热温度对陶粒两项性能指标的影响排序来说,其对于陶粒焙烧特性的影响仅次于焙烧温度。从获得轻质陶粒的角度出发,预热温度应选择300◦C,而从降低吸水率的角度出发则应选择400◦C。由于温度由300◦C上升至400◦C的过程中,陶粒的吸水率具有快速上升的趋势,而表观密度的降低已逐渐趋缓,且选取较低的预热温度有利于降低焙烧能耗,所以,本研究确定预热温度为300◦C。

(3)预热时间对陶粒性能的影响仅次于预热温度。根据预热时间对陶粒吸水率和表观密度的影响,从降低吸水率和表观密度两方面考虑,预热时间应分别为20 min和10 min。由于预热时间对陶粒吸水率的影响位居4项工艺参数中的第2位,仅次于焙烧温度,而对于陶粒表观密度的影响在4项工艺参数中最小,同时,对于预热时间的选择,应首先从降低吸水率的角度入手,所以,本研究确定预热时间为20 min。

表5 正交实验的4因素和4水平Tab.5 The fator and level of orthogonal test

表6 正交实验结果Tab.6 The result of orthogonal test

表7 正交实验分析Tab.7 The analysis of orthogonal test

(4)对于焙烧时间来说,综合考虑其对吸水率和表观密度两项指标的影响作用大小,其对于陶粒焙烧特性的影响应为4项影响因素中的最小者。根据焙烧时间对陶粒吸水率和表观密度的影响,从有利于降低陶粒吸水率和表观密度入手,焙烧时间应为20 min。由分析曲线可知,当焙烧时间为10 min时,陶粒的吸水率与20 min时对应值差异甚小,而焙烧10 min后,陶粒表观密度的降低趋势随焙烧时间的延长已逐渐趋缓,且从本章前述研究可知,当焙烧温度为1150◦C,焙烧时间为10 min时,已具备成功烧制陶粒的温度条件。另一方面,高温焙烧阶段能耗较大,若焙烧时间由20 min减低至10 min,焙烧能耗可降低至原来的1/2。因此,从焙烧时间的作用大小、能耗情况等方面综合考虑,本研究确定陶粒的焙烧时间为10 min。

综上所述,本研究通过设计正交实验的方法,考察预热温度、预热时间、焙烧温度、焙烧时间4项工艺参数对陶粒焙烧特性的影响,在保证烧制合格陶粒产品的基础上,从改善陶粒性能和降低能耗等方面着手,综合分析了实际工作中应选择的运行参数值,分别为预热温度300◦C、预热时间20 min、焙烧温度1150◦C、焙烧时间10 min。

2.4陶粒性能测定

通过上述实验研究确定了利用自来水厂脱水污泥与污水厂污泥、污水污泥焚烧灰分的最佳配比及最佳焙烧参数。在此基础上,课题组在实验室中按照最佳工艺参数烧制陶粒,并委托第三方检测机构——上海市建筑科学研究院检测站,对陶粒主要的性能参数进行分析测试。

陶粒样品的烧制原料质量配比见表8。陶粒焙烧条件为:干燥温度120◦C,干燥时间120 min;预热温度300◦C,预热时间20 min;焙烧温度1150◦C,焙烧时间10 min。

实验室共烧制陶粒约18 L,其中12 L送交上海市建筑科学研究院检测站严格按照标准[13]中的相关要求进行测试。由于实验室焙烧条件的限制,所烧成的陶粒数量有限,本次测试仅委托上海市建筑科学研究院检测站测定了陶粒较为重要的堆积密度、筒压强度、吸水率、粒型系数及表观密度等5项性能指标。在送检的同时,课题组也对该批陶粒样品的部分性能指标进行了测定。该批陶粒样品性能指标的测定结果见表9。

表8 陶粒样品烧制主辅料配比Tab.8 The ratio of sample materials

表9 最优条件陶粒样品的性能指标分析结果Tab.9 The result of ceramisite properties on optimal condition

从表9可以看出,在委托第三方检测的5项陶粒性能指标中,除表观密度不属于标准要求的性能指标外,其他4项重要的陶粒性能指标——堆积密度、筒压强度、吸水率和粒型系数等均符合标准的要求,根据陶粒样品的堆积密度为420 kg/m3可以判定,该陶粒属于超轻陶粒。

上述4项指标本文也做了相应的测定,结果虽然与第三方的测定结果有差异,但仅吸水率的误差达到了10%,其余3项指标的误差均在2%~3%之间。这一方面说明本文对陶粒性能的测定结果具有较高的可信度;另一方面,本文测定的结果也表明,该批陶粒样品这4项指标也符合GB/T 17431.1-2010《轻集料及其实验方法》第1部分轻集料中的相关要求,属合格的超轻陶粒。

3 结论与展望

(1)以闵行水厂污泥为主料时,因化学组成的差异,金坛黄土具有抑制样品膨胀的作用,而污水污泥焚烧灰的掺入可显著改善样品的焙烧特性,并具有弥补污水厂污泥化学组成缺陷的作用,可用于取代钢渣。从改善主料膨胀特性、扩大污水处理厂污泥消纳量、提升资源化利用的效益着手,应以污水厂污泥和污水污泥焚烧灰为辅料。

(2)以闵行水厂污泥为主料、污水厂污泥和污水污泥焚烧灰为辅料焙烧制陶粒时,焙烧工艺参数对原料焙烧特性的影响顺序为焙烧温度、预热温度、预热时间、焙烧时间,为了在获得良好烧胀特性的同时降低工艺能耗,焙烧工艺的参数取值应为干燥温度120◦C、干燥时间120 min、预热温度300◦C、预热时间20 min、焙烧温度1150◦C、焙烧时间10 min。

(3)陶粒原料的配比方案应根据实际情况综合确定,当缺乏污水污泥焚烧灰时,以闵行水厂污泥纯料为原料即可烧制优等品超轻陶粒;当闵行水厂污泥、污水厂污泥、污水污泥焚烧灰含量分别为90%、5%、5%时,可烧制优等品超轻陶粒;当三者比例为87.5%、7.5%和5%时,可烧制合格品超轻陶粒。采用后者可消纳更多的污水厂污泥。

(4)国内外研究者对净水厂污泥资源化利用方式的研究很多仅仅停留在可行性分析或者实验室水平上,都属于探索性的研究,还没有大规模推广使用。很多净水厂为节省成本,普遍采用填埋等简单的方式处理净水污泥,浪费资源的同时也有可能带来不可预见的危害。综上所述,污泥资源化才是净水厂污泥处置的最终出路,而水厂污泥制备陶粒应本着从本地的实际需要出发,立足于本地资源,根据“因地制宜,节能利废,提高质量,促进多品种”的方针,以提高经济效益、环境效益为宗旨,促进及推动我国陶粒行业的发展。但是,真正想要实现水厂污泥批量资源化,达到综合利用的目的,还需要对产业化进行深入的研究[14-17]。

参考文献:

[1]曹燕进.城镇水务现状与发展趋势[J].水工业市场,2014(10):10-12.

[2]叶辉.自来水厂排泥水处理技术及其生产性应用研究[D].上海:同济大学,2000.

[3]邱兆富,周琪.内城市污水污泥的特点及处理处置对策[J].中国沼气,2004,22(2):22-25.

[4]秦峰,吴志超.老港填埋场终场规划及覆盖材料应用研究[R].上海:上海市环境工程设计科学研究院.同济大学环境科学与工程学院,2001.

[5]叶辉,陆在宏,康兰英.净水厂污泥替代部分原料煅烧水泥熟料研究[J].给水排水,2010,36(6):34-37.

[6]张建频.上海市城市污泥处理与处置方法探讨[J].建设科技,2002(10):64-66.

[7]谢志平.给水厂的污水及污泥处理[M].安徽:安徽科学技术出版社,1988.

[8]顾金山,陆在宏.水厂脱水污泥建材利用和产业化关键技术研究(总报告)[R].上海:上海市水务局等,2006.

[9]闫振甲,何艳君.陶粒生产实用技术[M].北京:化学工业出版社,2006.

[10]NAKOUZI S,MIELEWSKI D,BALL J C,et al.A novel approach to paint sludge recycling[J].Journal of Material Research,1998,13(1):53-60.

[11]TAY J H,SHOW S K.Resource recovery of sludge as a building and construction material:A future trend in sludge management[J].Water Science and Technology,1997,36(11):259-266.

[12]刘贵云.河道底泥资源化——新型陶粒滤料的研制及其应用研究[D].上海:东华大学,2002.

[13]中华人民共和国国家质量监督检验检疫总局.轻集料及其试验方法:GB/T17431.2—2010[S].北京:中国标准出版社,2010.

[14]田美玲,王东田.净水污泥脱水效能及资源化利用研究[D].苏州:苏州科技学院,2011.

[15]郭文娟,郄燕秋.净水厂排泥水处理工艺现状及发展方向[J].给水排水,2013(8):35-40.

[16]何纯提.净水厂排泥水处理[M].北京:中国建筑工业出版社,2006.

[17]贺君,王启山,任爱玲.给水厂与污水厂污泥制陶粒技术研究[J].环境工程学报,2009,3(9):1653-1657.

Experimental Study on Producing Sintering of Ceramisite Waterworks Sludge

WU Yuxin

(College of Engineering,Shanghai Polytechnic University,Shanghai 201209,P.R.China)

Abstract:The waterworks sludge,sewage sludge,incinerator ash of sewage sludge,are chosen to be the raw materials of the ceramsite in the laboratory.The best prescription of the ceramsite has been confirmed through the test method,namely waterworks sludge:sewage sludge:incinerator ash of sewage sludge=80−90:5−10:5−10(m:m:m).Studying on the burning craft parameters by orthogonal test design method,author also draws the best burning craft parameters,based on water absorption and apparent density,namely pre-burn temperature:300◦C,time of pre-burning:20 min.It is 1150◦C to burning temperature,10 min to time of burning.

Keywords:sludge;waterworks;ceramisite;resource utilization

中图分类号:X703.1

文献标志码:A

文章编号:1001-4543(2016)02-0099-08

收稿日期:2015-09-30

通信作者:吴雨欣(1983—),男,上海人,工程师,硕士,主要研究方向为水处理。电子邮箱yxwu@sspu.edu.cn。