爆破-锚喷联合支护技术研究

2016-07-07吴多华乔卫国

吴多华,乔卫国,李 伟,刘 兴

(山东科技大学 土木工程与建筑学院,山东 青岛 266590)

爆破-锚喷联合支护技术研究

吴多华,乔卫国,李伟,刘兴

(山东科技大学 土木工程与建筑学院,山东 青岛 266590)

摘要:为解决梁家煤矿煤2巷道的冒顶和底鼓现象,根据自然拱及爆破理论,针对煤2巷道由断面形状引起的巷道拱形两侧出现的应力集中现象,提出一种爆破-锚喷联合支护的方案, 在巷道45°及135°斜上方一段距离进行爆破:一方面对应力集中区起到卸压作用;另一方面在巷道45°及135°斜上方的顶板范围内形成自然拱,充分发挥围岩的自撑能力,使拱内成为卸压区,降低支护强度。通过应用FLAC3D数值模拟软件对爆破-锚喷支护方案进行模拟,数值模拟结果显示,这种新的支护方案很大程度上解决了煤2巷道的冒顶和底鼓现象。并通过矿压检测确定新支护方案的可靠性,为煤矿的安全高效生产提供了技术支持。

关键词:煤2巷道;冒顶;自然拱;爆破;锚喷;应力集中;支护

充分利用岩体强度,发挥岩体的自承能力,既是新奥法的主要原则[1],也是当前被认为最合理的支护理念,这样既可以提高围岩的稳定性,又能节省支护成本。爆破能够将作用于巷道周边的应力集中区向围岩深部转移,从而减缓、降低巷道周边地应力的作用水平[2]。在适当位置进行爆破,还能使得围岩在巷道周围形成自然拱,发挥围岩的自承能力,保证围岩的稳定性。

针对梁家煤矿煤2巷道开挖支护后出现的冒顶和底鼓现象,提出爆破-锚喷联合支护方案,即在巷道的45°及135°斜上方一段距离进行爆破,并随着巷道的向前开挖,每隔5 m进行一次爆破循环,并及时进行锚杆支护,最后全断面喷射混凝土。并通过FLAC3D数值模拟,检验该支护方案解决煤2巷道的冒顶和底鼓现象的应用效果。

1—φ18 mm,长1 100 mm的锚杆;2—φ18 mm,

1工程概况

梁家煤矿煤2顶底板煤层直接顶板为含油泥岩,致密,韧性大,层位稳定,自然状态下平均抗压强度为25 MPa。属易冒落顶板。煤层直接底板相变大,主要岩性有:炭质泥岩、泥岩及粘土岩、粉砂岩及中-粗砂岩,这些岩相变化较大,无规律可寻,砂岩泥质胶结,结构疏松,容易发生底鼓现象。其老底为砂岩夹粘土岩,自然状态下平均抗压强度为18.5 MPa。

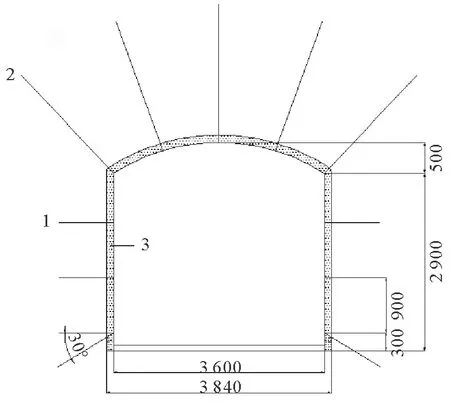

煤2巷道原支护参数:原支护方案主要采用锚喷支护,喷厚为100~120 mm。选用高强螺纹钢锚杆,采用两种不同长度规格锚杆:①长2 250 mm,直径Φ18 mm,间排距为900 mm×1 000 mm; ②长1 100 mm,直径Φ18 mm,间排距900 mm×1 000 mm。具体如图1所示。

两种锚杆锚固力设计值为100 kN要求,扭矩不小于300 N·m。

喷射混凝土:强度等级为C25,总厚度为120 mm。

2爆破-锚喷联合支护方案

爆破能够有效改变岩石的有效弹性模量,将应力集中区的应力传递到深部围岩中;同时,适当的爆破距离可以使顶板形成承载拱,降低巷道围岩的应力水平,从而能减少支护强度,保证巷道围岩的稳定性。

2.1爆破支护参数的确定

在巷道基角处深部围岩进行深孔松动爆破,在其周围依次形成爆腔、破碎区、裂隙带和震动区。其中卸压作用带为破碎区和裂隙带。其破碎区半径一般为装药半径的2~3倍,裂隙带半径可由式(1)求得[3]:

(1)

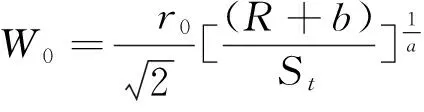

为保证在巷帮垂直钻眼爆破不影响巷帮,需要考虑埋药深度,设定密集系数m=1,并假定装药中心为药包中心,单个装药最优抵抗线W0为

(2)

为确保巷道周边完好无损,可进行炸药安全埋置深度的设计,但须注意巷道基角处炮眼深度应比上述W0略深些。

将巷道围岩中泥岩的物理力学性质参数以及炸药爆炸参数代入式(1)、(2)中,得到爆炸卸压炸药安全埋置深度W0= 3.4 m,裂隙带半径为2.2 m。

爆破孔孔距的大小取决于爆破影响范围。若 2 个孔距过大,则孔间爆破裂隙无法贯通,甚至由于两爆破孔之间裂隙没贯通,导致一部分应力传向采空区,诱发冒顶、片帮及底鼓现象。孔距过小,则裂隙扩展范围重叠,造成爆破能量的浪费。一般认为爆破孔间距为5~8 m最为合适[4],本研究取爆破孔距为5 m。

爆破过程中,为了减少由爆炸应力波所产生的裂隙数量,同时增大爆生气体的作用时间,采用不耦合装药,其中不耦合系数越大,爆破裂纹的数量越少,裂纹长度越长[5],本研究采用1.4的不耦合系数。

根据巷道的围岩特征,为确保巷道周边完好无损,设计炸药安全埋置深度为3.4 m,巷道底部基角处炮眼深度安全埋置深度略深,卸压爆破中单孔装药量0.66 kg。爆破器材选用T-320型水胶炸药,其爆速D= 4 400 m /s,药卷直径d=17. 5 mm,长度为350 mm,钻眼半径r0= 21 mm。炮眼的封孔长度根据经验选择1.5 m。

2.2锚喷支护参数的确定

爆破后在顶板上部范围内形成承载拱,这时需要锚杆的配合来加固围岩,防止卸压区的围岩垮落。按自然平衡拱理论得到自然平衡拱的最大高度为

(3)

其中:a1为自然平衡拱的最大跨度;f为普氏系数;h为巷道的最大高度;φ为岩石的内摩擦角;a为巷道宽度的一半。

根据煤2巷道的断面尺寸可以确定,形成自然拱的最大跨度为3.97 m, 最大拱高为1.59 m。

图2 自然平衡拱示意图

根据自然平衡拱理论,如图2所示,1为滑动破裂面,根据式(3)确定巷道直墙最顶端距滑动破裂面为1.34 m,因此水平锚杆所需长度要大于1.34 m,而原支护方案中取的1.1 m,不符合自然平衡拱的支护需要。新支护方案中,取水平锚杆长度为1.6 m。根据式(3)所求的最大拱高,则顶板锚杆的长度要大于1.59 m,新支护方案顶板继续采用长2 250 mm的锚杆。为避免实际支护施工中施工人员操作失误,顶底板和两帮都采用长2 250 mm的锚杆。

3计算模型的建立及数值模拟

采用FLAC3D数值模型,模拟煤2巷道在原支护方案中应力场及位移场的演化规律,确定在原支护方案中出现冒顶及底鼓的原因,并采用爆破-锚喷联合支护的方案,通过两者之间对比,确定新支护方案的可靠性。

3.1模型的建立

根据计算出的爆破参数及锚杆支护参数,模拟建立一个长×宽×高=30 m×50 m×30 m的区域,划分313 723个节点和305 280个单元,如图3所示。在模型上表面施加19.68 MPa的垂直应力,模拟上覆岩层自重,并限制其侧面的水平位移,固定底面三个方向的位移。模型采用摩尔-库伦屈服准则,材料参数如表1所示。

3.2开挖支护后围岩应力场演化特征

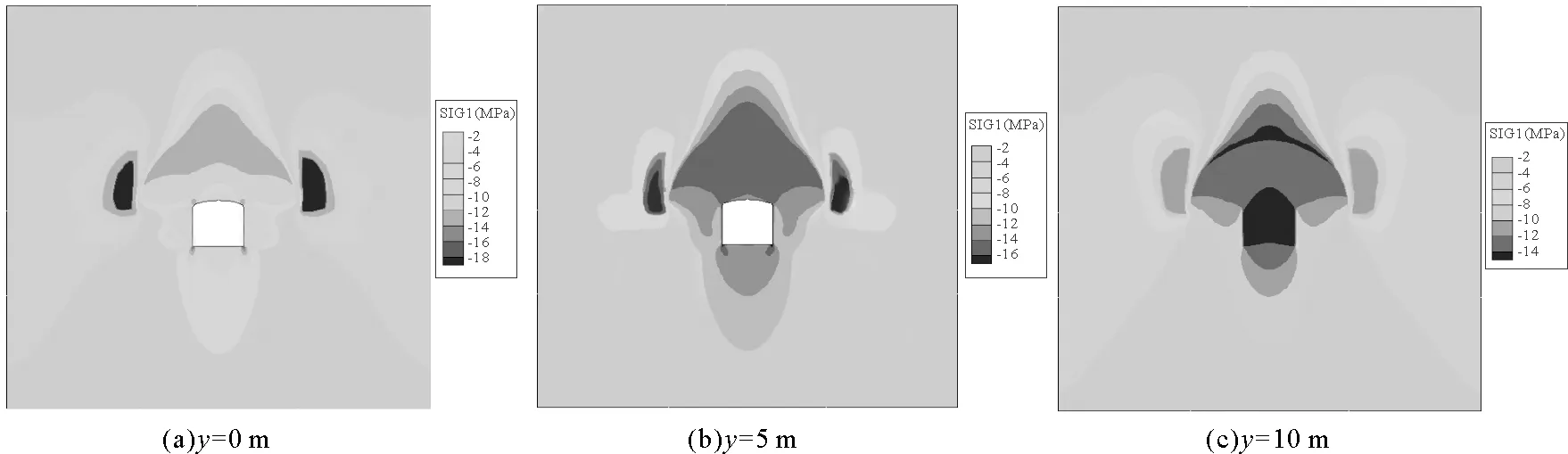

巷道开挖5 m以后,分别对工作面后5 m (y=0 m)、工作面(y=5 m)和工作面前5 m (y=10 m)处进行应力场模拟分析,最大主应力分布如图4所示。

图3 三维数值模型

名称泥岩煤炭质泥岩中砂岩密度/(kN·m-3)22.1613.5018.4025.81抗拉强度/MPa2.20.51.63.4体积模量/GPa2.581.2511.1012.34剪切模量/GPa2.861.3811.6018.53粘聚力/MPa2.50.892.53.6内摩擦角/(°)23152535

图4 不同位置的最大主应力云图

由图4可知,开挖5 m后及时进行锚喷支护,三个不同位置都有一个共同的特征:巷道顶板45°及135°斜上方出现应力集中区域,在y=0 m处最大主应力值达到18 MPa,并随着y的增大最大主应力逐渐减少,y=10 m处最大主应力为14 MPa。顶板上方及底板下方也出现不同程度的高应力区域。上述现象是由巷道断面的形状造成的:巷道拱形为非半圆形,巷道受力不均匀,使得上部分应力向拱形两侧传递,符合实际理论。以上最大主应力值说明在原来支护方案下出现冒顶和底鼓现象的可能性。

3.3开挖支护后围岩位移场演化特征

围岩位移分布如图5~6所示。

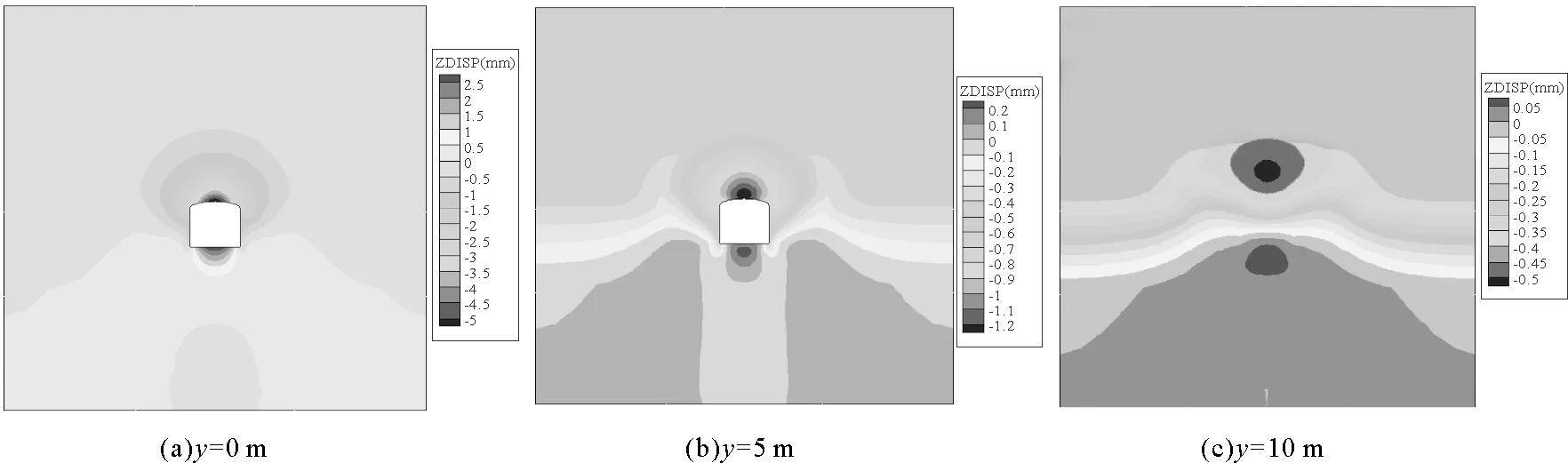

图5 不同位置的垂直位移云图

图6 不同位置的水平位移云图

由图5可知,在y=0 m处,巷道顶板的最大垂直位移为60 mm,底板最大底鼓量为30 mm;y=5 m处,巷道的位移与y=0 m处的位移量几乎相同,区别在于y=0 m处的位移扰动区比较大;y=10 m处,巷道最大垂直位移量为0.6 mm,说明对开挖区域影响比较小。

由图6可知,在y=0 m处,巷道两帮的最大水平位移量为80 mm;y=5 m处,巷道两帮的最大水平位移为25 mm;y=10 m处,最大水平位移量为0.5 mm,几乎不发生变化。

通过数值模拟可以得出水平和垂直位移量,采空区的位移量变化比较明显,原支护方案不能有效控制冒顶和底鼓现象。

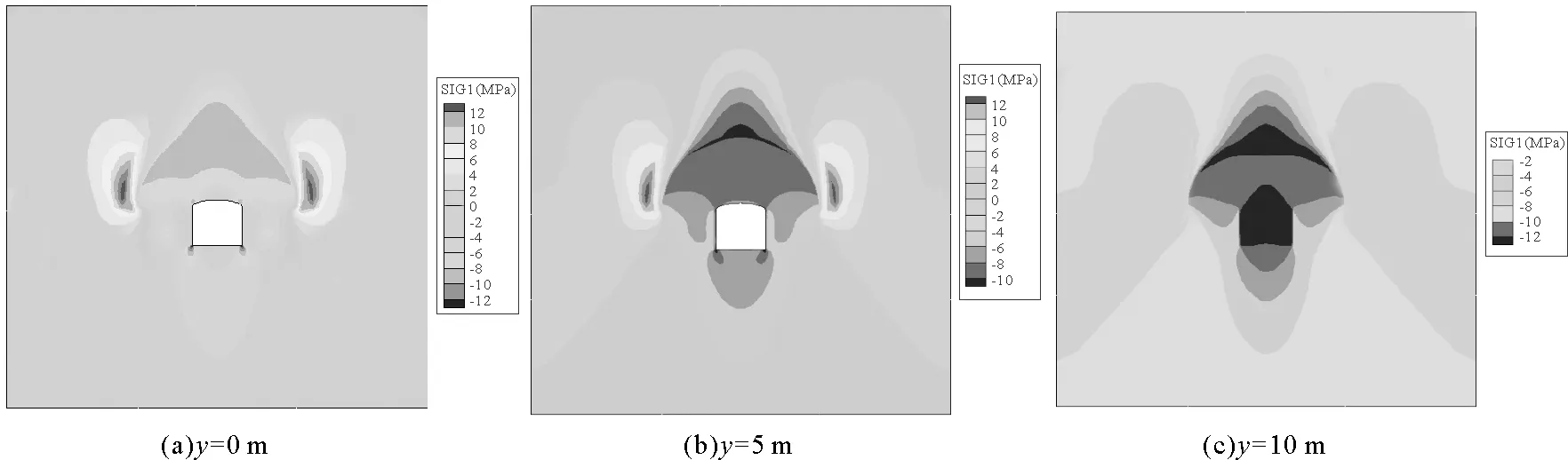

3.4新支护方案下巷道应力场演化规律

采用爆破-锚喷联合支护方案,其中爆破卸压作用:一是为解决巷道顶板斜上方出现的应力集中现象,二是能够使巷道顶板围岩形成承载拱,发挥巷道围岩自承能力,保证巷道围岩的稳定性。

由图7可知,在y=0 m处,巷道斜上方进行爆破卸压后,在爆破一定范围内,最大主应力成为正值,说明爆破区域出现了受拉区域。巷道顶板处最大主应力为10 MPa,而在原支护方案中顶板的最大主应力为18 MPa。由于爆破的影响,底板范围的一部分应力也向爆破区域传递,底板的最大主应力降为10 MPa左右,说明新的支护方案能够有效降低顶底板的最大主应力水平。y=5 m处与y=0 m处几乎相同。在y=10 m处,由于没有进行爆破,斜上方没出现受拉区域,并且新支护方案对未开挖区的扰动比较小,能够保证正常施工。

图7 不同位置的最大主应力云图

由图8可知,在新的支护方案下,y=0 m处,巷道顶板的最大垂直位移量为5 mm,底板的最大底鼓量为2.5 mm。原支护方案下,巷道顶板的最大垂直位移量为60 mm,底板的最大底鼓量为30 mm,位移量减少12倍左右。y=5 m处,巷道顶板最大垂直位移量为1.2 mm,底板的最大底鼓量为0.2 mm,与原支护方案下的顶板最大沉降量60 mm和底板最大底鼓量30 mm相比,同样减少12倍左右;y=10 m处,最大垂直位移量为0.5 mm,几乎没有太大变化。

图8 不同位置的垂直位移云图

图9 不同位置的水平位移云图

由图9可知,在y=0 m处,巷道两帮最大水平位移为7 mm,原支护方案中,巷道两帮的最大水平位移为80 mm,位移量减少10倍以上;y=5 m处,巷道两帮的最大水平位移为2.5 mm,原支护方案中巷道两帮的最大水平位移为25 mm,同样降低10倍左右。y=10 m处,巷道最大水平位移量为0.45 mm,变化不大。

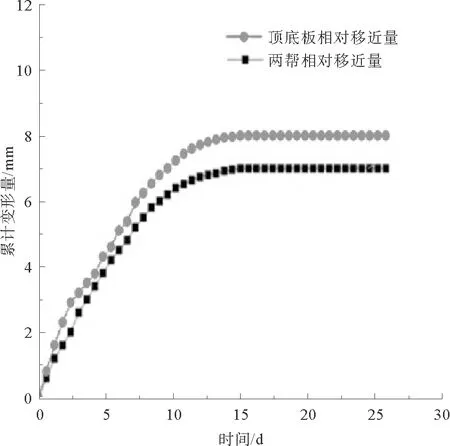

图10 巷道围岩相对移近量曲线

以上数据说明在新的支护方案中,把巷道直墙部分最上部的1 100 mm锚杆换成1 600 mm的锚杆,以及在爆破作用下,可有效控制巷道两帮的水平位移量及巷道顶板的沉降量。

4矿压检测

为了确定改进支护方案的有效性及支护后的稳定性,需要对新支护方案进行检测。采用测力锚杆测试锚杆体不同部位受力状态,每一个断面布置4个测点,断面测点采用中腰线“十字布点法”[8]。采用测杆、测枪量测,检测巷道围岩位移变化量,巷道表面围岩相对移近量曲线如图10所示。

由图10的数据分析可知,巷道表面变形随时间推移逐渐达到一个稳定状态,顶底板最终位移量为8 mm左右,两帮相对移近量为7 mm。可见,通过改进支护方案,可以有效控制顶底板的位移量,保证了巷道的安全稳定。

5结论

1)非圆形拱巷道受力不均匀,在上部压力作用下,使得应力向拱形两侧传递,在拱形两侧一定范围内形成应力集中区。

2)通过确定合理的爆破距离及爆破参数,可以使得顶板形成承载拱,降低顶板一定范围内的压力,从而降低支护强度。在应力集中区进行爆破能起到很好的卸压作用。

3)支护锚杆的长度可由自然平衡拱理论确定,确定锚杆支护的可靠性。

4)爆破-锚喷联合支护能有效控制顶底板位移量,对降低支护强度、减少支护成本、提高围岩的稳定性具有重要意义。

参考文献:

[1]王渭明,杨更社,张向东,等.岩石力学[M].徐州:中国矿业大学出版社,2010.

[2]田建胜,靖洪文.软岩巷道爆破卸压机理分析[J].中国矿业大学学报,2010,39(1):50-54.

TIAN Jiansheng,JING Hongwen.Blasting to relieve pressure around a soft rock roadway[J].Journal of China University of Mining &Technology,2010,39(1):50-54.

[3]夏红兵,徐颖,宗琦,等.深部软岩巷道爆破卸压技术及工程应用研究[J].安徽理工大学学报(自然科学版),2007,27(1):13-16.

XIA Hongbing,XU Ying,ZONG Qi,et al.Research on the technology of unloading blast for a deep soft rock tunnel and its engineering application[J].Journal of Anhui University of Science and Technology(Natural Science),2007,27(1):13-16.

[4]周声才,李栋,张凤舞,等.煤层瓦斯抽采爆破卸压的钻孔布置优化分析及应用[J].岩石力学与工程学报,2013,32(4):808-812.

ZHOU Shengcai,LI Dong,ZHANG Fengwu,et al.Optimization analysis of drilling layout based on blasting releasing pressure and its application[J].Chinese Journal of Rock Mechanics and Engineering,2013,32(4):808-812.

[5]徐颖,沈兆武.装药不偶合系数对爆破裂纹控制的试验研究[J].岩石力学与工程学报,2002,21(12):625-629.

XU Ying,SHEN Zhaowu.Study on control of blast crack by decoupling charge index[J].Chinese Journal of Rock Mechanics and Engineering,2002,21(12):625-629.

[6]王茂源,薛华俊,白晓生,等.基于FLAC3D的煤巷支护方案优化及应用[J].中国煤炭,2012,38(9):40-42.

WANG Maoyuan,XUE Huajun,BAI Xiaosheng,et al.Optimization and application of roadway support program based on FLAC3D[J].China Coal,2012,38(9):40-42.

[7]乔卫国,孟庆彬,林登阁,等.深部软岩巷道锚注联合支护技术研究[J].西安科技大学学报,2011,31(1):22-27.

QIAO Weiguo,MENG Qingbing,LIN Dengge,et al.Research and case analysis of bolting-grouting combined support technology in deep soft-rock roadway[J].Journal of Xi’an University of Science and Technology,2011,31(1):22-27.

[8]孟庆彬.深部高应力软岩巷道变形破坏机理及锚注支护技术研究[D].青岛:山东科技大学,2011.

(责任编辑:吕海亮)

Research on Blasting and Bolt-shotcrete Combined Support Technology

WU Duohua,QIAO Weiguo,LI Wei,LIU Xing

(College of Civil Engineering and Architecture,Shandong University of Science and Technology,Qingdao,Shandong 266590,China)

Abstract:To solve the problems of roof fall,floor heave and stress concentration on both sides of the arched roadway caused by sectional shape in Coal 2 roadway of Liangjia Coal Mine,a supporting scheme of blasting and bolt-shotcrete combined support technology was proposed based on the natural arch and blasting theory.Blasting was conducted at a distance of 45°and 135°above the roadway,which could relieve pressure from the stress concentration region on one hand,and on the other hand could reduce the supporting intensity by turning the inner natural arch formed on the roof 45° and 135° upward of the roadway into the pressure relief zone and give full play to the self-supporting capacity of surrounding rock.This supporting scheme of blasting and bolt-shotcrete combined technology was simulated with the help of FLAC3D.The simulated results show that this new supporting scheme is able to solve the problems of roof fall and floor heave in Coal 2 roadway to a large extent.The reliability of this supporting scheme,ascertained by mine pressure monitoring,can provide technical support for coal production with safety and high-efficiency.

Key words:Coal 2 roadway;roof fall;natural arch;blasting;bolt-shotcrete;stress concentration;support

收稿日期:2015-09-08

基金项目:国家自然科学基金项目(51174128);教育部新世纪优秀人才支持计划项目(NCET-07-0519);山东科技大学研究生科技创新基金项目(YC140322)

作者简介:吴多华(1991—),男,山东新泰人,硕士研究生,主要从事岩体加固理论与技术的研究.E-mail:980400170@qq.com E-mail:qiaowg1@163.com

中图分类号:TD353;TB41

文献标志码:A

文章编号:1672-3767(2016)02-0050-07

乔卫国(1963—), 男,山东荣成人,教授,博士生导师,主要从岩体加固理论与技术的研究,本文通信作者.