微弧氧化电极制备条件对三维光电催化的影响

2016-07-07孙志伟苏会东

孙志伟,苏会东

(沈阳理工大学 环境与化学工程学院, 辽宁 沈阳 110159)

微弧氧化电极制备条件对三维光电催化的影响

孙志伟,苏会东

(沈阳理工大学 环境与化学工程学院, 辽宁 沈阳 110159)

摘 要:利用微弧氧化方法在钛网表明制备了Ag+修饰的钛网膜电极,采用SEM和EDS对钛网膜电极进行表征,研究了钛网膜电极制备条件对三维光电催化亚甲基蓝脱色效率的影响。结果表明:当以微弧氧化电解液选择Na3PO4, Na3PO4的浓度6 g/L,电压270~310 V,电解液中加入的Ag+的浓度为0.010 mol/L,微弧氧化5 min制备的钛网膜为主电极,三维光电催化体系中亚甲基蓝的浓度为5 mg/L,硫酸钠浓度为0.01 mol/L,外电压为2 V,对亚甲基蓝的脱色率可以达到54.3%。

关 键 词:三维光电催化;钛网膜电极;微弧氧化;脱色率

从1972年Fujishima和Honda[1]首次提出了受光辐射的TiO2粒子表面,可以发生光解水的现象以来,人们逐渐对这一发现进行了一系列深入的研究和探讨,Garey[2]等人利用二氧化钛光催化性成功降解了水体中的氯代联苯,自此逐渐将这一技术应用到环保领域,随着人们更加深入的研究,开始出现三维光电体系,三维光电体系相比二维电极体系电极表面积大,传质速率快,电流效率和时空效率高,能耗更低,能有效的脱色和降解有机物,从而使其研究和应用具有极为重要的价值[3]。

1 实验部分

1.1 试剂

浓盐酸、无水乙醇、钛酸四丁酯、无水硫酸钠、氢氧化钠、磷酸钠、硝酸银等均为分析纯;亚甲基蓝为化学纯;蛭石、钛网、石墨为市售。晶体管恒电位仪 HDV-7C(福建畅联电子有限公司),三维光电催化反应装置(自制)。

1.2 钛网膜电极制备

以经预处理后的3 cm×6 cm钛网为阳极,相同尺寸的钢板为阴极,一定浓度的Na3PO4作为电解液,采用自制的电位仪进行微弧氧化。反应开始电压控制在270~310 V,电流为0.6~0.8 A,通电之后3 min左右产生火花放电现象,之后开始计算时间,为微弧氧化时间,继续通电不同时间后,即得到微弧氧化钛网膜电极。

1.3 微弧氧化负载Ag的TiO2膜电极制备

以1.2方法制备的钛网膜为主电极,通过三维光电催化确定微弧氧化法制备钛网膜主电极最佳条件,在该条件的电解液加入不同浓度的AgNO3溶液混合均匀后作为电解液,按照1.2方法制制备出负载Ag的钛网膜电极。

1.4 三维电极光电反应体系

采用自制三维光电反应装置,150 mL烧杯为反应容器,把0.01 mol/L的硫酸钠10 mL加入到50 mL浓度为5 mg/L的亚甲基蓝中作为目标降解液,利用1.2方法制备的钛网膜和同体积的钛网分别为阳极和阴极,以HDV-7C晶体管恒电位仪提供2 V的外电压,两电极间距选择为3 cm,填充的粒子电极TiO2/蛭石粒子和石墨粒子分别为0.2 g和0.8 g[4],以紫外灯(20 W)作为实验反应光源,光照高度选择为10 cm,溶液的pH选取6.0,光电催化反应时间为60 min,进行光电催化实验,每隔一段时间测量降解液吸光度,通过公式η=(A0-A1)/A0计算三维光电催化反应对亚甲基蓝的脱色率,其中A0为反应前初始溶液的吸光度值,A1为反应后的吸光度值。

2 结果与讨论

2.1 主电极的表征

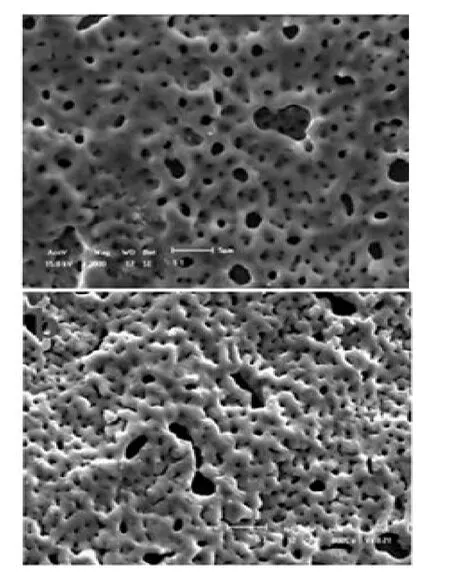

如图1(a)为钛网电极微弧氧化1 min和图1 (b)微弧氧化5 min后的钛网膜电极SEM表面形貌图,可以清晰的看出,微弧氧化1 min的钛网膜电极表面还比较平滑,但已经有一定的氧化膜生成,随着微弧氧化继续进行,可发现微弧氧化5 min后的钛网膜电极表面形成了凹凸不平的氧化膜,有明显的沉积物形成,钛网表面的氧化膜会改变其光催化性能。

图1 微弧氧化法制备的钛网电极SEM图Fig.1 Titanium mesh electrode prepared by micro-arc oxidation SEM figure

图2为微弧氧化负载Ag的钛网膜电极的能谱分析图,由于Ag离子的浓度相比较低,并且反应在相对较短时间内完成,所以能够成功负载上钛网的Ag的量并不会很高,由图2可以看出,在微弧氧化钛网电极表面已经成功的负载上Ag离子,且有TiO2的存在,各元素比例为O:16.33%,Ti:81.95%,Ag:1.72%。

图2 Ag离子负载钛网膜电极的能谱分析Fig.2 Ag ion load titanium mesh membrane electrode EDS figure

2.2 微弧氧化电解液浓度对三维光电催化降解率的影响

按照1.2方法进行微弧氧化实验,Na3PO4的浓度分别选取:3、4、5、6、7、8 g/L,微弧氧化时间选取5 min,实验的方法按照1.4进行,实验结果如图3。

图3 微弧氧化法电解质浓度对三维光电催化降解率的影响Fig.3 Effect of micro-arc oxidation electrolyte concentration on the degradation rate of the three-dimensional Photoelectrocatalytic

由图3可以看出,当Na3PO4的初始浓度为6 g/L时,对亚甲基蓝的脱色效果最好为37.5%,高于或低于此浓度,都会降低脱色效果。电解质浓度对氧化膜的性能影响较大,溶液中电解质浓度的增加,意味着游离离子增多,导电性增大,体系回路中的电阻降低,导致微弧放电更佳剧烈[5],所以,提高电解质浓度,会促进微弧氧化反应进行,而且膜层的平均生长率也会不同程度得到提高。但过高的电解质浓度会影响膜的形成,由于反应过于剧烈,膜层的成膜质量会受到一定的影响,降低脱色率。本实验确定的最佳浓度为6 g/L。

2.3 微弧氧化时间对三维光电催化降解率的影响

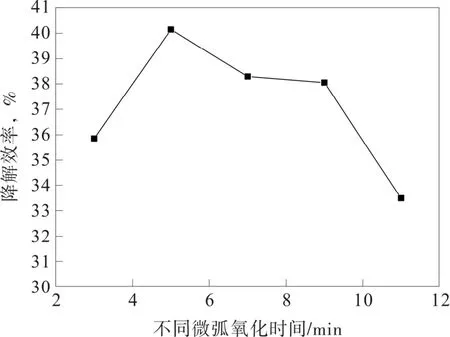

按照1.2实验方法进行微弧氧化实验,微弧氧化时间选取:3、5、7、9、11 min,电解质浓度确定为6 g/L,按照1.4方法进行三维光电催化实验,结果如图4。

图4 微弧氧化时间对三维光电催化降解率的影响Fig.4 Effect of micro-arc oxidation time forthree-dimensional photoelectric Degradation rates

由图4可以看出,微弧氧化的反应时间为5 min时三维光电催化效果最好,效率可以达到40.3%。反应时间会影响钛网电极表面成膜的厚度和质量,进而影响钛网电极光电催化性能。对于时间的确定应该考虑微弧氧化过程和膜层厚度的控制两方面,微弧氧化过程先是阳极生成氧化膜,然后才进入微弧氧化阶段。刚开始时表面生成大量颗粒物,反应继续进行逐渐在表面生成微孔,厚度也在增加,同时分布更均匀,有利于降解效率的提高。但是当反应持续时间过长,光催化性能将会降低,这是因为在微弧氧化的初期阶段,溶液的温度较低,形成的二氧化钛是不稳定的、催化性能较强的锐钛矿TiO2,而随着微弧氧化时间的延长,溶液的温度逐渐升高,此时形成了稳定的金红石型TiO2,抑制了光催化性能的提高。因此,本实验微弧氧化5 min时光电催化效果最佳。

2.4 微弧氧化电解液中Ag+浓度对三维光电催化降解率的影响

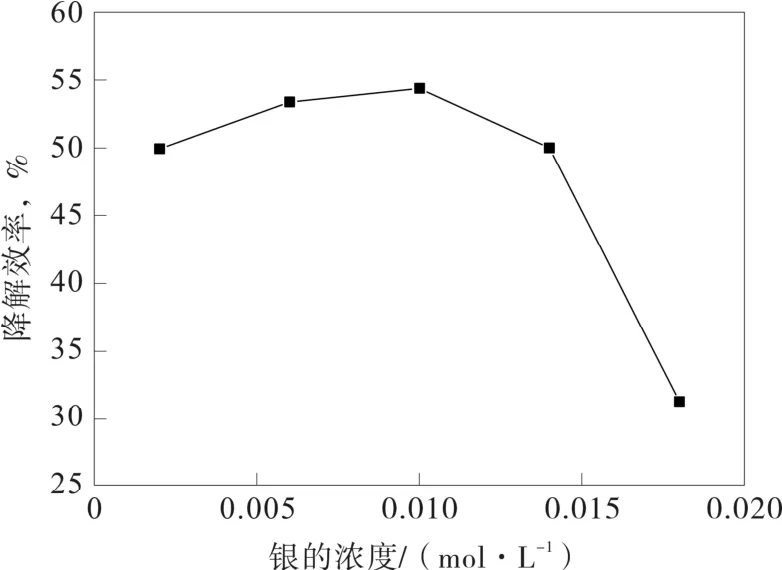

按照1.3实验,Ag+浓度选取:0、0.005、0.010、0.015、0.020 mol/L,电解质的浓度选6 g/L,微弧氧化时间选取5 min,制备出微弧氧化负载银的钛网,以其为阳极,按照1.4实验进行三维光电催化实验,实验结果如图5。

由图5知,当Ag浓度为0.010 mol/L时,钛网电极的光电催化效果最好为54.3%,而当Ag浓度过高或者过低时,钛网电极的光电催化效果都会降低,说明微弧氧化电解过程中Ag的参与对TiO2膜表面有影响。根据图2可以看出,在微弧氧化钛网电极表面已经成功的负载上了Ag,表明Ag在TiO2膜沉积修饰了TiO2膜。Ag在半导体的表面一般形成纳米级的原子簇[6],Ag进入氧化膜后作为光生电子的接收器,破坏电子-空穴的复合几率,所以能提高光催化的效率[7]。Ag负载量较少时,同时也能形成导带以下的Ag簇,由于n值较小,TiO2导带向其传递电子能量小,所以光催化效率提高的不大,但是当n值增大到一定程度以后,Ag簇本身变成了一个空穴,成为光生电子的一个复合中心,不利于光催化反应的进行。负载的Ag量多少与作用效果可用下式表示[8]:

当n值增大到一定程度以后,Ag簇的功能函数接近体相Ag,化学反应(2)和(3)竞争,Ag就会变成一个复合中心,使三维光电催化效率降低。当Ag+浓度为0.010 mol/L时,钛网电极的光电催化效果最好为54.3%。

图5 微弧氧化电解液中Ag+浓度对三维光电催化降解率的影响Fig.5 Effect of micro-arc oxidation electrolyte Ag+concentration on the degradation rate of thethree-dimensional Photoelectrocatalytic

3 结 论

采用微弧氧化的方法制备钛网膜电极。当Na3PO4电解液浓度确定为6 g/L,加入电解液中的银离子浓度为0.010 mol/L,微弧氧化电压在270~310 V,微弧氧化的反应时间为5 min,制备出了经过Ag修饰的钛基二氧化钛网膜,以该膜作为三维光电催化体系的主电极,三维光电催化体系降解目标物亚甲基蓝液为5 mg/L,电解质硫酸钠的浓度0.01 mol/L,外加电压为2 V,光电催化反应60 min,对亚甲基蓝的脱色率有明显的增高,达到54.3%,比没有负载银时的降解率40.3%高13%,说明对钛网膜主电极进行银的修饰能明显的提高三维光电催化体系的降解率。

参考文献:

[1]Fujishima A, Honda K. Electrochemical photolysis of water at asemiconductor electrode[J]. Nature,1972, 238:37-38.

[2]Carey J H, Lawrence J,Tosine H M. Photodechlorinati- on of PCBs inpresence of titanium-dioxide in aqueous suspenseons[J]. Bulletin of Environmental Contamination and Toxicology,1976,16:697-701.

[3]汪群慧, 张海霞, 马军,等. 三维电极处理生物难降解有机废水[J].现在化工, 2004, 24(10):56-59.

[4]张思宇,孙若一,李莹雪,等.铜修饰微弧氧化二氧化钛网电极三维光电催化研究[J]. 应用化工,2006(10):747-751.

[5]杨巍, 蒋百灵, 时惠英. LY12 铝合金微弧氧化膜层的形成与生长机制[J]. 中国有色金属学报, 2010, 20(10):1949-1954.

[6]刘守新,曲振平,韩秀文,等.Ag担载对TiO2光催化活性的影响[J]. 催化学报,2004(02):133-137.

[7]倪平,李静,闫亮,杨立明,等. TiO2/Ag型抗菌活性碳纤维的制备和性能表征[J]. 材料科学与工程学报,2004(06):816-819.

[8]苏会东,郝清伟,邵忠财,等.载银微弧氧化TiO2膜光催化杀菌研究[J].稀有金属快报,2005(10):22-2.

工艺与装备

Effect of of Micro-arc Oxidation Electrode Preparation Conditions on Three-dimensional Photoelectrocatalysis

SUN Zhi-wei,SU Hui-dong,

(School of Environmental and Chemical Engineering, Shenyang Ligong University, Liaoning Shenyang 110159, China)

Abstract:The Ag modified titanium electrode was prepared by micro arc oxidation; SEM and EDS were used to characterize the electrode. Using methylene blue solution as simulated target, effect of different electrolytes, electrolyte concentration, oxidation time and concentration of Ag+on decolorization rate of three-dimensional system was studied. The results show that, micro-arc oxidation electrolyte should choose Na3PO4, when the concentration of Na3PO4is 6 g/L, micro-arc oxidation time is 5 min, the concentration of Ag+is 0.010 mol/L, concentration of methylene blue in the electrolyte is 5 mg/L, sodium sulfate concentration is 0.01 mol/L, three-dimensional external voltage is 2 V, the decolorization rate of methylene blue can reach to 54.3%.

Key words:Three-dimensional photoelectrocatalysis; Titanium membrane electrode; Micro-arc oxidation;Decolorization rate

中图分类号:TQ 028

文献标识码:A

文章编号:1671-0460(2016)02-0305-03

收稿日期:2015-11-05

作者简介:孙志伟(1990-),男,吉林长春人,硕士,2016年毕业于沈阳理工大学,研究方向:光催化污染物净化技术。E-mail:464124457@qq.com。

通讯作者:苏会东(1963-),男,教授,博士,研究方向:环境净化功能材料。E-mail:suhd1963@126.com。