插装式比例节流阀多目标遗传算法结构优化

2016-07-06赵劲松朱汉银任旭辉

赵劲松 朱汉银 任旭辉 姚 静

1.燕山大学河北省重型机械流体动力传输与控制实验室,秦皇岛,066004 2.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,066004 3.燕山大学,秦皇岛,066004

插装式比例节流阀多目标遗传算法结构优化

赵劲松1, 2,3朱汉银3任旭辉3姚 静1, 2,3

1.燕山大学河北省重型机械流体动力传输与控制实验室,秦皇岛,0660042.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,0660043.燕山大学,秦皇岛,066004

摘要:提出了插装式比例节流阀先导级结构参数优化设计方法。在插装式比例节流阀非线性数学建模的基础上,通过仿真研究了先导级结构参数的改变对整阀动态特性的影响规律。为提高设计效率,充分考虑了优化过程中各参数的约束条件。提出了基于多目标遗传算法的插装式比例节流阀结构优化方法,以提高其动态特性。对优化前后的整阀动态特性进行了验证。研究结果表明:基于优化设计方法设计的整阀动态特性显著提高。

关键词:插装式比例节流阀;优化设计;遗传算法;结构优化

0引言

插装式比例节流阀广泛应用于压铸机、液压机及冶金行业等大型重型装备[1],是大流量液压执行器的关键控制元件,具有通流能力强、响应速度快、能承受高压和耐磨损等优点。该插装阀由主阀和先导级阀两部分组成,先导级阀决定着整阀的动态特性[2],因此,提高先导级阀的动态特性是提高整阀特性的关键。

国内外学者对插装式比例节流阀进行了大量研究并取得了丰硕的研究成果。Latour[2]重点研究了液动力对二通插装阀控制性能的影响,分析了不同结构形式下液动力的变化规律,并采取一定措施进行补偿,且通过试验进行了验证。Gimkiewicz[3]对大流量插装式比例节流阀的控制特性进行了分析,并通过优化电压/电流转换器、采用高性能比例电磁铁、采用非线性控制等方法来提高其动态特性。Back[4]重点研究了不同先导控制和反馈形式对阀动态及抗干扰特性的影响。文献[5-6]对插装式比例节流阀非线性数学模型进行了分析,从理论上推导了主动式比例插装阀结构参数与系统需求相匹配的设计公式。文献[7-8]分析了插装式比例节流阀的主阀结构参数对整阀动静态特性的影响,但未研究其优化方法。姚静等[9]运用CFD(computationalfluiddynamics)方法对插装式比例节流阀主阀芯和主阀套进行了结构设计和可视化研究。本文基于插装式比例节流阀的数学建模及仿真分析研究先导级阀结构参数对整阀动态特性的影响,揭示其对整阀的影响规律,制定结构参数的约束条件,提出多目标遗传算法优化设计方法以提高参数设计效率。

1结构参数对整阀动态特性的影响

插装式比例节流阀结构组成和工作原理分别如图1所示,图中,A、B、C分别为主阀芯的A腔、B腔、C腔,D、E分别为主阀芯控制腔的D腔、E腔。

1.1插装式比例节流阀数学建模

本文以图1所示的DN80插装式比例节流阀为研究对象,对其进行机理建模。

由于大流量插装式伺服阀的先导级阀,其动态响应频宽要远高于主级的频宽[10],因此,将先导级阀简化为二阶振荡环节:

(1)

式中,Ksv为先导级阀的增益;ωsv为先导级阀的频宽;ζsv为先导级阀的阻尼比(无因次)。

先导级阀进油体积流量为

(2)

先导级阀回油体积流量为

(3)

式中,xv为先导级阀阀芯位移;ps为先导级阀供油压力;p0为先导级阀回油压力;pE为主阀芯控制腔E的压力;pD为主阀芯控制腔D的压力;Kd为等效流量系数。

如果考虑主阀芯的两腔泄漏和油液压缩性,则主阀芯控制腔进油体积流量和进油腔容积为

(4)

主阀控制腔回油体积流量和回油腔容积[11]为

(5)

式中,Ap为主阀芯控制腔活塞有效面积;x为主阀芯行程;Cip为主阀芯控制腔内泄漏系数;Cep为主阀芯控制腔外泄漏系数;βe为有效体积弹性模量;V0E为主阀芯控制腔E的初始容积;V0D为主阀芯控制腔D的初始容积。

插装式比例节流阀主阀芯结构如图2所示。

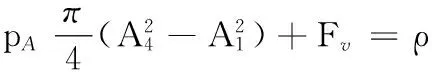

液流从主阀芯A腔的节流口流入控制容腔,经过插装阀芯的节流口F流出控制容腔,由动量守恒定律可得

(6)

式中,A4为主阀芯上腔面积;A1为主阀芯下腔面积;Fv为施加于控制体上的作用力;ρ为油液的密度;Q为通过主阀口的流量;vA为油液通过主阀A口的速度;vB为油液通过主阀B口的速度;θ为油液流出方向与阀芯径向横截面中心之间的夹角。

由此可知,作用在主阀芯的液动力Fy为

(7)

由图2可知,阀芯上腔依靠阻尼孔与主阀A口实现连通,阻尼孔个数为6。可得流经该阻尼孔的总体积流量为

(8)

式中,d为阻尼孔直径;l为阻尼孔长度;μ为液压油动力黏度;pc为主阀芯上腔压力;pA为主阀A口压力。

由流量连续性原理可知

(9)

将式(8)代入式(9)可得,作用于主阀芯主阀口与主阀芯上腔的压力和FA为

(10)

根据牛顿第二定律,插装式比例节流阀主阀芯的动力学平衡方程为

AppE-AppD+AxpA=

(11)

式中,mt为折算到主阀芯控制腔活塞上总质量;Ax为主阀芯环形锥面在其轴向方向上的投影面积;Bp为负载及主阀芯的阻尼系数;Ff为负载及主阀芯的库仑摩擦力。

在位移-电反馈型插装式比例节流阀中,通过装在主阀芯尾部的LVDT位移传感器构成闭环,其原理采用调制-解调测量放大电路[12],数学模型为

uf=kfxp

(12)

式中,uf为比例阀反馈电压信号;kf为位移传感器增益。

通过上述分析,可建立插装式比例节流阀控制框图,如图3所示。

1.2插装式比例节流阀动态影响因素分析

根据上述数学模型,基于MATLAB/Simulink仿真平台建立整阀仿真模型,并对其动态特性的影响因素进行仿真分析。系统仿真模型的主要参数见表1。

1.2.1ps对整阀动态特性的影响

保持其他参数不变,将供油压力ps由5MPa逐级增为30MPa,得到主阀位移阶跃响应特性曲线,如图4所示。随着ps的增大,主阀芯位移响应时间缩短,但其超调量增大。由此可知,兼顾稳定性和快速性,当ps=15MPa时,整阀的动态性能接近最佳。

1.2.2W对整阀动态特性的影响

保持其他参数不变,分别选取插装式比例节流阀先导级阀面积梯度W为0.3mm、0.5mm、0.7mm、0.9mm,主阀位移阶跃响应曲线如图5所示。可见,随着W的增大,主阀位移响应时间减小,但其超调量增大,从而在提高了整阀快速性的同时降低了稳定性。因此,选取合适的W要兼顾整阀的快速性和稳定性。

1.2.3ωsv对整阀动态特性的影响

插装式比例节流阀开环特性影响整阀的快速性和稳定性,液压动力元件固有频率ωn和先导级阀的频宽ωsv决定着整阀的开环传递函数[13]。而ωsv决定着整阀的频宽,保持其他参数不变,将ωsv由30Hz逐级增为90Hz,得到主阀位移阶跃响应曲线,如图6所示。可见,随着ωsv的增大,主阀位移响应时间缩短,系统超调量也相应减小。因此,先导级阀频宽可根据插装式比例节流阀动态特性的需求适当选取。

2结构参数的优化设计

由仿真结果可知,插装式比例节流阀各个参数对其动态特性的影响相互制约,传统设计过程繁琐,工作量大,且难以实现优化设计,因此,需研究自动优化方法。

插装式比例节流阀先导级阀结构参数的优化设计问题属多目标、多极值、非线性的优化问题,采用传统优化方法难以实现对其优化。多目标遗传算法(multi-objectivegeneticalgorithm)是模拟自然界生物进化过程而设计的一种优化方法,它不仅能有效跳出局部极值点而逐渐趋近全局最优点,而且遗传算法基于编码的操作简单、速度快的特点使得采用多目标遗传算法可较好地解决此类问题。实际上遗传算法在阀优化设计中已经有了许多成功的应用[14]。

2.1目标函数的建立

控制系统的动态性能要求是“稳、准、快”三个方面,插装式比例节流阀可等效为一个简单的阀控缸系统。在保证其稳定的前提下,对于插装式比例节流阀快速性和准确性两方面的性能指标可以通过时域指标给出,包括瞬态指标和稳态指标。

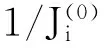

插装式比例节流阀的快速性可以以阀的调整时间作为评价指标。提高插装式比例节流阀的快速性,可以使控制指标J1最小,其表达式为

(13)

式中,c(∞)为插装式比例节流阀主阀最终稳态值。

为了提高插装式比例节流阀的控制精度,需要使控制指标J2最小,其表达式为

(14)

式中,Y0为单位输入信号;Y(t)为输出信号。

插装式比例节流阀的超调量越小,整阀的稳定性越好。因此,提高插装式比例节流阀稳定性,可以使控制指标J3最小,其表达式为

(15)

式中,c(tp)为阶跃响应曲线达到第一个峰值所需要的时间。

由于同一组插装式比例节流阀结构参数不可能使阀各指标达到最优,因此,需要根据各优化指标的权重大小来设定总体目标函数,其形式为

(16)

2.2优化变量及约束条件

在插装式比例节流阀主级结构和参数已知的前提下,设计待优化参数为插装式比例节流阀先导级阀中独立的结构和外部参数,并且在动态优化目标函数中选择先导级阀频宽ωn、阀口面积梯度W和先导级阀的控制压力ps,则待优化参数X=[x1x2x3]T=[ωnWps]T。

插装式比例节流阀先导级阀通常选用比例阀、伺服阀或比例伺服阀。根据文献[15],取插装式比例节流阀先导级阀频宽的范围为

0≤ωn≤200Hz

插装式比例节流阀主阀芯速度的稳定性和控制精度受先导级阀阀口流量增益的直接影响,而流量增益在很大程度上是由阀口面积梯度所决定的,阀的面积梯度与圆周均匀分布的节流槽形状又有直接关系。常见的比例方向阀节流槽的形状有三角形、矩形和半圆形等[16],通过上述文献中的计算可以估算先导级阀面积梯度大致为0.03mm≤W≤1.5mm;根据相关资料,取插装式比例节流阀先导阀的面积梯度范围为

0.01mm≤W≤1.5mm

根据1.2.1节仿真结果,随着先导阀供油压力升高,插装式比例节流阀响应时间缩短,稳态误差减小,但主阀稳定性降低。查阅相关样本可知,先导级阀的供油压力大约在15MPa左右,故先导级阀供油压力的范围选为

10MPa≤ps≤20MPa

综上所述,优化模型的约束条件为

2.3构造个体适应度函数

遗传算法要用个体适应度函数来评价个体的优劣,个体的适应度函数值越大,该个体被遗传到下一代的概率越大;反之,该个体被遗传到下一代的概率越小。适应度必须是非负值,因此,应设计一种通用且有效的转换关系,用它来保证目标函数值到个体适应度之间的转换函数一直取非负值。对于求目标函数最小值的优化问题,转换方法如下:

约束条件和评价函数是遗传算法优化设计的前提。遗传算法的具体流程如图7所示。

3仿真与实验

3.1优化仿真

以式(16)为优化目标,对DN80插装式比例节流阀进行了优化设计。采用MATLAB编写遗传算法代码,设置种群数为20,初始种群是根据DN80插装式比例节流阀结构参数自动生成的。设置最大进化代数为200,过代自动终止,设置变异概率为0.4。遗传算法优化过程最佳适应度值和最佳个体如图8所示。

根据图8,随着代数的增加,最佳适应度值与平均适应度值趋于平稳,到43代时几乎重合,说明找到了满足插装式比例节流阀动静态特性的最佳个体。优化前后的参数对比见表2。优化前后整阀的阶跃响应曲线如图9所示。优化前后整阀相应的动态性能指标见表3。

3.2试验

自主开发的DN80插装式比例节流阀主阀组件的实体和整阀试验测试系统硬件组成如图10所示。插装式比例节流阀测试试验平台上装有主阀位移传感器,能够实时检测主阀芯位移。

在插装式比例节流阀主阀空载情况下,试验条件如下:优化前先导级阀频宽为40Hz、阀口面积梯度为0.0314mm、供油压力为15MPa、优化后先导级阀频宽为80Hz、阀口面积梯度为0.0341mm、供油压力为15MPa。

在x=20mm阶跃给定信号和正弦给定信号、频率f=1Hz条件下,优化前后主阀芯位移响应曲线,如图11~图13所示。图11a所示为优化前和优化后x=20mm时主阀芯阶跃响应曲线,图11b所示为其阶跃响应局部放大图。从图11可以看出,在给定100%阶跃信号情况下,主阀达到稳定性的要求,优化前后仿真与实验趋势一致,优化前阀的响应时间约为80ms,优化后响应时间能达到63ms,具有较好的动态特性,系统响应快,超调量小于20%,稳态误差约0.045mm。由图12和图13可以看出,优化后对应的插装式比例节流阀轨迹跟踪精度较优化前明显提高。

4结论

(1) 本文分析了先导级阀的结构参数对插装式比例节流阀动态特性的影响,揭示了结构参数设计规律,可为类似结构的插装式节流阀设计提供一定的技术支撑。

(2) 提出了基于多目标遗传算法的插装式比例节流阀优化设计方法,并研究了各设计变量和约束条件。

(3) 以DN80插装式比例节流阀为研究对象,对其进行了优化设计,其动态响应特性大大提高;并验证了优化结果的正确性。

参考文献:

[1]杨强.液压元件的发展与装备制造业的振兴[J].现代机械,2010(3):1-3.

YangQiang.DevelopmentofHydraulicComponentsandtheRevitalizationoftheEquipmentManufacturingIndustry[J].ModernMachinery,2010(3):1-3.

[2]LatourC.DevelopmentandTestingofMeasuresAimedattheReductionofFlowForcesin2-wayCartridgeValvesf[J].OelhydraulikundPneumatik, 1994, 38(1/2): 54-58.

[3]GimkiewiczK.CombinedProportionalValveand2-wayCartridgeValveControlforHydraulicDriveSystems[J].OelhydraulikundPneumatik, 1993, 37(1): 43-45.

[4]BackW.DesignSystematicandPerformanceofCartridgeValveControls[C]//InternationalConferenceonFluidPower.Tampere,1987: 1-48.

[5]孔晓武, 方锦辉, 蒲增坤.主动式比例插装阀与系统工况的匹配性设计[J].浙江大学学报(工学版), 2014, 48(1):15-20.

KongXiaowu,FangJinhui,PuZengkun.CompatibilityDesignofActiveProportionalCartridgeValvewithSystemConditions[J].JournalofZhejiangUniversity(EngineeringEdition),2014,48(1):15-20.

[6]方锦辉,孔晓武,魏建华.伺服比例阀的非线性建模与实验验证[J].浙江大学学报(工学版),2014,48(5):785-790.

FangJinhui,KongXiaowu,WeiJianhua.NonlinearModelingandValidationofaServo-solenoidValve[J].JournalofZhejiangUniversity(EngineeringEdition), 2014, 48 (5):785-790.

[7]李苏铭, 权龙.插装式比例节流阀动态响应的影响因素[J].液压与气动,2015(2):8-11.

LiSuming,QuanLong.FactorsAffectingDynamicResponseofCartridgeProportionalThrottleValve[J].HydraulicAndPneumatic, 2015 (2):8-11.

[8]王松峰, 赵虎, 权龙,等.流量反馈型电液比例方向阀动静态特性研究[J].机械工程学报,2014,50(8): 205-212.

WangSongfeng,ZhaoHu,QuanLong,etal.ResearchontheDynamicandStaticCharacteristicsofElectro-hydraulicProportionalDirectionValvewithFlowFeedback[J].JournalofMechanicalEngineering,2014, 50(8): 205-212.

[9]姚静, 俞滨, 李亚星.一种插装式比例节流阀主阀套通孔新结构研究[J]. 中国机械工程,2014, 25(4):466-470.

YaoJing,YuBin,LiYaxing.ANewStructureoftheMainValveSleeveoftheProportionalThrottleValve[J].ChinaMechanicalEngineering,2014, 25(4):466-470.

[10]易达云, 邓华, 夏毅敏,等.高速大流量插装式比例节流阀的建模与验证[J].现代制造工程, 2009(6):38-41.

YiDayun,DengHua,XiaYimin,etal.ModelingandValidationofHighSpeedandLargeFlowCartridgeProportionalThrottleValve[J].ModernManufacturingEngineering, 2009(6):38-41.

[11]李敏强, 寇纪淞, 林丹.遗传算法的基础理论与应用[M].北京:科学出版社, 2002.

[12]李松晶, 鲍文, 王莹.采用遗传算法的新型节能电磁换向阀的优化设计[J].机械工程学报, 2001, 37 (7):79-81.

LiSongjing,BaoWen,OptimalDesignofNewTypeenergy-savingSolenoiddirectionalControlValveusingGeneticAlgorithm[J].JournalofMechanicalEngineering, 2001, 37 (7):79-81.

[13]王纪森, 王博.力反馈电液伺服阀优化[J].计算机仿真,2011, 28(3): 77-81.

WangJisen,WangBo.OptimizationofForce-feedbackElectro-hydraulicServo-valve[J].ComputerSimulation, 2011, 28(3):77-81.

[14]孟飞, 陶刚, 张美荣.自动变速器比例电磁阀优化设计与分析[J].兵工学报, 2014, 35(5):590-596.

MengFei,TaoGang,ZhangMeirong.OptimizationDesignandAnalysisofHighSpeedWetProportionalSolenoidValve[J].ActaArmamentarii,2014, 35(5):590-596.

[15]毛志勇, 徐胜利, 闵莉艳.高频响电液伺服比例阀发展展望[J].液压与气动, 2012 (3): 98-100.

MaoZhiyong,XuShengli,MinLiyan.TheViewofHigh-frequencyElectro-hydraulicPropotionalServoValve[J].HydraulicandPneumatic,2012 (3): 98-100.

[16]冀宏, 王东升, 丁大力. 非全周开口滑阀阀口面积的计算方法[J]. 兰州理工大学学报, 2008, 34 (3): 48-51.

JiHong,WangDongsheng,DingDali.TheCalculationMethodofWholeCircumferenceOpeningSpoolValveOrificeArea[J].LanzhouUniversityofTechnology,2008, 34 (3): 48-51.

(编辑陈勇)

StructuralOptimizationofCartridgeProportionalThrottleValveBasedonMultiObjectiveGeneticAlgorithm

ZhaoJinsong1,2,3ZhuHanyin3RenXuhui3YaoJing1,2,3

1.HebeiProvinceKeyLaboratoryofHeavyMachineryFluidPowerTransmissionandControl,YanshanUniversity,Qinhuangdao,Hebei, 0660042.KeyLaboratoryofAdvancedForging&StampingTechnologyandScience(YanshanUniversity),MinistryofEducationofChina,Qinhuangdao,Hebei,0660043.YanshanUniversity,Qinhuangdao,Hebei,066004

Keywords:cartridgeproportionalthrottlevalve;optimizationdesign;geneticalgorithm;structureoptimization

Abstract:Thispaperpresentedoptimizationdesignmethodofcartridgeproportionalthrottlevalvespilotstructureparameters.Theinfluencesofthepilotstructuralparametersonthedynamiccharacteristicsofthewholevalvewasstudiedbysimulationbasedonnonlinearmathematicalmodelofthecartridgeproportionalthrottlevalve.Inordertoimprovethedesignefficiency,theconstraintsoftheparametersintheoptimizationprocesswereconsidered.Basedonmulti-objectivegeneticalgorithmthestructureoptimizationmethodwasproposedtoimprovethedynamiccharacteristicsofthewholevalve.Andthedynamiccharacteristicsbeforeandafteroptimizationwereverifiedbyexperiments.Theresearchresultsshowthatthedynamiccharacteristicsofthewholevalvebasedontheoptimizationdesignmethodareimprovedsignificantly.

收稿日期:2015-08-18

基金项目:国家自然科学基金资助项目(51505412,51575471);燕山大学青年教师自主研究计划课题(14LGB004)

作者简介:赵劲松,男,1983年生。燕山大学机械工程学院讲师。朱汉银,男,1991年生。燕山大学机械工程学院硕士研究生。任旭辉,女,1991年生。燕山大学机械工程学院硕士研究生。姚静(通信作者),女,1978年生。燕山大学机械工程学院副教授。

中图分类号:TH137.5

DOI:10.3969/j.issn.1004-132X.2016.02.012