基于模糊神经网络信息融合的采煤机煤岩识别系统

2016-07-06王海舰胡登高

张 强 王海舰 井 旺 毛 君 袁 智 胡登高

1.辽宁工程技术大学,阜新,1230002.大连理工大学工业装备结构分析国家重点实验室,大连,1160233.中国煤矿机械装备有限责任公司,北京,1000114.四川理工学院材料腐蚀与防护四川省重点实验室,成都, 643000

基于模糊神经网络信息融合的采煤机煤岩识别系统

张强1,2,4王海舰1井旺1毛君1袁智3胡登高3

1.辽宁工程技术大学,阜新,1230002.大连理工大学工业装备结构分析国家重点实验室,大连,1160233.中国煤矿机械装备有限责任公司,北京,1000114.四川理工学院材料腐蚀与防护四川省重点实验室,成都, 643000

摘要:针对采用单一信号进行煤岩界面识别实现采煤机滚筒高度调整控制时精确度和可靠性不高的问题,提出一种基于模糊神经网络的多传感器信息融合煤岩识别方法。通过实验数据采集和分析得到不同煤岩比例截面截割过程中的振动、电流以及声功率谱信号特征样本,根据最小模糊度优化模型求得各煤岩识别信号的模糊隶属度函数,采用基于自适应神经网络模糊推理系统构建的多维模糊神经网络实现多传感器信息的决策融合,得到高可信度和精确度的滚筒调高控制量值。实验室截割实验对比以及现场随机煤岩轨迹的截割实验结果表明,采煤机滚筒截割轨迹与实际随机煤岩轨迹基本吻合,实验结果验证了系统的有效性和可靠性。

关键词:采煤机;模糊;神经网络;信息融合;煤岩识别

0引言

采煤机是综采工作面的主要开采设备,其工作效率的高低直接影响整个矿区的出煤量和经济效益。综采面煤层走向错综复杂,采煤机滚筒在截割过程中常常遇到夹矸和岩石断层,其结构材质较硬,传统上采用“一刀切”的截割方法,依靠滚筒的大转矩对煤和岩石同时进行截割,在此过程中截齿承受巨大的冲击负载,加快了滚筒截齿的磨损和破坏[1],部分截齿还可能由于集中应力的作用而折断[2],造成采煤机滚筒缺齿截割作业,增大了采煤机滚筒的受力及瞬时负载波动,加速衰减同一截线上相邻截齿以及整个滚筒的使用寿命,降低采煤机的截割效率。而夹矸与岩石断层的分布具有随机性,没有特定的分布规律。因此,如何快速有效地识别煤岩分界面,实现截割滚筒的自动调高控制成为当前煤炭开采行业亟待解决的瓶颈问题。

煤岩界面识别是保障采煤机滚筒在截割过程中避开夹矸与岩石断层,实现滚筒自动调高控制的重要手段和关键技术[3-4]。近年来,一些专家学者针对煤岩识别技术进行了大量研究。国外对煤岩识别技术的研究比较早, 1966年,英国首先提出基于煤岩自然伽玛射线辐射特性的NGR(naturalgammaradiation)传感器煤岩识别方法;1980年,英国与美国合作研究了一种天然伽马射线煤岩识别方法;1985年,美国麻省理工学院的采矿系统改造中心研制了一台截齿振动监测煤岩识别系统。以上方法虽然能够在一定程度上实现煤岩界面的识别,但都具有非常大的局限性,至今仍没有成熟的产品问世。

国内针对煤岩动态识别技术的研究相对较晚,记忆截割方法最早被用于煤岩截割调高控制过程中,它通过分析截割过程中采煤机的位姿来确定滚筒的截割轨迹,但记忆截割方法并不属于煤岩识别的技术范畴,它无法实现岩石突变情况下截割轨迹的自适应改变[5]。孙济平等[6]利用Daubechies小波实现对煤岩图像特征的抽取与识别,为煤岩界面的自动识别提供了重要的理论依据。田慧卿等[7]则采用图像处理技术对煤岩的灰度值和纹理进行提取,并以此为依据进行煤岩的识别。汪玉凤等[8]根据放顶煤时产生的声波种类、数量和环境特点,采用盲源信号分离技术确定煤和矸石的比例,实现煤岩界面的识别。何家健等[9]提出基于主成分分析的煤岩界面识别方法,根据主元信息建立的HotellingT2和SPE统计量捕捉采煤机截割岩石的异常特征来识别煤岩界面。刘俊利等[10]通过对采煤机滚筒进行受力分析,利用采煤机滚筒的截割振动信号实现对煤岩界面的辅助识别,验证了振动信号应用于煤岩识别的可行性。苗艳才等[11]则根据截割电机负载的变化实现煤岩的初步识别,再通过调高油缸前后缸体压力的变化实现进一步识别,在一定程度上提高了煤岩识别的可信程度。传感技术在煤岩识别领域的应用虽然在一定程度上提高了煤岩识别的可靠性,但由于综采面复杂的采掘环境、传感器自身精度以及未知扰动的影响,采用单一信号的煤岩识别方法具有非常大的局限性,识别精确度不高,与真实煤岩界面误差较大。基于上述缺陷和不足,笔者提出一种基于模糊神经网络信息融合方法的煤岩界面识别技术,为实现采煤机滚筒的精确调高控制提供行之有效的技术方法。

1系统结构及参数特性分析

实现滚筒高度精确控制调节的前提是实现对滚筒截割过程中实时煤岩截割比例的获取。采煤机滚筒在非斜切进刀截割过程中,滚筒与煤岩的接触弧线长度为滚筒周长的二分之一,滚筒截割煤、岩的比例是指其滚筒分别与煤、岩接触面的弧线长度比值。如图1所示,设L1和L2分别为采煤机滚筒截割煤、岩的弧线长度,则采煤机滚筒截割煤的弧长占煤岩总接触弧长的比例为L1∶(L1+L2),称为截煤比β,通过采集不同截煤比截割条件下采煤机的多特征信号来建立煤岩识别的特征信号数据库。

采煤机滚筒在截割过程中的特征信号是客观反映其截割环境的重要依据。不同特征信号在不同条件及扰动下的表征差异很大,采用单一信号特征提取的方式实现煤岩识别时偏差较大,可信度较低。鉴于此,系统以滚筒截割过程中的电流、振动以及声信号作为模糊神经网络融合的特征参数,根据最小模糊度规则计算得到不同特征参数的模糊隶属度函数,构建基于自适应神经网络模糊推理系统(adaptiveneuro-fuzzyinferencesystem,ANFIS)的多维模糊神经网络模型,实现多数据信息的模糊化、模糊推理和解模糊过程,并通过学习方法实现内部权值节点参数的修正优化,得到高可信度的截煤比β,再通过内部计算得到最优的滚筒高度控制量值。采煤机煤岩识别调高控制系统结构如图2所示。

2模糊神经网络融合

2.1煤岩截割信号测试与分析

煤岩截割过程中各传感器数据信号的准确性与可靠性是决定融合结果可信度的关键。本文主要针对截割煤、岩过程中的振动信号、电流信号以及声发射信号进行采集与分析,建立各传感器数据信号的特征值样本。

采煤机滚筒在截割煤、岩过程中各截齿所受的截割阻力可看作是滚筒x、y、z三个轴向上的分力Fx、Fy、Fz[12],如图3所示。因此,分别针对采煤机滚筒在截割煤、岩过程中x、y、z三个轴向的振动信号进行检测,得到的振动曲线见图4。

由图4煤、岩截割振动曲线可以看出,滚筒在截割煤、岩过程中,x轴方向的振动幅度变化较小,y和z轴方向的振动幅度变化较大,因此,本文主要针对y轴和z轴方向的振动信号进行采集和分析研究。

煤岩截割实验台滚筒的驱动减速电机额定功率为100W,额定电流为0.4A,额定转速为30r/min,输出转矩为300kg·cm,煤、岩及混合试件的尺寸为600mm×200mm×500mm,实验截割滚筒直径为180mm,截割深度为30mm。截割过程中的电流信号通过三相电参数采集模块进行采集,声发射信号采用SAEU2S声发射系统进行采集。

通过对不同煤岩比例试件截割过程中振动、电流以及声功率谱信号的长期检测和采集,建立不同煤岩比例截割条件下的特征信号数据库。抽取部分振动、电流和声发射的特征采样数据作为模型的参数样本,分别如表1~表4所示,表中各样本分别为1∶1(全煤)、4∶5、2∶3、1∶2、1∶3、1∶5以及0∶1(全岩)7种截煤比条件下的特征值,根据这些特征样本值建立多个截割特征信号不同截煤比条件下的的模糊隶属度函数。

2.2基于特征样本的模糊隶属度函数

熵是模糊变量的重要数字特征,用来度量模糊变量的不确定性,而模糊熵用于描述模糊集的模糊性程度,模糊熵值越大,其代表的模糊集的模糊度也越大,反之则越小[13]。分明集不具有模糊性,因此其模糊熵为0,而模糊熵为1/2时的模糊度最大,是最难确认的模糊集。设模糊集F={f1,f2,…,fn},其隶属度函数为μ(f),f取值为0或1时,所述模糊集无模糊性,即为分明集,模糊熵为0[14];当f⊂(0,1)时,其模糊熵的表达式为

(1)

E(f)=flnf

U(f)=(1-f)ln(1-f)

煤岩识别系统截割比例状态的模糊集为{1∶1, 4∶5, 2∶3, 1∶2, 1∶3, 1∶5,0∶1},用集合M={M1,M2,M3,M4,M5,M6,M7}表示。对应的各模糊子集的隶属度函数为μ1、μ2、μ3、μ4、μ5、μ6和μ7,其隶属度函数图见图5。

根据隶属度函数图5和各信号参数的特征样本值,通过下式利用最小模糊度规则进行k值求解:

Smin(M1,M2,…,M7)=

(2)

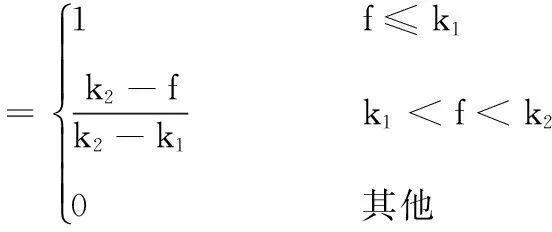

其中,n为模糊集所有样本的个数;fi为模糊集的第i个样本。设n为M中的样本个数。当下标j为最小值1或最大值7时,隶属度曲线为梯形,其μ(f)的表达式分别为

当下标j值为2、3、4、5、6时,隶属度函数为三角形,其μ(f)的表达式为

根据表1~表4中不同信号的特征样本值可以看出,不同煤岩截割比例条件下各信号的特征样本数据具有一定的模糊性。通过式(2)所示的隶属度函数优化模型拟合各项特征样本值,求解计算各隶属度函数的k值问题,得到电流、振动以及声功率谱特征参数的模糊隶属度函数如图6所示。

2.3ANFIS模糊融合模型

采用ANFIS构建采煤机的多传感器信息融合煤岩识别模型[15]。ANFIS利用神经网络的自适应学习功能,为模糊建模过程中学习一个数据集的信息提供了一种新的方法和理念[16]。通过ANFIS跟踪隶属度函数给定的输入/输出参数,实现模糊规则前件和后件隶属函数参数的自适应最优选取并在模糊多层前馈网络中进行局部节点或权值的整定,可提高整个系统的优化学习速度[17]。基于模糊神经网络信息融合的采煤机煤岩识别系统的结构模型如图7所示,包含输入层、规则运算层、归一化层、规则输出层以及ANFIS输出层五层结构框架,神经元由煤岩截割过程中提取的y、z轴振动信号、截割电流信号以及声发射信号组成。

(1)输入层。第一层为网络的隐含层,用来计算各煤岩截割信号变量值模糊集的模糊隶属度,实现各输入变量值的模糊化处理。每个输入变量包含7个模糊集,其隶属度函数分别用Ai、Bi、Ci、Di表示,则第一层各节点的输出分别为A1~A7、B1~B7、C1~C7和D1~D7。

(2)规则运算层。第二层的每一个节点代表系统的一条模糊规则,用来匹配模糊规则的前件,计算出每条规则的适用度,第i个节点的适用度为

(3)归一化层。第三层的节点数与第二层的节点数相同,主要实现适用度的归一化计算:

式中,ai为各节点的适用度。

(4)规则输出层。规则输出层用于计算每一条规则的输出,各节点的传递函数为线性函数,其规则输出为

式中,ξi为结论参数集对应的函数[18]。

(5)ANFIS输出层。第五层是后件网络,用于计算每一条规则的后件,最后的ANFIS输出为

3实验室对比截割实验

根据相似材料准则,采用沙子、水泥以及煤岩碎块浇筑长宽高为600mm×200mm×500mm的煤岩试件,煤岩分界面为0.25m高度的水平截面,下半部为岩层,上半部为煤层。

分别采用声发射信号、截割电流信号、振动信号以及模糊神经网络多传感器信息融合煤岩识别方法对试件进行截割实验,得到的实际截割轨迹界面如图8所示。截割完成后实际截割界面与真实煤岩界面的煤层截割残余量与岩层截割量对比如表5所示。

图8是分别采用四种基于单一信号的煤岩识别控制方法进行截割试验,每种方法进行5次截割,每次截割取30个采样点,得到的煤岩截割界面。结合图8中基于不同煤岩识别方法的截割界面以及表5中煤层截割残余量与岩层截割量对比可知,基于声发射(图8a)或基于电流单一信号(图8b)的煤岩识别方法识别效果较差,实际截割界面与真实界面误差较大,截割轨迹在煤岩真实分界面0.25m处上下起伏波动剧烈,煤层截割残余量与岩层截割量非常大,说明基于单一信号的煤岩识别方法具有非常大的局限性,识别精度不高;基于y、z轴振动信号的煤岩识别方法(图8c)较前两者效果有了很大提高,但较真实煤岩分界面仍然存在较大幅度的误差,煤层截割残余量与岩层截割量仍相对较大;而采用基于ANFIS的模糊神经网络多传感器信息融合系统的煤岩识别方法(图8d)效果显著,截割轨迹基本与煤岩的真实分界面一致(0.25m高度为实际的煤岩分界面),上下起伏波动较小,煤层截割残余量与岩层截割量均较少,截割界面轨迹与实际煤岩浇筑界面基本一致,煤岩识别精度较高。

4现场随机煤岩界面截割实验

为验证采煤机模糊神经网络多传感器信息融合煤岩识别系统的精确性与稳定性,进行现场随机煤岩界面的工业性实验,如图9所示。

采煤机型号为MGN500/1130-WD,滚筒直径为1.8m,截割深度为0.8m;煤壁高度为3m,煤壁全长为70m,内部浇筑随机走向的岩石断层。通过现场截割实验得到采煤机滚筒的截割轨迹与实际随机煤岩界面轨迹如图10所示。

由图10可看出,采煤机滚筒截割煤岩轨迹与实际煤岩轨迹基本一致,单次截割的煤层截割残余量与岩层截割量分别为1.165m3和0.542m3,较单一信号煤岩识别方法的煤层截割残余量与岩层截割量分别降低了78.2%和69.3%,局部截割偏差可能是控制系统以及采煤机悬臂调高系统的滞后性所致。说明基于模糊神经网络的多传感器信息融合煤岩识别系统具有较高的识别精度及可靠性。

5结论

(1)通过采集采煤机截割煤岩过程中的不同数据信号,得到不同截煤比条件下的特征样本值,根据最小模糊度原则得到各特征信号的优化模糊隶属度函数,建立了基于ANFIS的多维模糊神经网络融合的煤岩识别模型。

(2)采用实验室对比截割实验得到不同截割信号识别条件下的煤岩截割界面,验证了模糊神经网络多传感器信息融合系统的煤岩识别精度及可靠性;现场随机煤岩界面工业性截割实验结果表明,基于模糊神经网络信息融合的采煤机煤岩识别系统能够实现煤岩界面的实时动态识别,根据煤岩识别结果进行自动调高控制,系统具有非常好的静态性能和动态性能。

参考文献:

[1]刘春生,宋杨,陈金国,等.镐形截齿割岩过程的温度场模拟[J].黑龙江科技学院学报,2013,23(4):337-340.

LiuChunsheng,SongYang,ChenJinguo,etal.SimulationofTemperatureFieldsonConicalPickCuttingRock[J].JournalofHeilongjiangInstituteofScience&Technology,2013,23(4):337-340.

[2]赵丽娟,陈颖,董萌萌.滚筒截齿对采煤机截割部工作可靠性的影响研究[J].现代制造工程,2010(12):104-110.

ZhaoLijuan,ChenYing,DongMengmeng.ResearchontheInfluenceonWorkingReliabilityofCuttingUnitofShearerbyCuttingPick[J].ModernManufacturingEngineering, 2010(12):104-110.

[3]KellyM,HainsworthD,ReidD,etal.ProgressTowardsLong-wallAutomation[J].MiningScienceandTechnology, 2005, 16(5):769-776.

[4]ReidDC,HainsworthDW,RalstonJC,etal.ShearerGuidance:aMajorAdvanceinLong-wallMining[J].FieldandServiceRobotics:RecentAdvancesinResearchandApplication, 2006,24:469-476.

[5]刘春生.滚筒式采煤机记忆截割的数学原理[J].黑龙江科技学院学报,2010,20(2):85-90.

LiuChunsheng.MathematicPrincipleforMemoryCuttingonDrumShearer[J].JournalofHeilongjiangInstituteofScienceandTechnology,2010,20(2):85-90.

[6]孙济平,佘杰.基于小波的煤岩图像特征抽取与识别[J].煤炭学报,2013,38(10):1900 -1904.

SunJiping,SheJie.Wavelet-basedCoal-rockImageFeatureExtractionandRecognition[J].JournalofChinaCoalSociety, 2013,38(10): 1900 -1904.

[7]田慧卿,魏忠义.基于图像识别技术的煤岩识别研究与实现[J].西安工程大学学报,2012,26(5):657-660.

TianHuiqing,SheJie.TheresearchandImplementationofCoalandRockIdentificationBasedonImageRecognitionTechnology[J].JournalofXi’anPolytechnicUniversity,2012, 26(5):657-660.

[8]汪玉凤,夏元涛,王晓晨.含噪超完备独立分量分析在综放煤岩识别中的应用[J].煤炭学报,2011,36(增刊1):203-206.

WangYufeng,XiaYuantao,WangXiaochen.ApplicationonOverCompleteICAwithNoiseinCoalandRockIdentificationofFullyMechanizedMining[J].JournalofChinaCoalSociety,2011,36(S1):203-206.

[9]何家健,陈卓,吴孟侗,等.基于主成分分析的煤岩界面识别方法[J].工况自动化, 2011(7):76-78.

HeJiajian,ChenZhuo,WuMengtong,etal.IdentificationMethodofCoalandRockInterfaceBasedonPCA[J].IndustryandMineAutomation,2011(7):76-78.

[10]刘俊利,赵豪杰,李长有.基于采煤机滚筒截割振动特性的煤岩识别方法[J].煤炭科学技术,2013,41(10):93-95.

LiuJunli,ZhaoHaojie,LiChangyou.Coal-rockRecognitionMethodBasedonCuttingVibrationFeaturesofCoalShearerDrums[J].CoalScienceandTechnology,2013, 41(10):93-95.

[11]苗艳才,杨栋,赵其龙.智能采煤机煤岩识别分析与设计[J].煤矿机械,2014,35(7):81-83.

MiaoYancai,YangDong,ZhaoQilong.IntelligentShearerCoalandRockIdentificationAnalysisandDesign[J].CoalMineMachinery, 2014,35(7):81-83.

[12]李晓豁,何洋,焦丽等.基于参数识别的截割头纵向随机振动响应优化[J].中国机械工程,2015,26(6):818-823.

LiXiaohuo,HeYang,JiaoLi,etal.VerticalRandomVibrationResponseandOptimizationofCuttingHeadBasedonParameterIdentification[J].ChinaMechanicalEngineering, 2015,26(6): 818-823.

[13]刘晓明,牟龙华,张鑫.基于信息融合的隔爆开关永磁机构储能电容失效诊断[J].煤炭学报, 2014,39(10):2121-2127.

LiuXiaoming,MuLonghua,ZhangXin.FailureDiagnosisforStorage-capacitorinPermanentMagneticActuatorOfflameproofSwitchgearBasedonInformationFusion[J].JournalofChinaCoalSociety, 2014,39(10): 2121-2127.

[14]张鑫,牟龙华.基于信息融合的矿山电网复合保护的研究[J].煤炭学报,2012,37(11): 1947-1952.

ZhangXin,MuLonghua.ResearchonCompoundProtectionforMinePowerNetworkBasedonInformationFusion[J].JournalofChinaCoalSociety,2012,37(11): 1947-1952.

[15]刘卓凡,杨凯,王加详,等.基于ANFIS神经网络的GPS/INS组合导航信息融合[J].计算机测量与控制,2012,20(8): 2291-2293.

LiuZhuofan,YangKai,WangJiaxiang,etal.GPS/INSIntegratedNavigationFusionAlgorithmBasedonANFISNeuralNetwork[J].ComputerMeasurement&Control,2012,20(8): 2291-2293.

[16]田毅,张欣,张昕,等.汽车运行状态识别方法研究(二)——基于模糊神经网络的识别方法[J].中国机械工程,2013,24(11): 1521-1524.

TianYi,ZhangXin,ZhangLiang.ResarchonVehicleDrivingSituationIdentification(PartⅡ)-BasedonFuzzy-neuralNetwork[J].ChinaMechanicalEngineering, 2013,24(11):1521- 1524.

[17]荣健,乔文钊.基于模糊神经系统的多传感器数据融合算法[J].电子科技大学学报, 2010,39(3):376-378.

RongJian,QiaoWenzhao.Neural-Fuzzy-BasedMulti-sensorDataFusionArchitecture[J].JournalofUniversityofElectronicScienceandTechnologyofChina, 2010,39(3):376-378.

[18]朱安福,景占荣,陈炜军,等. 基于ANFIS和证据理论的信息融合研究[J].中北大学学报(自然科学版),2009,30(1):74-79.

ZhuAnfu,JingZhanrong,ChenWeijun,etal.DataFusionBasedonANFISandEvidenceTheory[J].JournalofNorthUniversityofChina(NaturalScienceEdition), 2009,30(1):74-79.

(编辑苏卫国)

Shearer’sCoal-rockRecognitionSystemBasedonFuzzyNeuralNetworkInformationFusion

ZhangQiang1,2,4WangHaijian1JingWang1MaoJun1YuanZhi3HuDenggao3

1.LiaoningTechnicalUniversity,Fuxin,Liaoning,1230002.StateKeyLaboratoryofStructuralAnalysisforIndustrialEquipment,DalianUniversityofTechnology,Dalian,Liaoning,1160233.ChinaNationalCoalMiningEquipmentCo.,Ltd.,Beijing,1000114.MaterialCorrosionandProtectionKeyLaboratoryofSichuanProvince,SichuanUniversityofScience&Engineering,Chengdu,643000

Keywords:shearer;fuzzy;neuralnetwork;informationfusion;coal-rockrecognition

Abstract:Aimingatthelowaccuracyandreliabilityproblemswhenusingsinglesignalstorecognizethecoal-rockinterfaceforcontrollingandadjustingtheheightofshearerroller,amulti-sensorinformationfusioncoal-rockrecognitionmethodwasputforwardbasedonfuzzyneuralnetwork.Thesamplecharacteristicsofvibration,currentandsoundpowerspectrumsignalswereobtainedthroughtheacquisitionandanalysesofexperimentaldataduringcuttingthesectionwithdifferentproportionsofcoal-rock,andthecoal-rockrecognitionsignals’fuzzymembershipfunctionwasfoundaccordingtotheminimumfuzzyoptimizationmodel.Thecontrolledmeasurementofroller’sheightwithhighlyreliabilityandaccuracywasobtainedthroughmulti-dimensionalfuzzyneuralnetwork,whichwasbuiltbyadaptiveneuro-fuzzyinferencesystem.Laboratorycuttingexperimentsandthescenecuttingexperimentsofrandomcoal-rocktrajectorywerecarriedout,theresultsshowthatthecuttingtrajectoryofshearer’srollerisbasicallythesameastherandomtrajectoryofcoal-rockspecimen,theresultsconfirmtheeffectivenessandreliabilityofthesystem.

收稿日期:2015-05-04

基金项目:高等学校博士学科点专项科研基金资助项目(20132121120011);工业装备结构分析国家重点实验室开放基金资助项目(GZ1402);材料腐蚀与防护四川省重点实验室开放基金资助项目 (2014CL18);辽宁省高等学校杰出青年学者成长计划资助项目(LJQ2014036);辽宁“百千万人才工程”培养经费资助项目(2014921070);中煤集团重点科技项目(13-8)

作者简介:张强,男,1980年生。辽宁工程技术大学机械工程学院教授、博士研究生导师,大连理工大学工业装备结构分析国家重点实验室访问学者,四川理工学院材料腐蚀与防护四川省重点实验室访问学者。研究方向为矿山机械动态设计及监测技术。发表论文60余篇。 王海舰,男,1987年生。辽宁工程技术大学机械工程学院博士研究生。井旺,男,1990年生。辽宁工程技术大学机械工程学院硕士研究生。毛君,男,1960年生。辽宁工程技术大学机械工程学院院长。袁智,男,1970年生。中国煤矿机械装备有限责任公司高级工程师。胡登高,男,1960年生。中国煤矿机械装备有限责任公司高级工程师。

中图分类号:TP76

DOI:10.3969/j.issn.1004-132X.2016.02.010