利用HyperWorks进行助力缸支架优化设计

2016-07-06吴杰

吴杰

摘 要:文章运用有限元分析软件HyperWorks对助力支架建立受力分析模型,计算助力缸支架应力、刚度情况,并利用拓扑优化功能实现助力缸支架材质、结构优化,达到助力缸支架改善受力、降低重量的目的,为助力缸支架优化设计提供一种改善方法。

关键词:有限元分析;HyperWorks;助力缸支架;拓扑优化

中图分类号:TK403 文献标识码:A 文章编号:1006-8937(2016)18-0010-02

转向助力缸支架是双前桥商用车转向系统中一个重要零件,其功能是固定转向助力缸缸筒端,确保转向助力缸能够正常推拉二轴转向垂臂,实现二轴车轮转向。转向助力缸支架通常固定在车架纵梁腹面,与助力缸球销套筒端球头销锥面配合。如果助力缸支架强度不足,在使用过程中会存在支架断裂,整车失去转向功能;如果助力缸支架强度富余,会导致零件重量大、零件成本高、车辆使用油耗高。

随着CAE技术的发展,可以利用先进的CAE技术对助力缸支架进行材质和结构优化。本文先建立助力缸支架三维模型,采用有限元分析软件HyperWorks进行该支架应力、刚度计算,利用HyperWorks中的拓扑优化功能实现助力缸支架材质、结构优化,实现了改善助力缸支架受力和降低重量的目的,为该支架类零件的设计和优化提供了指导意义。

1 助力缸支架结构及材料特性

本文介绍的我司某款助力缸支架材料为40 Cr,零件重量4.1 kg,采用锻件形式,而国内其他主流商用车助力缸支架采用铸件形式。根据工况相同分析,可知该款助力缸支架存在优化空间。

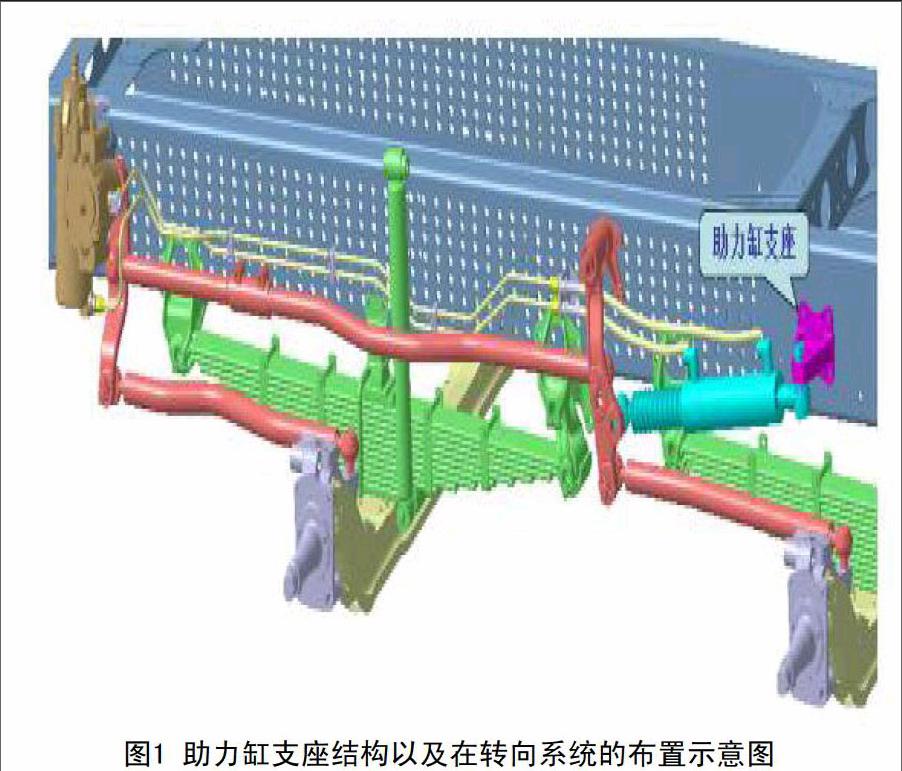

在双前桥商用车转向时,转向助力缸支座主要起到固定转向助力缸的作用,确保转向助力缸能够正常推拉二轴转向垂臂,实现二轴车轮转向。助力缸支座结构以及在转向系统的布置,如图1所示。

2 助力缸支架受力计算

在转向过程中,转向杆系受力情况复杂,一般按照极限工况计算转向机构强度是否满足使用条件。对于助力缸极限工况为当转向轮憋死,转向系统压力升至最高油压时,助力缸支座受到助力缸最大作用力。该助力缸支座匹配φ50 mm、φ70 mm两种缸径转向助力缸,按照φ70 mm缸径,系统最大压力18 MPa进行计算助力缸支座受力F=69 237 N。

F=P·S=18 000 000×3.14×0.035×0.035=69 237 N

力的方向沿着助力缸伸缩方向,在转向过程中,助力缸处于运动状态,与水平面的夹角也处于变化之中,当助力缸运动至水平方向时,这时助力缸相对于支架锥孔中心的作用力矩最大,因此将力的方向设置为水平方向。力的作用点距离支架大锥孔端面的距离为35 mm。

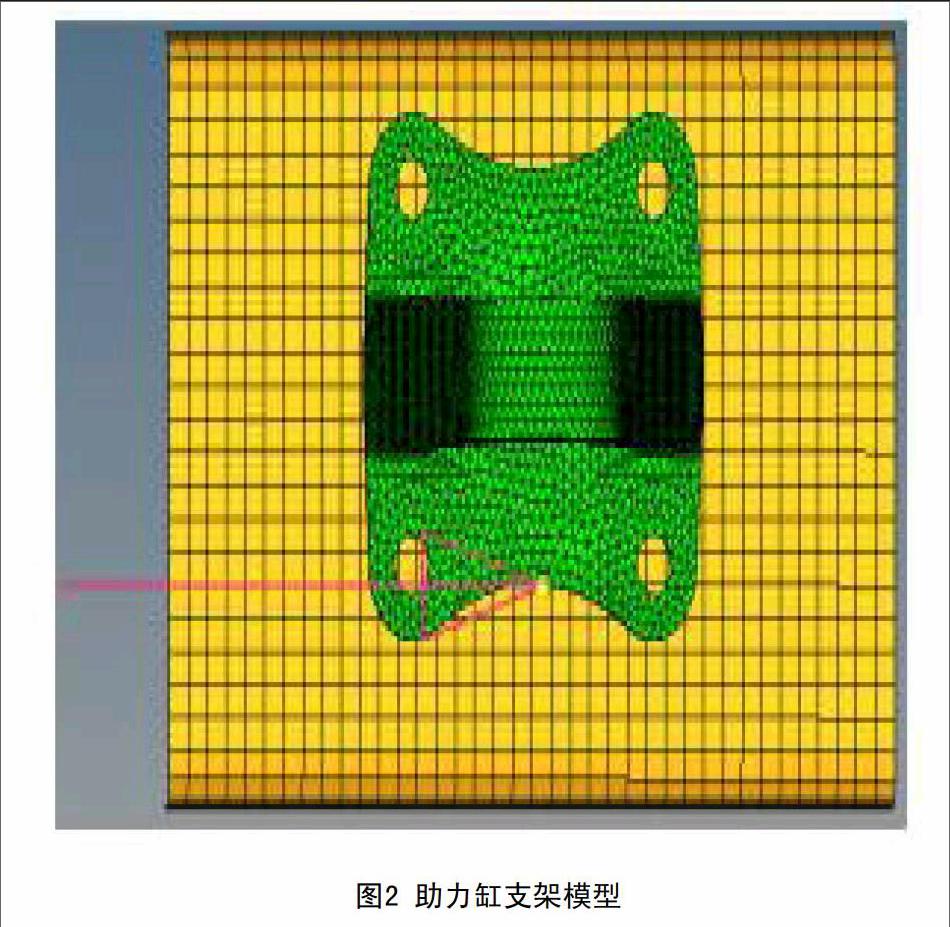

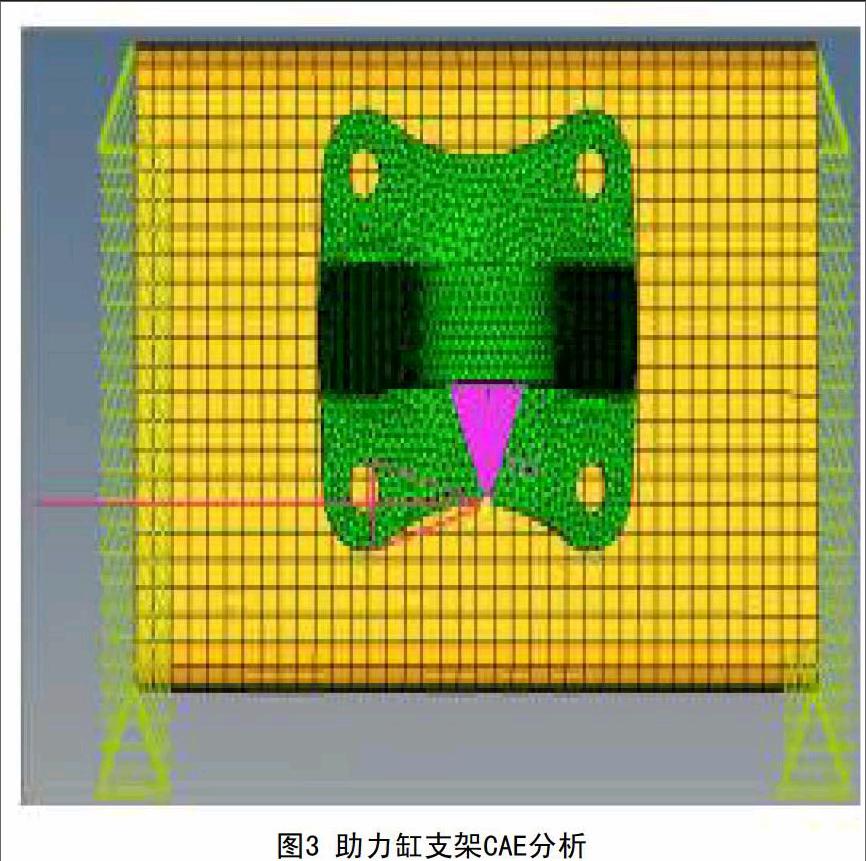

3 助力缸支架强度、刚度计算

为对该助力缸支架进行优化设计,需要对助力缸支架现状进行CAE分析。根据助力缸支架安装、受力情况建立模型如下:助力缸支架安装在车架腹面,采用四颗M14螺栓将助力缸支架与车架固定。作用力大小F=69 237 N,球销点与助力缸支座锥孔采用刚性单元模拟,球销采用梁单元模拟,力作用与梁单元末端,沿水平方向。如图2和图3所示。

经计算,助力缸支架现状最大应力604 MPa,刚度(最大变形量)2.03 mm。按照材料40Cr屈服强度785 MPa,抗拉强度 980 MPa;其安全系数1.62。助力缸支架现状结构重量大,同时最大应力值偏高。可利用HyperWorks中的拓扑优化功能对助力缸支架进行进一步优化。

4 助力缸支架拓扑优化

先根据助力缸支架的安装形式,画出大致助力缸支架外形图:助力缸支架通过4颗螺栓与车架相连,与助力缸采用球销锥面配合,因此上述点在拓扑优化过程中需保留;因此建立助力缸支架拓扑优化模型,如图4所示。

①助力缸支架与车架腹面安装采用刚性连接,按照车架标准化孔位90x100布置4个φ15螺栓安装孔;

②图中灰色区域为非拓扑区域,黄色区域为拓扑区域;

③球头锥孔与球销配合采用刚性单元模拟,球销采用梁单元模拟;

④助力缸支架受力大小69 237 N,作用与球销点处。

拓扑优化计算,助力缸支架主要受力点是四颗螺栓及与助力缸球销连接锥面附近,助力缸支架内部存在强度过剩,根据助力缸支架拓扑优化结果,助力缸支架优化方案采用中空结构,具体结构,如图5所示。

分别采用ZGD410-620、ZGD535-720两种铸件材料进行优化方案,采用优化方案后,助力缸支架的重量和受力分别得到一定的降低和改善。具体数值,见表1。

最终从成本、整车轻量化、可靠性等方面综合考虑,最终采用优化方案2对现有助力缸支架进行改进。

5 结 语

助力缸支架在转向系统中起到固定助力缸的作用,必须具有一定的可靠性;同时为实现整车轻量化,降低重量、成本、油耗,转向助力缸支架设计方案应尽量避免强度富余。通过HyperWorks软件的CAE计算和拓扑优化功能,对助力缸支架进行材质、结构优化,为该类零件的优化设计提供了一种改善对策。

参考文献:

[1] 濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006.

[2] 余志生.汽车理论[M].北京:机械工业出版社,2006,

[3] 刘涛.汽车设计[M].北京:北京大学出版社,2008.

[4] 傅永华.有限元分析基础[M].武汉:武汉大学出版社,2003.

[5] 李楚琳.HyperWorks分析应用实例[M].北京:机械工业出版社,2008.