基于ARM半导体激光器的驱动设计及测试

2016-07-04葛贤涛高鹏飞谈梦科

葛贤涛,瑚 琦,高鹏飞,谈梦科

(上海理工大学 光电信息与计算机工程学院,上海 200093)

基于ARM半导体激光器的驱动设计及测试

葛贤涛,瑚琦,高鹏飞,谈梦科

(上海理工大学 光电信息与计算机工程学院,上海 200093)

摘要在半导体激光器的使用过程中,驱动电路直接影响着激光器的稳定性。对此文中提出了一种高效、稳定,宽功率输出范围的设计方案,采用采样电阻和恒流电路实现稳定的闭环控制,得到恒定的驱动电流;利用热敏电阻温度特性,温度控制电路结合单片机控制系统,实现温度的闭环控制,从而实现了稳定的温度控制要求;结合恒温,恒流控制以及单片机系统,设计功率闭环控制方案。实验结果表明,不同温度下,功率计测得功率与驱动电流成良好的线性关系,且功率范围宽、电路可靠工作时间长、激光器单色性稳定、系统稳定性好。

关键词激光器;恒流;恒温;驱动电路

目前,半导体激光器(LD)被广泛应用于生物、医学、环保等领域,半导体激光器的驱动及功率测量受到研究者关注[1-3]。实际中,半导体激光器是一种高功率密度器件,其受注入电流(驱动电流)的起伏影响,从而出现功率的变化。除此之外,半导体激光器输出功率还与工作温度有关,激光器的输出功率会随着温度的升高而下降[4]。

本文将设计一种可控温、可控注入电流的驱动电路,并就半导体激光器的驱动设计和宽范围功率输出问题做出详细说明,测试了驱动设计电路,恒温或恒流,对输出功率及波长稳定性的影响。

1总体设计

系统采用ARM嵌入式处理器,恒流源驱动电路设计,温度控制电路设计,信号处理电路设计4个主要部分。如图1系统总体框架所示,ARM利用自带的A/D来采集激光器的输出的模拟信号,同时也利用D/A来控制温度和恒流的稳定输出,从而不仅达到对激光器的恒温或恒流的控制,且还可检测当前激光器的实际温度和注入电流。系统总体上形成一个闭环反馈控制路。

图1 系统总体框架

1.1ARM处理选择

因为激光器的稳定输出对于温度和注入电流有着较高的要求,故需要相对较高的数据处理速度和稳定性。所以,本设计采用ARM公司的新款单片机STM32F429xxx系列。STM32F429单片机内置Cortex-M4的CPU和FPU且最高主频可达到180 MHz的时钟频率,这款单片机内部带有3个12位2.4 MSample·s-1的ADC,最高达到24个通道。同时具2个12位的高速DAC,支持内部高速数据传输DMA(直接存储器)以及多个定时器[5]。上述优点最终考虑使用这款单片机。

1.2恒流控制设计

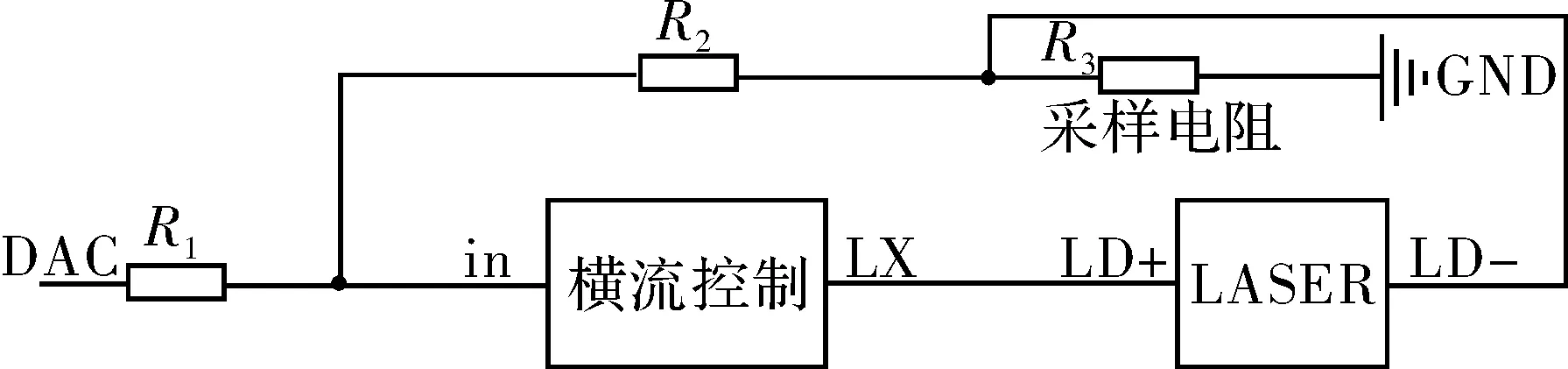

恒流源的设计利用高精度的采样电阻可精确的控制输出电流的大小,整个电路采用闭环的控制方法。设计方案采用降压型大功率LED驱动芯片,设计电路如图2恒流控制所示。LD-和LD+分别表示激光器驱动电流的正负端。

图2 恒流控制

如图2所示,由单片机输出DAC信号VDAC,LX输出最终的恒流I,恒流控制芯片FP17xx的输入引脚查看引脚in可知,其参考电压恒定为0.25 V即Vin=0.25 V

(VDAC-Vin)/R1=(Vin-VLD-)/R2

(1)

VLD-=I×R3

(2)

由式(1)、式(2)可推出恒流输出电流大小为I

(3)

由式(3)可知,在电阻都知道的情况下,输出电流I大小与VDAC线性关系。因此,确定R1,R2和R3后即可得到电流的稳定值,从而实现恒流控制。

1.3恒温控制设计

环境温度变化对于激光器的输出会有影响,一般情况下,随着温度的升高将出现波长漂移即发光波长随温度变化,光谱宽度随之增加,影响颜色鲜艳度。另外,温度每升高1 ℃,半导体激光器的发光强度会相应地减少约1%[6-7]。

测量温度采用激光器内部热敏电阻与温度的对应关系进行转换,热敏电阻的温度与阻值的关系如式(4)

(4)

其中,Rt为热敏电阻在T1温度下的阻值;R为热敏电阻T2温度下的标称阻值;B为常数。

根据式(4)可将温度表征成电阻。然而单片机是要采集电压信号的,所以需要将电阻转化为电压。设计中采用与热敏电阻串联一个标准电阻R0,且将串联电压固定为Vref

VR1=Rt×Vref/(Rt+R0)

(5)

VDAC=VRt×4 295/Vf

(6)

其中,Vf为ADC的参考电压。式(6)是ADC转换公式。

由上述式(4)~式(6)可以将温度直接转换成电压值。但是对于温度控制需要时刻对温度进行调整,实现恒温的要求。

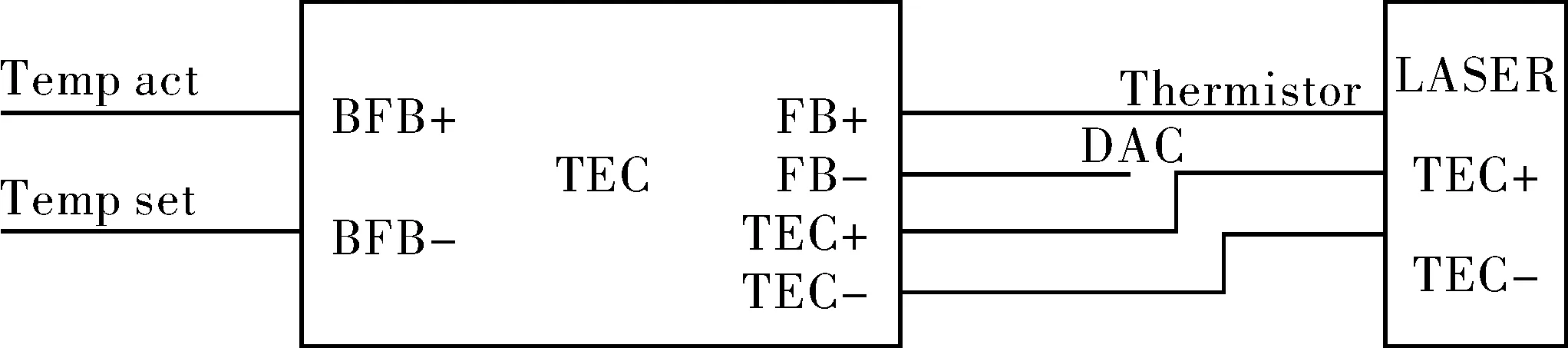

本设计对于恒温控制采用了闭环反馈控制,设计中采用TEC(半导体制冷器)控制激光器温度如图3所示。单片机输出DAC信号给TEC模块的FB-端口,FB+端口上采集激光器内部的热敏电阻电压信号,TEC模块采用FB+与FB-比较的方法来控制TEC电流,而BFB+与BFB-则是用来辅助FB-与FB+,单片机采集BFB+、 BFB-的温度信号实现监测当前温度的作用,进而比较单片机监测温度与实际温度大小,当激光器温度过高或过低时,热敏会反馈相应的信号输出给TEC模块,TEC模块再反馈给单片机,接着单片机控制FB-再一次与FB+比较来控制TEC电流,从而间接的控制输出TEC电流大小,实现循坏的温度控制。这样就可以实现闭环反馈温度控制。

图3 温度控制

1.4信号处理电路

在驱动电路完成对激光器驱动后,激光器正常工作,此时信号处理电路即可完成对当前实际输出的驱动电流、实际的激光器驱动电压等参数的监测,实时采集数据,在单片机的控制下,不断修整温度和驱动电流。从而在整体上实现对温度、驱动电流的闭环控制。

2软件控制设计

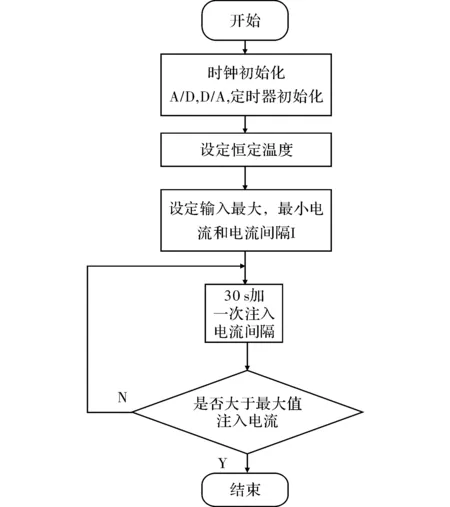

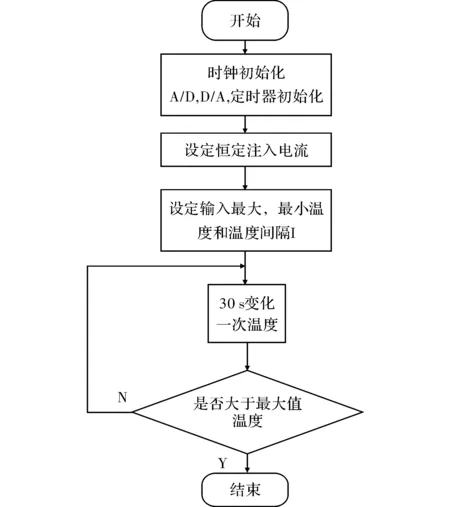

在完成硬件设计后,需要对软件程序进行编写。软件设计的流程图这里主要介绍图4恒定温度下变化注入电流和图5恒定注入电流变化温度。

当图4程序开始时,首先进行初始化A/D、D/A、时钟和定时器TIM。完成初始化后就要通过DAC和恒定温度控制模块设置当前工作温度值,同时也设置最大、最小注入电流和每次变化电流间隔的大小。当开启时钟,A/D、D/A和定时器的使能打开后,系统会根据流程图每30 s自行增加一个电流间隔值,从而恒定温度下,实现了注入电流变化的功能。

图4 恒定温度下变化注入电流

图5 恒定注入电流变化温度

同理,图5程序开始时一样是初始化,完成初始化后通过DAC和恒流控制模块设定恒定注入电流,然后设置温度变化范围和温度变化间隔,设定每30 s变化一次温度。从而恒定注入电流下,实现温度变化的功能。

3测试结果与分析

为测试系统设计的效果,采用波长为785 nm的蝶形半导体激光器进行实验。

3.1驱动设计测试

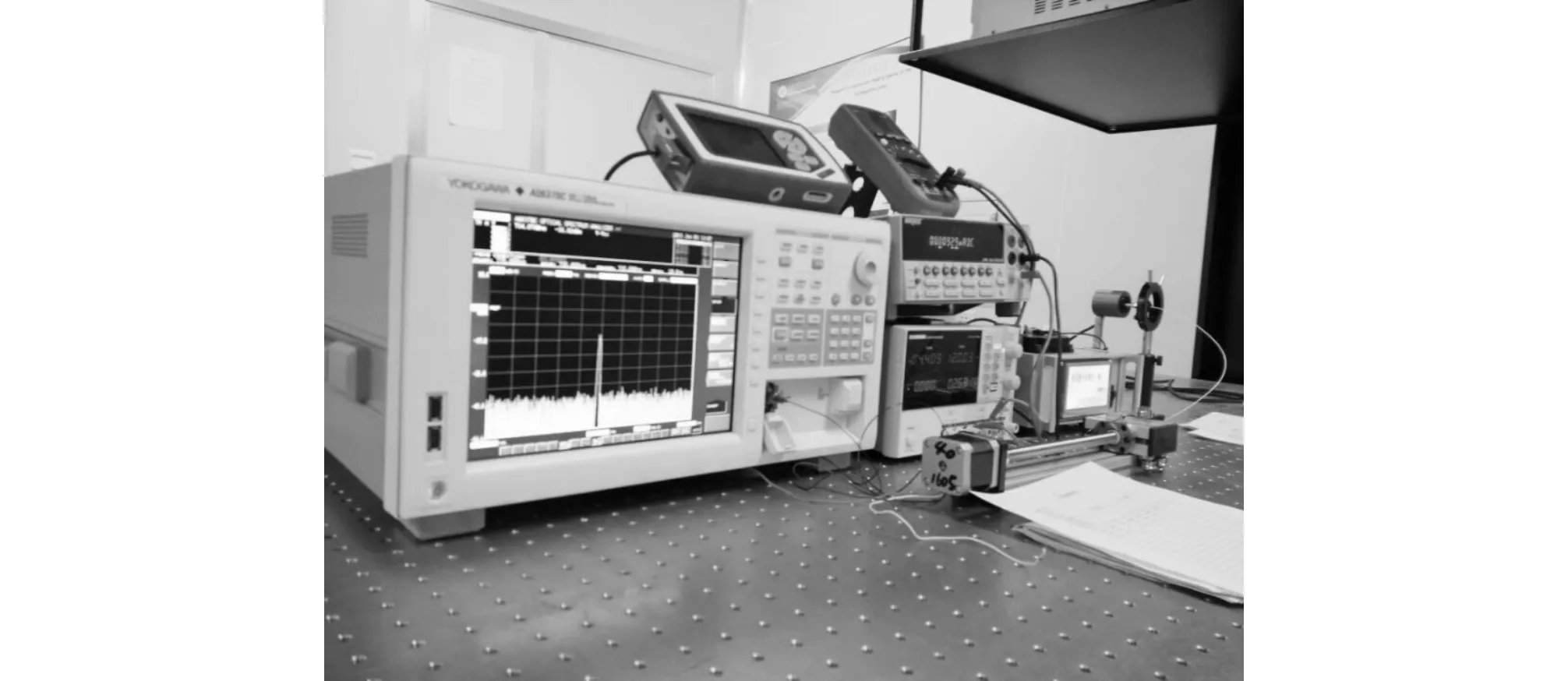

按照图6 完成激光器实物连接后,通过设置好当前温度或者注入电流后,可看到图7激光输出波形图。因此,由图6和图7可看出本设计激光驱动电路可实现半导体激光器的驱动。

图6 实物测试图

图7 实际测量

3.2测试激光器不同状态下输出

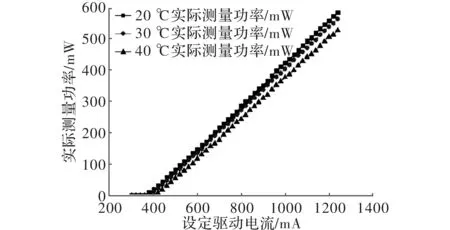

图8是利用PM100D功率计测量激光器实际输出功率,在不同温度下,随驱动电流变化的示意图。驱动电流的控制范围为200 ~1 260 mA,实际输出激光器功率可达600 mW,可实现0~600 mW的输出。

程序设定30 s变化一次驱动电流,而驱动电流的变化间隔是10 mA。所以由图8可知,完成一次测量是53 min,而3次测量则是159 min,因此,连续工作近3 h依然测量结果稳定,驱动电路设计稳定可靠。

设定激光器当前的温度分别为20 ℃、30 ℃、40 ℃时,驱动电流在200~1 260 mA的实际测量功率值,如图8所示。

图8 实际测量功率值图

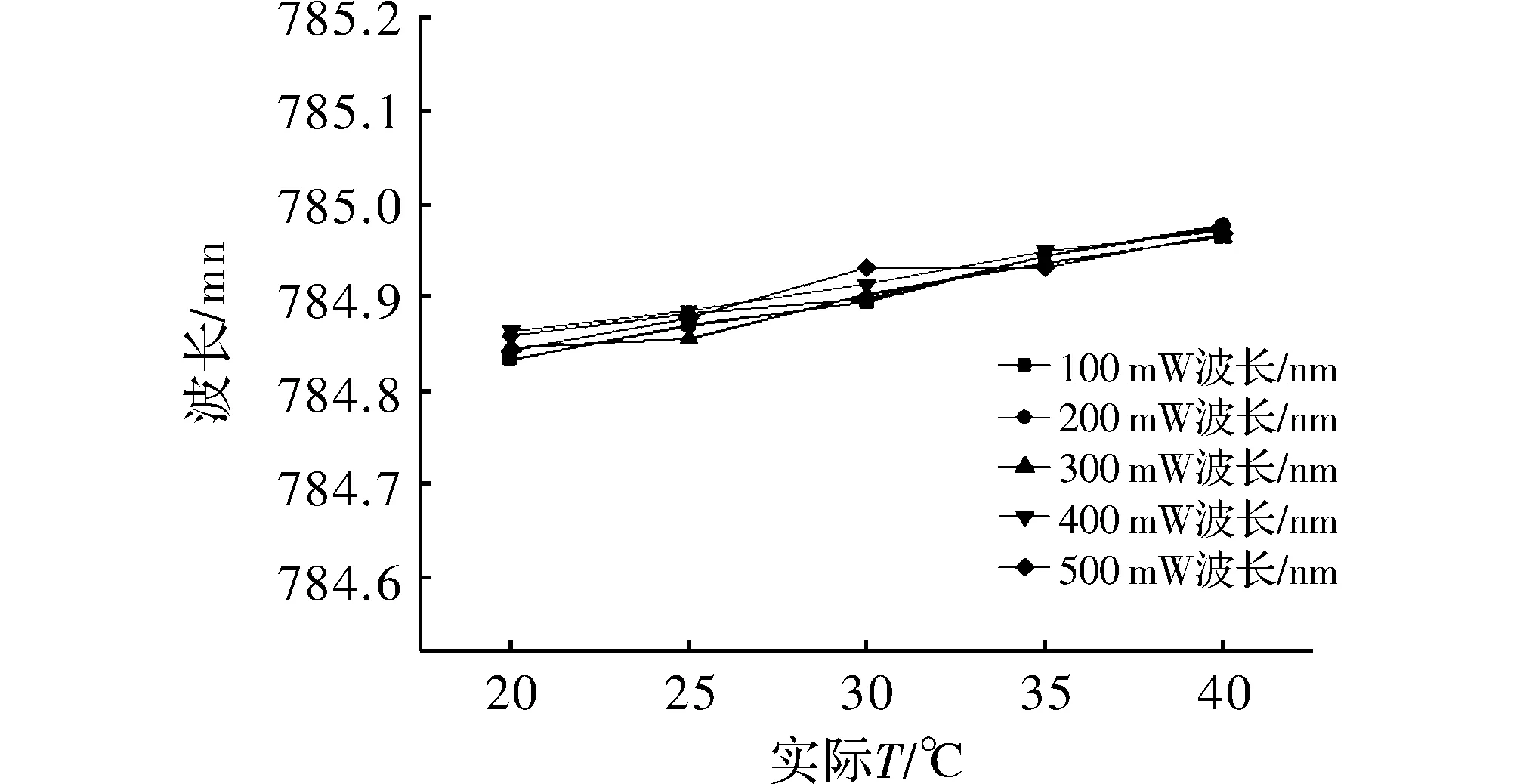

图9 输出波长

由图8可知,在驱动电流大于阈值电流后,实际输出功率与驱动电流是线性关系,与式(3)所示的理论相符;另一方面随着温度增加,阈值电流增大,验证了温度对激光器的影响;曲线出现整体右移,但曲线仍然是线性关系,表明温度控制稳定。

图9是利用光谱仪测量了激光器在不同输出功率与温度下得到的激光输出波长图。实际正常工作时,测量在相同功率、不同温度下,激光器的实际输出波长稳定最大波动范围在0.12 nm内,即在恒流控制下波动范围在0.12 nm之内;在相同温度、不同功率下,波长波动范围在0.04 nm之内。在恒温控制下波动的范围在0.04 nm之内。由此可看出恒流、恒温控制良好。

4结束语

文中设计的激光器驱动性能较好,能完成自动电流控制(ACC),自动温度控制(ATC)以及两者混合控制和功率测量等功能。同时,激光输出的波长波动范围较小;系统在连续工作较长时间后,驱动效果依然良好,对于驱动大部分的蝶形激光器亦没有问题。

参考文献

[1]邱丽荣,李佳,赵维谦,等.激光共焦透镜曲率半径测量系统[J].光学精密工程,2013,21(2):246-252.

[2]李文超,张景茹,孙宇超,等.硅拉曼激光器的设计与典型应用[J].光学精密工程,2013,21(2):308-315.

[3]徐华伟,宁永强,曾玉刚,等.852nm半导体激光器量子阱设计与外延生长[J].光学精密工程,2013,21(3):590-597.

[4]朱洪波,张金胜,马军,等.10kW连续输出半导体激光熔覆光源[J].光学精密工程,2013,21(4):829-834.

[5]意法半导体.STM32F42xxx用户手册[M].意大利,法国:意法半导体,2012.

[6]严索,李顶根,于召亮.基于ADRC的半导体激光器温度控制的仿真研究[J].工业仪表与自动化装置,2013(1):3-5.

[7]雷海东.半导体激光器系统设计[J].中国仪器仪表,2011(12):67-70.

[8]吴淑萍,董天临.CD-ROM半导体激光器P-I曲线的测定及特性分析[J].光通信研究,1999(3):50-54.

[9]黄章勇.光纤通信用光电子器件和组件[M].北京:北京邮电大学出版社,2003.

Semiconductor Laser Driver Design and Test Based on ARM

GE Xiantao,HU Qi,GAO Pengfei,TAN Mengke

(School of Optical-Electrical and Computer Engineering, University of Shanghai for Science and Techonlogy,Shanghai 20093, China)

AbstractIn the applications of the semiconductor laser , the driving circuit directly affects the stability of the laser . A design solution with high efficiency , stability , wide range of power was put forward . In order to realize the stable closed-loop control ,Sampling resistor and constant current circuit will be made use of , Then it gets a constant driving current . Using the themistor temperature properties and the control circuit of temperature with MCU control system , It obtains the temperature control of closed-loop, which meets requirenment of stable temperature control.With the constant temperature , constant current and MCU system,a design solution of closed-loop control will be realized. Experimental results show that the power measured by power meter has a good linear relationship with driving current and the range of power is wide. The circuit has a reliable long working time ; The laser has reliable monochromaticity ;System is reliable.

Keywordslaser;constant current;constant temperature;driving circuit

收稿日期:2015-10-03

基金项目:国家自然科学基金资助项目(61178079);霍英东教育基金会青年教师基金资助项目(121010)

作者简介:葛贤涛(1991-),男,硕士研究生。研究方向:光电检测,嵌入式应用等。

doi:10.16180/j.cnki.issn1007-7820.2016.06.028

中图分类号TN248

文献标识码A

文章编号1007-7820(2016)06-096-04