煤层气抽采机感应电机运行最优速度曲线控制策略研究

2016-06-29白利军

王 聪 王 浩 白利军,2

(1.中国矿业大学(北京)机电与信息工程学院 北京 100083 2.山西蓝焰煤层气集团有限责任公司 晋城 048200)

煤层气抽采机感应电机运行最优速度曲线控制策略研究

王聪1王浩1白利军1,2

(1.中国矿业大学(北京)机电与信息工程学院北京100083 2.山西蓝焰煤层气集团有限责任公司晋城048200)

摘要针对煤层气抽采机动态交变负荷下感应电机周期性工作于电动和发电状态导致直流供电侧母线电压波动大及能耗高的问题,提出一种基于感应电机运行最优速度曲线的节能控制策略。该控制策略通过推导出直流供电侧母线电压波动与感应电机加速度之间一一映射关系,构造直流母线电压波动差绝对值函数和最大电压波动函数,通过对绝对值函数求极值和对最大电压波动函数做单调性分析,找到满足直流母线电压波动最小的最优加速度,从而得到煤层气抽采机感应电机运行最优速度曲线。最后,通过仿真和现场试验对不同电机运行速度下的直流供电侧母线电压波动情况进行综合分析比较,仿真和现场试验结果证明了理论分析的正确性。

关键词:煤层气抽采机感应电机最优速度曲线直流母线电压节能

0引言

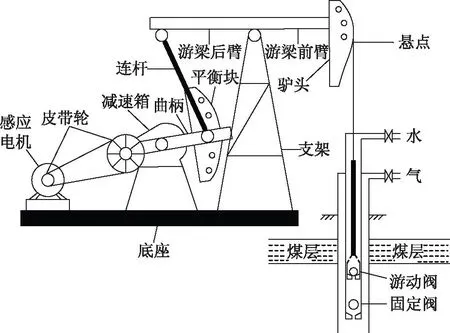

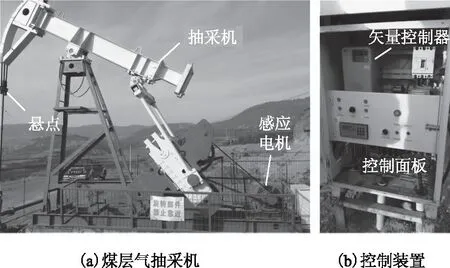

煤层气是一种清洁高效能源,对其进行合理有效地开采,对于提升煤矿安全生产和优化能源结构具有十分重要的现实意义[1]。作为煤层气开采主力设备的煤层气抽采机由感应电机、四连杆机构、抽水杆和井下抽水泵等组成,其结构如图1所示。然而,感应电机作为驱动此种设备运行的动力来源,其效率仅有30%左右[2]。究其原因,一是由于煤层气抽采机具有周期性动态交变负荷,此负荷下感应电机在相当一部分时间内工作于空载和发电工况,处于低力能指标(效率和功率因数乘积)运行状态;此外抽采机负荷起动困难,所安装电机额定功率明显大于其实际运行功率,造成感应电机存在严重的“大马拉小车”问题[3]。二是由于交变负荷下电机除存在电动状态外,还存在下冲程阶段势能负荷下落引起抽采机拖动电机超速运行而产生的发电状态[4],发电状态下电机向母线馈能致使母线电压升高,而电动状态下母线又向电机供能使得母线电压降低,从而导致母线电压波动剧烈;母线电压波动越剧烈,直流供电侧电容所需处理的无功功率就越大,因此有功功率一定时系统的力能指标就会越低。

图1 煤层气抽采机Fig.1 CBM-well pumping unit

目前,国内外学者针对油田抽油机电机节能降耗做了大量相关研究,如永磁电机、高转差率电机、星角切换及相关驱动控制器等[5-7],但上述研究成果难以适应周期性动态变化的负载工况,某些场合下非但不节能,反而更耗能[8]。文献[9]提出用矢量控制取代传统的电磁调速电动机,节能效果明显,但直流供电侧母线电压波动剧烈。文献[10]采用变频-调压分段控制策略实现抽油机电动机经济运行,但该控制策略需要在上冲程特定时间内减小悬点加速度,控制较复杂,且对设备精度要求较高。此外,由于煤层气井具有井浅、排液量小、冲程小和冲次低等特点,与石油天然气矿场差别较大[11,12],因此相关研究成果无法直接应用于煤层气抽采领域。同时还应注意到,当前针对电机本体或结合抽油机机械特性的研究思路[13,14],并未考虑电机运行速度和加速度等因素对直流供电端母线电压波动及电机能耗的影响。

本文首先分析煤层气抽采机四连杆机构,建立抽采机悬点载荷数学模型,推导出抽采机感应电机等效负载转矩表达式;其次,基于矢量控制技术,建立煤层气抽采机感应电机矢量控制数学模型,推导出直流供电侧母线电压波动与感应电机加速度之间一一映射关系,进一步构造直流母线电压波动差绝对值函数和最大电压波动函数,通过对绝对值函数求极值以及对最大电压波动函数做单调性分析,找到满足直流母线电压波动最小的最优加速度,从而得到抽采机周期动态交变负荷下感应电机运行最优速度曲线;最后,通过仿真和现场试验对不同电机运行速度下的直流供电侧母线电压波动情况进行综合分析比较,仿真和现场试验证明了理论分析的正确性。本文研究对煤层气抽采机节能降耗进行了有益的探索,并提供了一种可行的实用控制方法。

1煤层气抽采机

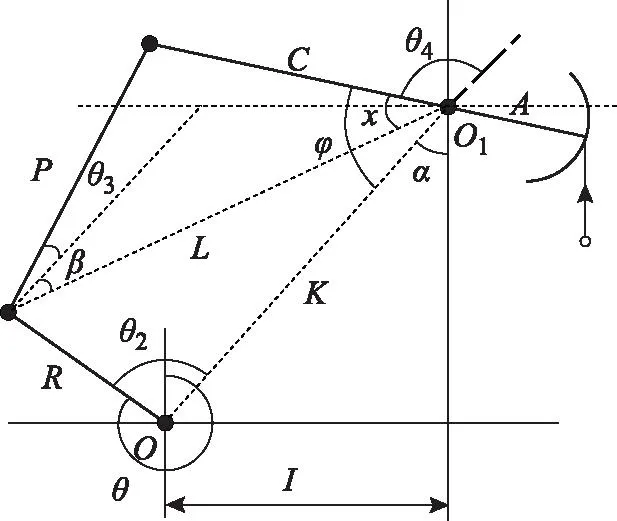

1.1抽采机四连杆机构

煤层气抽采机的核心部件是四连杆机构,其作用是将曲柄侧圆周运动转换为驴头悬点侧上下直线往复运动。四连杆机构如图2所示,其中R为曲柄,P为连杆,C为游梁后臂,A为游梁前臂,K为基杆,O为减速箱曲柄轴中心,O1为游梁支撑中心,I为O到O1的水平距离。规定正方向如下:①曲柄转角θ从12∶00点位置算起,顺时针方向为正;②曲柄参考角θ2、连杆参考角θ3和游梁后臂参考角θ4均以OO1为参考,逆时针方向为正;③驴头悬点运动方向垂直向上为正。

图2 四连杆机构结构Fig.2 Structure of four-bar linkage mechanism

根据图2中几何关系可得[15]

(1)

式中,ac为悬点加速度。

1.2驴头悬点载荷

驴头悬点载荷是标志抽采机工作能力的重要参数,它包括静载荷、动载荷和摩擦载荷。静载荷计算由式(2)和式(3)给出[16]

(2)

Ps_down=PX⟸PX=qXgL

(3)

式中,Ps_up和Ps_down分别为上冲程和下冲程的悬点静载荷;PZ、PL、PH和PX分别为抽水杆自重、作用在柱塞上部的液柱载荷、管外液柱对柱塞下端的压力和下冲程中作用在悬点上的抽水杆柱载荷;qZ、g和L分别为每米抽水杆柱的质量、重力加速度和抽水杆柱总长度;AH、A和ρW分别为柱塞截面积、抽水杆横截面积和煤层气井液体密度;ρm、hc和pG分别为管外气水混合物密度、泵沉没度和动液面处的压力;qX为每米抽水杆柱在井液中的质量。

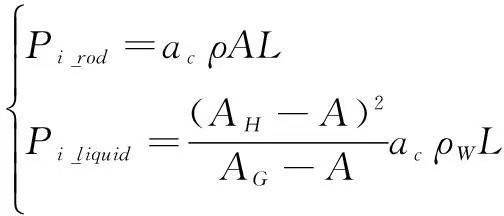

动载荷包括惯性载荷和振动载荷,由于振动载荷在动载荷中所占比重较小,为讨论方便本文只考虑惯性载荷[17]

(4)

Pi_down=Pi_rod

(5)

式中,Pi_up和Pi_down分别为上冲程和下冲程的悬点惯性载荷;Pi_rod和Pi_liquid分别为杆柱惯性力和液柱惯性力;ac和ρ分别为悬点加速度和抽水杆密度;AG为流通断面面积。

1.3感应电机等效负载转矩

以曲柄为研究对象,综合考虑悬点载荷通过四连杆机构作用在曲柄轴上的扭矩和平衡块产生的平衡力矩,得到曲柄轴阻力矩[18]为

M=(P-B)TF-Mcsin(θ-τ)

(6)

式中,M为曲柄轴阻力矩;P为悬点载荷;B为结构不平衡重;TF为扭矩因数,反映单位悬点载荷作用在曲柄轴上的力矩;Mc为平衡块作用在曲柄轴上的最大力矩;τ为平衡块偏置角。

由皮带轮和减速箱构成的机械传动装置不可避免地存在能量损耗,为分析问题方便,本文假设机械传动效率为100%,这在理论分析中也是合理的。根据能量守恒和机械功率与电机转矩、机械角速度关系可得

(7)

式中,TL为感应电机等效负载转矩;k为皮带轮和减速箱传动比;Ω1为电动机机械角速度;ΩM为曲柄机械角速度。

2感应电机最优速度曲线控制策略

2.1煤层气抽采机感应电机矢量控制模型

感应电机按转子磁场定向矢量控制的基本思想是将定子电流解耦为励磁电流和转矩电流,励磁电流控制转子磁场大小,转矩电流控制电磁转矩,从而实现对磁场和转矩的解耦控制。其磁链和转矩方程分别为[19-21]

(8)

式中,ψr和Te分别为转子磁链和电磁转矩;Lr和Lm分别为转子自感和互感;m为电机极数;ids和iqs分别为励磁电流和转矩电流。

为使电机转速能够被精确调节,本文给出一种基于给定加速度的电机矢量控制策略,速度控制器如图3所示,图中Ω*、Ω分别为电机参考速度和实际速度,Te*为电机参考电磁转矩,Ki和Kp分别为控制器的积分系数和比例系数。

煤层气抽采机感应电机转子运动方程为

(9)

式中,J1为转子转动惯量;f为摩擦系数;α为电机机械角加速度。

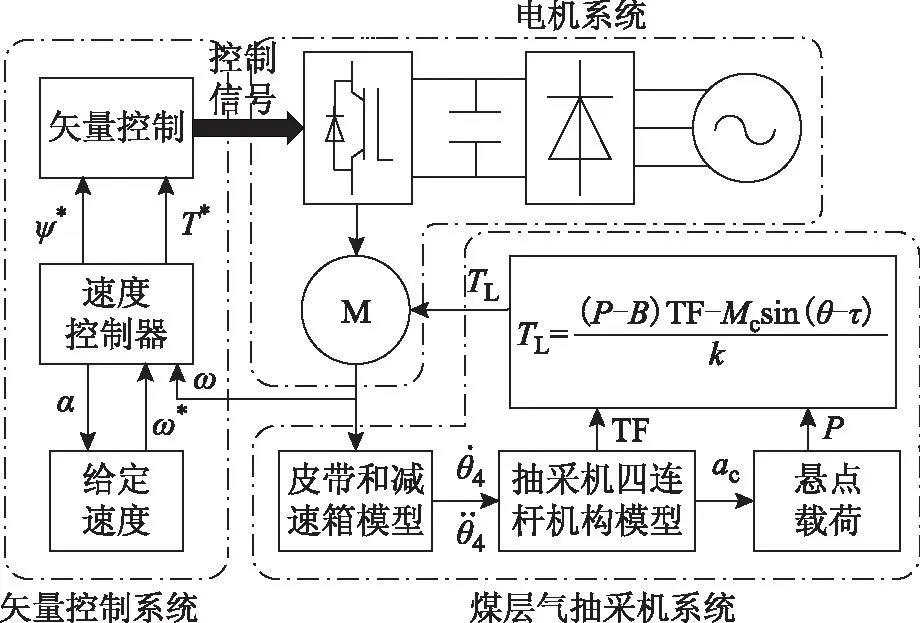

煤层气抽采机感应电机矢量控制原理图如图4所示。通过给定不同的电机机械角加速度,可以得到不同的速度曲线控制电机实际运行速度,从而实现精确调速。

图4 煤层气抽采机感应电机矢量控制原理图Fig.4 Schematic of vector control system of induction motor for CBM-well pumping units

2.2抽采机感应电机最优速度曲线控制策略

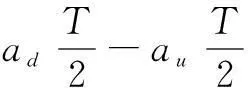

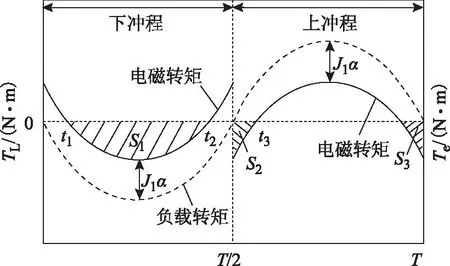

由于煤层气抽采机悬点载荷的交变特性,导致感应电机侧等效负载转矩呈周期性动态交替变化。考虑到电机侧等效负载转矩曲线中谐波含量只占20%左右,为分析方便可近似认为电机负载转矩为一条正弦曲线,因此有

TL≈Tmsin(ωt)

(10)

式中,Tm为负载转矩幅值;ω为冲次周期。

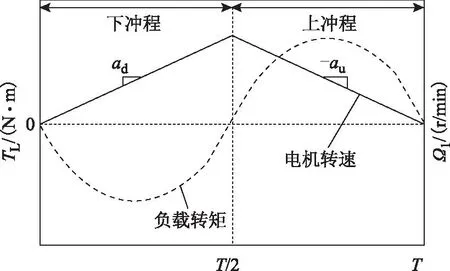

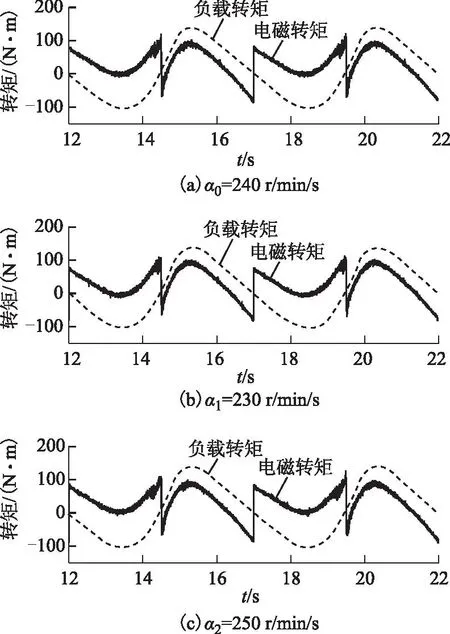

图6为稳态时负载转矩与电磁转矩曲线,电磁转矩对应图5中的电机转速曲线。从图6中可看出,在下冲程有一段时间电磁转矩为负,在上冲程有两段时间电磁转矩为负,此三段时间内电磁转矩从电动力矩变为制动力矩,其方向与电机转速相反,此时电机处于发电状态,直流供电侧母线电压升高。此外,图中阴影部分S1、S2、S3表示上述三段时间内电磁转矩与t轴所围面积。由电磁转矩和负载转矩特性可知S2=S3,所以本文只讨论S1和S2。

图5 负载转矩与电机转速曲线Fig.5 Diagram of load torque and motor speed

图6 电磁转矩与负载转矩曲线Fig.6 Diagram of electromagnetic torque and load torque

由图6可知

(11)

根据直流母线侧电容、电压和电流关系(VCR)得

(12)

式中,ΔUbus为直流母线电压波动值;Cbus为直流母线侧电容值;ibus为直流母线电流。

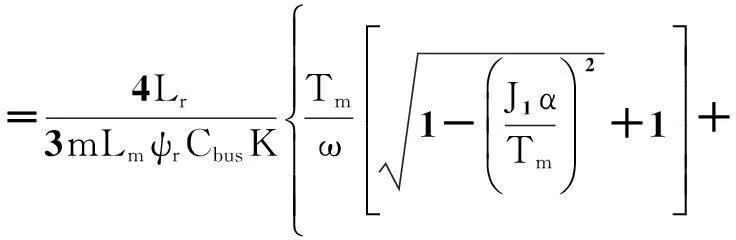

根据式(8)~式(12)可得

(13)

(14)

式中,ΔUbus_1和ΔUbus_2分别为图6中S1和S2对应的母线电压波动值;K与矢量控制坐标变换有关,可看作常数。式(13)和式(14)揭示了直流母线电压波动值ΔUbus与感应电机加速度α之间一一映射关系。

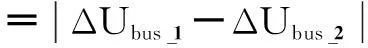

构造如下关于电机加速度的直流母线电压波动差绝对值函数

(15)

由于式(15)是绝对值函数,故求导前需先对该函数进行分段处理。这里不再赘述,直接给出极值点表达式

(16)

式中,α0为使ΔU取值最小的极值点,当α=α0时,ΔU=0。根据式(15)和式(16)将ΔU分为三段

(17)

进一步构造最大电压波动函数max{ΔUbus_1,ΔUbus_2},根据式(17)有

(18)

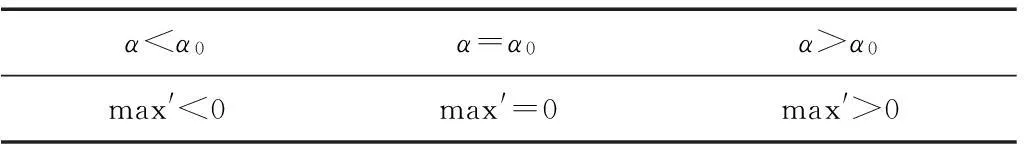

根据式(13)、式(14),同时结合式(18)分析得最大电压波动函数max{ΔUbus_1,ΔUbus_2}单调性见表1。

表1 最大电压波动函数单调性

表1中max′表示最大电压波动函数的导数。从表1可得出α=α0是max{ΔUbus_1,ΔUbus_2}的极小值点,即当α=α0时一个冲次内的直流母线电压波动最小。根据电机加速度α0即可得到电机运行最优速度曲线。由于能量守恒,直流母线电压波动增大会导致交流侧电机定子电流增大,从而导致电机定子铜损增大;另外,直流母线电压波动越大,表明逆变器直流供电侧电容与电机交换的无功功率越大。因此采用最优速度曲线控制策略将明显有利于系统节能。

3仿真验证与分析

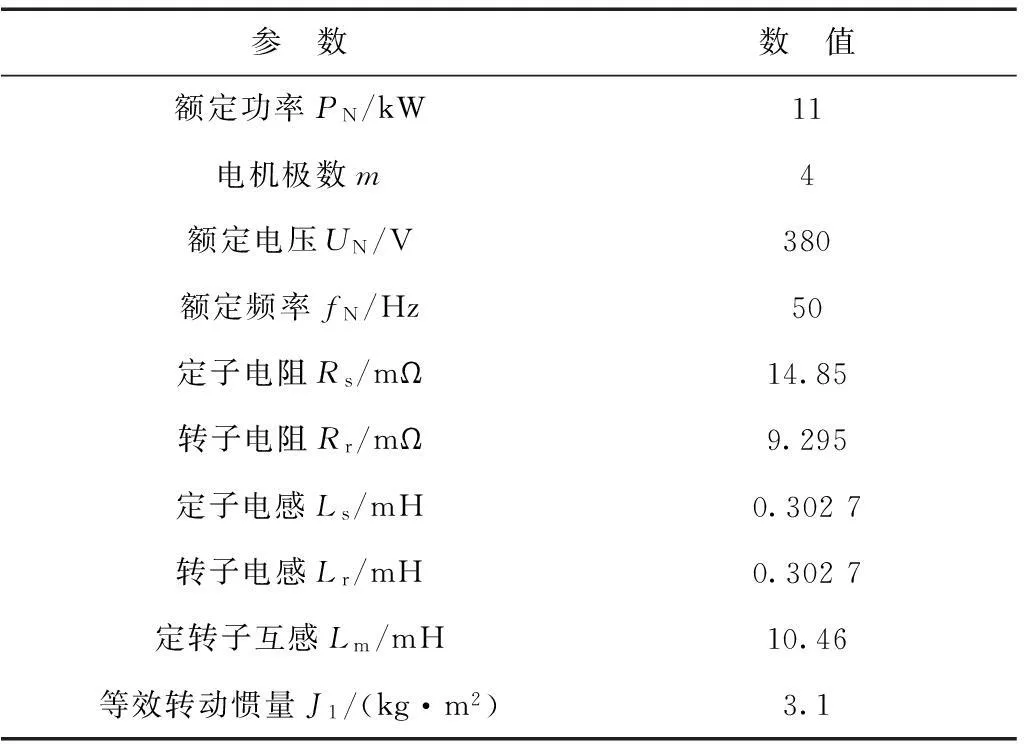

本文基于Matlab/Simulink搭建了煤层气抽采机感应电机矢量控制系统。电机仿真参数见表2。

表2 煤层气抽采机感应电机参数

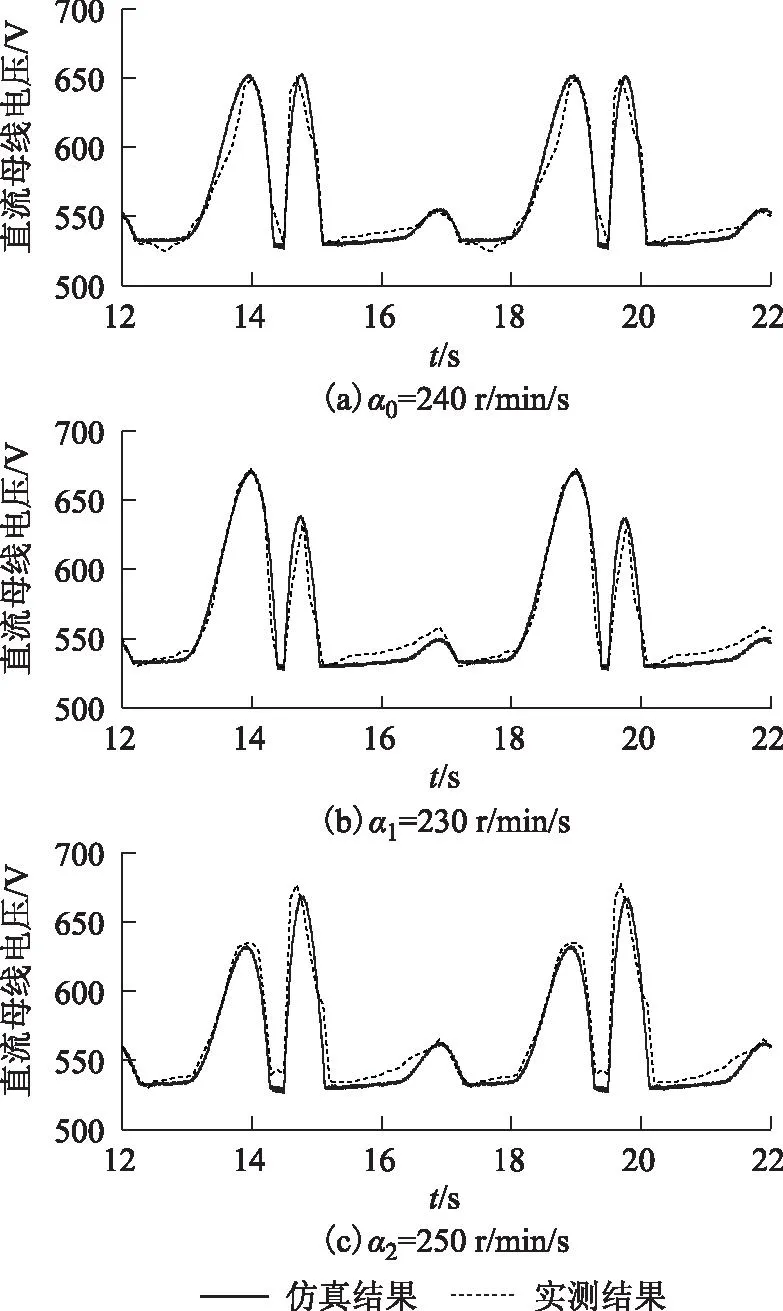

根据2.2节的分析结果,同时结合仿真参数,计算得到α0=240 r/min/s,同时给出另外两组加速度值作为比较:α1=230 r/min/s和α2=250 r/min/s。图7为稳态时两个冲次的负载转矩与电磁转矩曲线。从图中可看出,在下冲程电磁转矩大于负载转矩,电机处于加速状态,而在上冲程电磁转矩小于负载转矩,电机减速。

图7 负载转矩与电磁转矩曲线Fig.7 Comparison of load torque and electromagnetic torque

图8 直流供电侧母线电压Fig.8 DC bus voltage of power supply

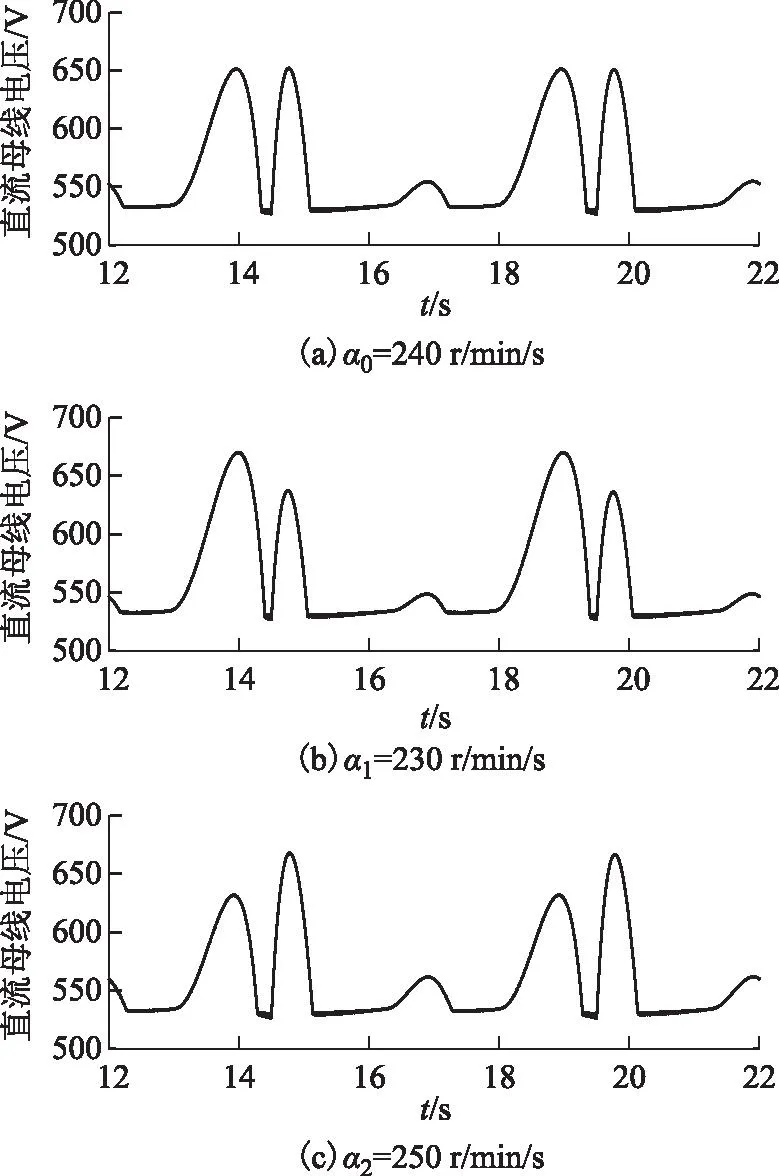

图8为对应于图7的直流母线电压波动情况。从图中可看出,当电机加速度为240 r/min/s时直流母线电压最高达到650 V;而当加速度分别为230 r/min/s和250 r/min/s时,直流侧电压最大值达到670 V,相较于240 r/min/s电压波动变大,且随着加速度取值离α0越远,电压波动会越大。

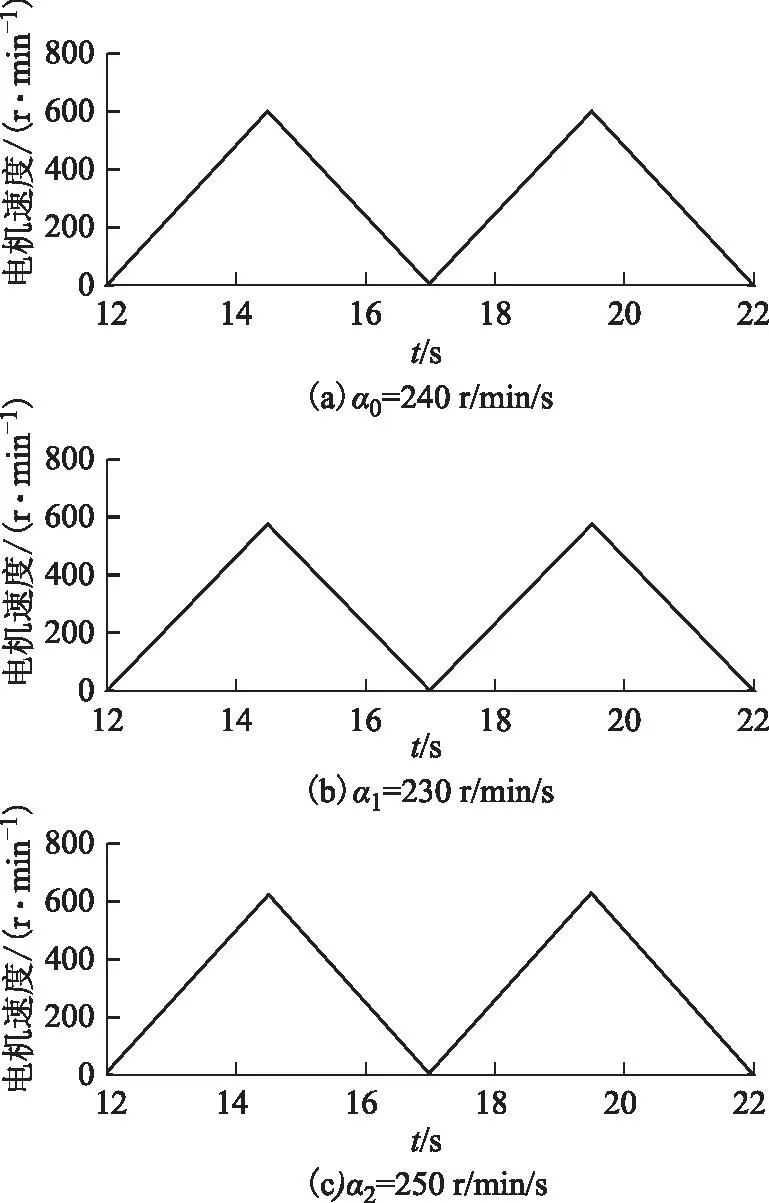

图9为三组加速度取值对应的电机运行速度曲线。从上述分析可知,采用α0=240 r/min/s的速度曲线即图9a所示速度曲线是电机运行最优速度曲线,电机速度大于或小于此速度曲线电压波动都会增大。

图9 感应电机运行速度曲线Fig.9 Curves of motor operation speed

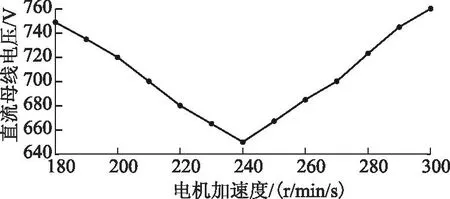

图10为电机加速度与直流母线电压最大值之间的关系,从图中可知,当加速度为240 r/min/s时直流电压最小,随着加速度增大或减小,直流电压波动都将变大。

图10 加速度与直流母线电压关系Fig.10 Relationship between acceleration and DC bus voltage

4现场应用

4.1现场试验平台

以一台YVP180L-8、11 kW矢量控制变频调速感应电机驱动的常规游梁式CYJY4-1.5-9HB型煤层气抽采机为例进行现场试验,验证本文所提控制策略的有效性和正确性,煤层气抽采机及其感应电机矢量控制系统如图11所示。煤层气抽采机参数为:曲柄R为0.65 m,连杆P为1.95 m,基杆K为2.40 m,游梁后臂C为1.35 m,游梁前臂A为1.50 m,悬点冲程S为1.522 m。该抽采机所在的郑庄191#井井况参数为:井深515 m,泵挂位置461.1 m,杆径19.1 mm,管径73 mm,井液密度1 000 kg/m3,等效曲柄配重11 000 N,冲次5 s。

图11 现场试验平台Fig.11 Field experimental prototype

4.2应用效果

不同加速度取值下的直流母线电压波动情况仿真结果与实测数据对比如图12所示。从图中可看出,最优加速度下的直流母线电压波动最小,大于或小于最优加速度母线电压波动都会变大,同时电压不平衡度也会变大,实测结果与仿真结果基本吻合。

图12 不同加速度下直流母线电压波动现场实测Fig.12 Field test comparison of DC bus voltage under different accelerations

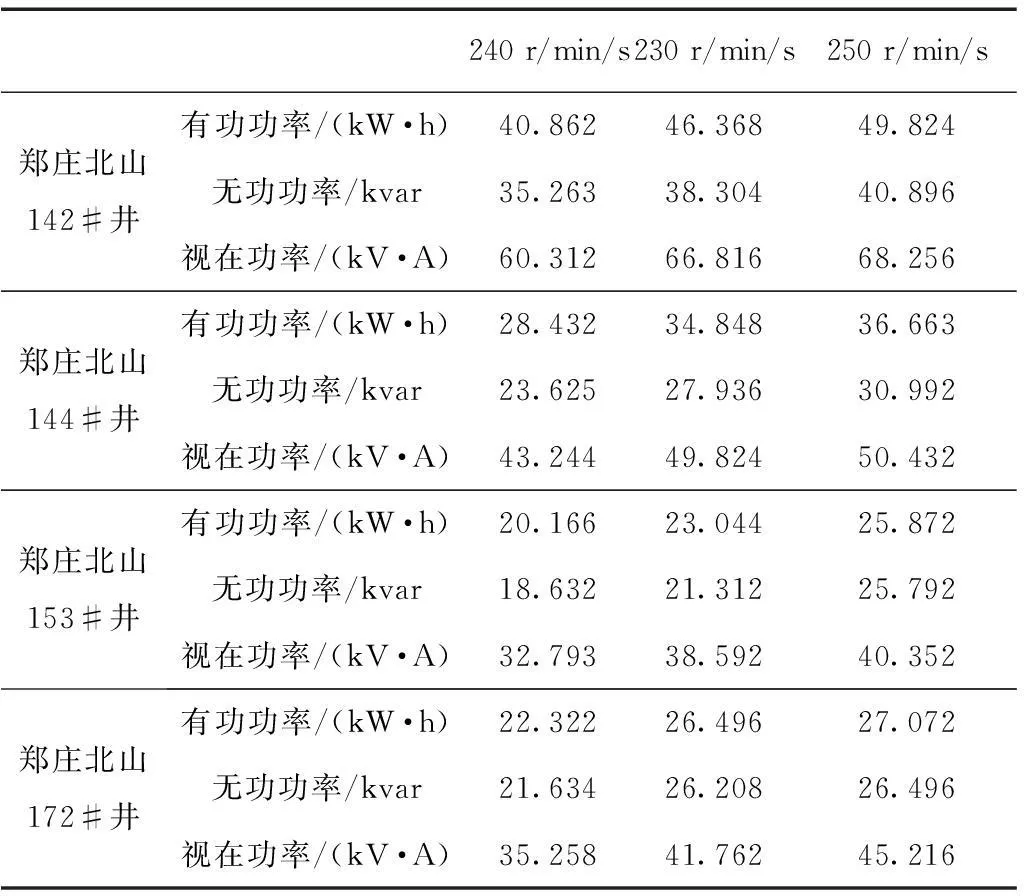

同时利用Fluke对郑庄北山142#井、144#井、153#井和172#井在不同电机运行速度下煤层气抽采机感应电机有功功率、无功功率和视在功率进行测试,测试结果如表3所示。从表3中可看出,采用最优速度曲线的感应电机有功、无功和视在功率都有较为明显的下降,下降幅度达到10%左右。这是因为采用最优速度曲线控制策略使直流母线电压波动最小,从而使有功、无功和视在功率都最小。

表3 耗电量实测数据对比

5结论

针对煤层气抽采机动态交变负荷下感应电机周期性工作于电动和发电状态导致直流供电侧母线电压波动大及能耗高的问题,提出一种基于煤层气抽采机感应电机运行最优速度曲线的节能控制策略。研究和现场测试结果表明:

1)建立煤层气抽采机感应电机矢量控制系统,实现感应电机机械特性与抽采机负载特性相匹配,对电机加速度进行精确控制。

2)通过推导出直流供电侧母线电压波动与感应电机加速度之间一一映射关系,构造直流母线电压波动差绝对值函数和最大电压波动函数,通过对绝对值函数求极值和对最大电压波动函数做单调性分析,找到满足直流母线电压波动最小的最优加速度,从而得到煤层气抽采机感应电机运行最优速度曲线。

3)将仿真结果和现场试验平台的实测结果进行对比,证明理论分析的正确性。现场测试表明采用最优速度曲线控制策略日耗电量下降10%左右。

参考文献

[1]袁亮,秦勇,程远平,等.我国煤层气矿井中—长期抽采规模情景预测[J].煤炭学报,2013,38(4):529-534.

Yuan Liang,Qin Yong,Cheng Yuanping,et al.Scenario predication for medium-long term scale of coal mine methane drainage in China[J].Journal of China Coal Society,2013,38(4):529-534.

[2]苏德胜,刘先刚,吕卫祥,等.游梁式抽油机节能机理综述[J].石油机械,2001,29(5):49-53.

Su Desheng,Liu Xiangang,Lü Weixiang,et al.The reviews of energy saving technologies for beam pumping units[J].China Petroleum Machinery,2001,29(5):49-53.

[3]崔学深,罗应立,杨玉磊,等.周期性变工况条件下异步电机节能机理和节能途径[J].中国电机工程学报,2008,28(18):90-97.

Cui Xueshen,Luo Yingli,Yang Yulei,et al.Energy saving theory and approach for asynchronous motor under the periodically variable running condition[J].Proceedings of the CSEE,2008,28(18):90-97.

[4]Gibbs S G,Miller D L.Inferring power consumption and electrical performance from motor speed in oil-well pumping units[J].IEEE Transactions on Industry Applications,1997,33(1):187-193.

[5]戴武昌,赵新飞,杨玉波,等.一种适用于抽油机的永磁同步电动机的研发[J].电机与控制学报,2013,17(2):98-102.

Dai Wuchang,Zhao Xinfei,Yang Yubo,et al.Research of torque permanent magnet synchronous motor used in pump jack[J].Electric Machines and Control,2013,17(2):98-102.

[6]张玉平.高转差率特种三相异步电动机转子新材料变质处理试验研究[J].中国电机工程学报,2001,21(8):89-93.

Zhang Yuping.The study on the modification of new material used for high slip and special threephase asynchronous motor rotors[J].Proceedings of the CSEE,2001,21(8):89-93.

[7]Luo Yingli,Cui Xueshen,Zhao Haisen,et al.A multifunction energy saving device with a novel power-off control strategy for beam pumping motors[J].IEEE Transactions on Industry Applications,2011,47(4):1605-1611.

[8]牟树贞.游梁式抽油机不同节能技术的对比研究[D].北京:华北电力大学,2012.

[9]徐向前.游梁式抽油机采油系统矢量控制节能方法研究[D].西安:长安大学,2013.

[10]赵海森,王博,王义龙,等.势能负载条件下感应电机变频-调压分段节能控制策略研究[J].中国电机工程学报,2015,35(6):1490-1497.

Zhao Haisen,Wang Bo,Wang Yilong,et al.Research on sectionalized energy-saving control strategy based on frequency and voltage regulator technique for induction motor with potential loads[J].Proceedings of the CSEE,2015,35(6):1490-1497.

[11]刘新福,綦耀光,胡爱梅,等.煤层气井有杆泵排采设备悬点载荷变化规律[J].机械工程学报,2011,47(15):127-134.

Liu Xinfu,Qi Yaoguang,Hu Aimei,et al.Variation of polished rod loads for sucker rod pumps in coalbed methane wells[J].Journal of Mechanical Engineering,2011,47(15):127-134.

[12]于德亮,邓盛川,张永明,等.基于支持向量机的潜油往复式油田抽油机工况诊断方法[J].电工技术学报,2013,28(4):248-284.

Yu Deliang,Deng Shengchuan,Zhang Yongming,et al.Working condition diagnosis method based on SVM of submersible plunger pump[J].Transactions of China Electrotechnical Society,2013,28(4):248-284.

[13]王博,赵海森,李和明,等.用于模拟游梁式抽油机电动机动态负荷的测试系统设计及应用[J].中国电机工程学报,2014,34(21):3488-3495.

Wang Bo,Zhao Haisen,Li Heming,et al.Design and applications of the testing system with dynamic load for beam pumping motor[J].Proceedings of the CSEE,2014,34(21):3488-3495.

[14]王博,赵海森,罗应立,等.面向用户的有杆采油系统实用仿真模型及应用[J].电工技术学报,2015,30(6):133-141.

Wang Bo,Zhao Haisen,Luo Yingli,et al.Practical simulation model of rod-pumping system for engineering applications[J].Transactions of China Electrotechnical Society,2015,30(6):133-141.

[15]齐俊林,郭方元,黄伟,等.游梁式抽油机分析方法[J].石油学报,2006,27(6):116-124.

Qi Junlin,Guo Fangyuan,Huang Wei,et al.Exact analysis on beam pumping unit[J].Acta Petrolei Sinica,2006,27(6):116-124.

[16]刘新福,綦耀光,刘春花.煤层气井有杆泵排采设备悬点静载荷计算方法[J].煤田地质与勘探,2009,37(2):75-78.

Liu Xinfu,Qi Yaoguang,Liu Chunhua.Calculating method on static horsehead load of water drainage and gas production equipment about beam pump for CBM wells[J].Coal Geology &Exploration,2009,37(2):75-78.

[17]牛文杰,刘新福,綦耀光,等.煤层气井有杆排采系统悬点动载荷计算[J].煤田地质与勘探,2011,39(1):24-27.

Niu Wenjie,Liu Xinfu,Qi Yaoguang,et al.Dynamic load of polished rod for beam pump in CBM wells[J].Coal Geology &Exploration,2011,39(1):24-27.

[18]Gibbs S G.Computing gear box torque and motor loading for beam pumping units with consideration of inertia effects[J].Journal of Petroleum Technology,1975,32(9):1153-1159.

[19]杨家强,高健,金玉龙,等.基于矢量控制的多相感应电机电子变极调速技术[J].电工技术学报,2014,29(3):96-102.

Yang Jiaqiang,Gao Jian,Jin Yulong,et al.Electronic pole-changing speed adjusting technology of multiphase induction motors based on vector control[J].Transactions of China Electrotechnical Society,2014,29(3):96-102.

[20]魏永清,贺慧英,向东,等.交流传动系统的混合型逆变器控制技术研究[J].电工技术学报,2015,30(14):320-324.

Wei Yongqing,He Huiying,Xiang Dong,et al.Control technology of hybrid inverters for AC drive system[J].Transactions of China Electrotechnical Society,2015,30(14):320-324.

[21]吴伟亮,葛宝明,孙东森,等.基于DSP控制的多相交流电机变频调速系统[J].电源学报,2011(3):38-42.

Wu Weiliang,Ge Baoming,Sun Dongsen,et al.VVVF drive system of multiphase AC motor based on DSP control[J].Journal of Power Supply,2011(3):38-42.

Research on Control Strategy Based on Optimal Speed Curve of Induction Motor for CBM-Well Pumping Units

Wang Cong1Wang Hao1Bai Lijun1,2

(1.School of Mechanical Electronic &Information Engineering China University of Mining &Technology(Beijing)Beijing100083China 2.Shanxi Blue Lanyan Coal-bed Methane Co.LtdJincheng048200China)

AbstractAccording to the issues of strong bus voltage fluctuation at DC power supply side and high energy consumption caused by the induction motor operating on motoring and regenerating modes periodically due to the cyclical and dynamical load of coal bed methane(CBM)-well pumping units,an energy-saving control strategy based on optimal speed curve of induction motor was proposed.Through exploring the mapping relationship between the bus voltage of DC power supply and the acceleration of induction motor,the absolute value function of DC bus voltage fluctuation difference and the maximum voltage fluctuation function were constructed,respectively.Further by seeking the extremum of the absolute value function and analyzing the monotonicity of the maximum voltage fluctuation function,the optimal acceleration that meets the minimum DC bus voltage fluctuation was found,and thereby the optimal speed curve of induction motor was obtained.At last,a comprehensive analysis and comparison of the bus voltage fluctuation at DC power supply side under different motor speed were made by the simulation and field test.The simulation and field test results have verified the validity of the theoretical analysis.

Keywords:CBM-well pumping unit,induction motor,optimal speed curve,DC bus voltage,energy saving

收稿日期2015-12-28改稿日期2016-03-16

作者简介E-mail:wangc@cumtb.edu.cn E-mail:dandao88@126.com(通信作者)

中图分类号:TM921

国家自然科学基金(51577187)和国家科技重大专项(2011ZX05063)资助项目。

王聪男,1955年生,博士,教授,研究方向为软开关电力电子变换技术、高压大功率电力电子变换器和电机运行控制及节能技术。

王浩男,1988年生,博士研究生,研究方向为高性能大功率变流技术与传动控制技术、智能微电网稳定性控制技术。