基于PLC的三自由度数控系统设计与优化

2016-06-27黄静文

黄静文

(上海交通大学密西根学院,上海 200240)

基于PLC的三自由度数控系统设计与优化

黄静文

(上海交通大学密西根学院,上海200240)

摘要:为提高机械装备的精度与加工效率,提出了采用闭环伺服系统的数控系统。运用solidworks软件,搭建了基本的三自由度数控系统模型。着重对三维度的数控系统进行了设计与仿真,并就步进电机的合理选择以及PLC和加工材料布局的优化提出了详细的算法与方案。该数控系统对于提高生产线上产品质量有着重大的意义。在机械结构与工具已基本完备的基础上,未来数控系统技术发展的关键方向是提高效率与准确性。

关键词:PLC步进电机闭环伺服系统三自由度CNC插补算法图像处理

0引言

PDP-14是1969年由美国数字设备公司研制出的第一台可编程控制器(programmable logic controller,PLC)。这是世界上公认的第一台PLC,并在美国通用汽车公司生产线上试用成功。从此,继电器控制装置被完全取代。

现如今,PLC技术广泛应用于数控机床设备(computer numerical control,CNC)之中,其结构与端口设置也变得十分精细复杂。而用于机械加工的数控机床也已发展到五轴联动的高精度控制系统结构。随着人们对机械装备的精度与加工效率要求的提高,数控系统的优化设计对于生产线上产品质量有着重大的意义。

然而任何复杂的设计都离不开最基本的结构与原理。因此,本文基于平面加工最基本的三自由度三轴联动系统与较为基本的PLC,譬如美国罗克韦尔自动化公司制造的Micro830以及Micro850系列,进行设计与优化。本文的优化设计方案对多重自由度数控系统亦有参考价值[1]。

1仿真

1.1系统设计

在本数控系统中,采用闭环伺服系统。这类系统具有非常高的稳定性和抗干扰能力。它用于接收数控装置输出的信号和脉冲,同时又接收由位置传感器检测的实际位置反馈信号。通过理论值与实际值的对比,进行相应的修正。这种设计可以消除在系统加工过程中由于环境或温度的变化,比如加热变形、摩擦系数变化等因素造成的误差。闭环伺服系统示意图如图1所示。

图1 闭环伺服系统示意图

此外,将位置控制、方向矢量控制与速度控制三个不同的单元串联来控制加工刀片的轨迹,能够使系统适应任意一种曲线的要求。如果对于速度控制单元进行合理的安排和运用,还可以起到节省能源与平滑曲线等作用。

1.2搭建三维模型

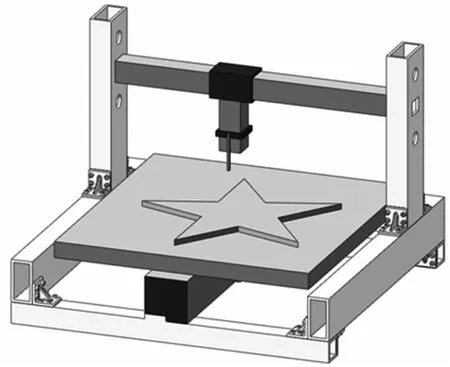

运用solidworks软件,可以绘制出一个基本的三自由度数控系统模型。加工刀片固定在可上下移动的丝杠上,与此丝杠同方向的轴定义为z轴。此外,把固定在竖直支架上的丝杠定义为x轴,x轴丝杠上的移动滑块与z轴丝杠成直角固定,从而带动加工刀片左右移动。而用于加工的材料则被固定在y轴丝杠上前后移动。如此三轴配合移动,一个三自由度的机械结构模型就搭建完成了。从理论上讲,它可以加工平面上的任何一种图形[2]。三自由度机械结构如图2所示。

图2 三自由度机械结构图

1.2.1动态仿真模拟

切割运动轨迹的控制主要有直线插补法与圆弧插补法两种较为常见的算法。直线插补法主要是指根据需要的精度将任意一条曲线分割成若干条短小的直线作为加工刀片的运动轨迹。圆弧插补法则是始终让x轴或y轴沿直线移动,然后通过改变另一条轴的速率来形成相应曲线。

在solidworks中,创建直线插补法与圆弧插补法两种不同的运动算案例。由于直线插补法是根据每段直线不同的斜率由x轴与y轴配合移动。因此,在平面图形的加工中对于速度的控制要求远低于圆弧插补法,定位也更加精准。所以在之后的优化方案中,主要针对直线插补法进行设计。

1.2.2步进电机的选择与运算

步进电机通常与丝杠相连,用于驱动丝杠进行位置的移动。在数控系统中,步进电机是一种能将脉冲信号转化为机械的角位移的控制电动机,其诸多参数都能影响整个加工过程的精度与效率,因此步进电机的选择就显得尤为重要。

加工工件最重要的几个参数是:脉冲当量、转动惯量、电机最高转速、最小机械时间常数以及步进电机负载转矩这5个参数[3]。而选择步进电机的主要参数有:步矩角α、静转矩、线电阻ρ、线电感φ、质量G和最大空载转速ω。

通过以下计算,可以判断所选步进电机是否合适。

1.2.3脉冲当量

根据传动比计算公式,我们可以得出脉冲当量的相应计算公式:

(1)

由于本系统中步进电机与丝杠直接相连,因此此处i=1。

1.2.4转动惯量

加工台折算到电机轴上的转动惯量的计算如下,其中m为加工台的质量。

(2)

丝杠转动惯量的计算公式为:

(3)

负载转动惯量的计算公式为:

Jl=J1+Js

(4)

如果电机本身的转动惯量与负载转动惯量的比值满足以下条件,则说明此电机的转动惯量与整个系统相匹配,快速进给能够保证满足要求。

(5)

总转动惯量的计算公式为:

J=JM+Jl

(6)

1.2.5最小机械时间常数

根据总转动惯量J、步进电机最大角速度ωmax和电机输出的电磁转矩Tdmax,我们可以计算出最小机械时间常数,并检查是否与系统设计的要求相吻合。

Tdmax=2TJ

(7)

(8)

(9)

1.2.6电机最高转速

根据实际加工需要,我们会得到一个最大进给速度。根据这个最大进给速度,可以求出丝杠的最大转速和最大角速度。

(10)

(11)

只要步进电机的最大转速与计算得出的结果相匹配即可。

1.2.7步进电机负载转矩

根据加载到电动机轴上的总负载转矩Tl,轴向移动加工台时所需要的力Q,丝杠导程p以及包括轴承、丝杆螺母的摩擦耗损在内的传动机总效率η,可以准确计算出步进电机的实际负载转矩Tl。

(12)

如果步进电机的实际负载转矩小于此电机能够负载的最大转矩,则说明此电机较为合适。

综合上述计算,我们就可以成功筛选出数控系统中最合适的电机。这样不仅能防止因为选择的电机不当而引起的误差,还可以合理利用资源,使效率最大化。

2数控系统的优化

2.1错误与故障的检测处理优化

数控机床程序的编制方法主要分为手动编程和自动编程。所谓的手动编程,就是将事先编好的程序通过计算机写入到我们运用的PLC中,通过PLC与步进电机驱动等控制器的联接,控制整个系统的运动。PLC的运用虽然简单快捷,但是程序与数控系统相脱离。因此,很难应对一些突发的状况或者是错误的检测与修正。而自动编程则正好可以弥补这一缺陷。

自动编程系统与数控系统联接在一起时,可进行在线编程。也就是说,将离线编程器的编译功能同时装配在CNC装置中。但是由于自动编程是在机床工作的同时进行的,它对编译器的要求也相应提高。按照输入指令方式的不同,可分为语言输入、图形输入和语音输入3种方式。通过高智能的编译器,实现便于操作员下达指令的人机交互界面。但是这种编程模式具有不稳定性,所以更适用于突发错误与故障的处理。将自动编程模块与PLC相配合,在正常执行PLC发出的信号指令的基础上,当有意外发生时,通过人工判断或者探测器报警立即中断原有程序并进行调整。如此综合运用,就会诞生一套更加成熟稳定的数控系统[4]。

2.2加工工件原材料最大化利用设计

在很多的加工过程中,需要切割出的工件的形状与大小往往和用于加工的原材料并不吻合。如果没有合理的布局而进行随意切割,可能会造成很大的材料浪费。因此,这里提供一种可以运用于数控加工系统合理布局加工材料的方法。

一般的图像处理都是将图像细化成一个个色彩各异的小方块,每一个小方块都与矩阵中同等位置的一个数值对应,这个数值就代表着这一方格的颜色。通过基于矩阵的图像处理软件Matlab,就可以实现数字与图像之间的交互转换。方块的个数越多,像素也就越高,也就意味着图像会更加清晰准确[5]。为了更好地说明此原理,我们将带有“PLC”字样的图像通过Matlab指令 imread进行处理,即可得到如图3所示的数字矩阵。

图3 Matlab图像处理数字矩阵示意图

这一图像处理的方法也可以运用于数控系统的智能材料布局中。由于切割工件和色彩并无关系,因此我们可以简单地将没有加工过的材料与一个所有位置的数值都为0的矩阵相对应。当加工开始后,通过刀片轨迹的跟踪,将加工过的区域所对应的矩阵点数值变为1。如此一来,计算机就会同步更新切割过的区域,并且区分未经加工过的区域。通过自动编程的方法,对矩阵中为0的点阵进行分析,就近找到能切割下一个加工品的空白区域。这样,就能在不影响加工进度的条件下,实现材料的最大化利用。与此同时,这样的检测布局方法可以运用于任何形状大小的加工产品。

3插补算法运用的优化

在直线插补算法中,将一条曲线切割成许多条短小的直线,根据每条直线不同的方向矢量使其最终形成一条完整的曲线。但是在实际运用中,如果真的将每一条线段的切割孤立执行,会将时间浪费在停顿上。

在PLC的程序编写中,运用插补算法可以将速度控制变成一个连续的过程。当刀片即将移动到转变方向的位置时,系统自动减慢速度,并用计时器结合实时速率进行倒计时。等到改变方向位置时,方向控制器自动读取下一个方向矢量,并改变位置直接进入下一

个线段的切割。这样,步进电机停顿的时间可以被节省下来,而且由于速度的存在,加工曲线轮廓也不会显得生硬。

当然,插补算法需要更精细复杂的PLC写入程序,不过每一条线段的切割都大同小异,因此在实际运用中的优势远大于程序写入的复杂性这一劣势[6]。

4结束语

本文在自动控制系统设计与机械结构仿真的基础上,加入了选择合适步进电机的计算方案以及基于现有数控系统技术的优化。当今国内外绝大多数数控机床设备都已经成熟,发展方向就是关于如何提高效率并且有效降低失误率。在这一发展方向上,综合运用PLC与自动编程技术、插补算法以及数

字图像处理技术可以很好地帮助实现相应配套模块的同步优化,这也是数控系统中具有重要意义的突破口。

参考文献

[1] Koch C.Educational Development of Rockwell Automation Laboratory[M].Greensboro:Dissertatious & Theses Gradworks,2014:4-14

[2] Zhou Bo,Zhao Jibin,Li Lun,et al.NURBS curve interpolation algorithm based on tool radius compensation method[J].International Journal of Production,2015(6):1-27.

[3] 崔连峰,赫玉丽.机床用永磁直线同步电机推力波动的优化设计[J].微电机,2012(45):29-33.

[4] 王凤良,郭春洁.数控机床PLC模块的故障诊断及排除方法[J].制造业自动化,2012(34):53-55.

[5] 唐亮,林智慧,梁涛.基于Matlab GUI的数字图像处理仿真平台的设计[J].数字技术与应用,2015(7):179-180.

[6] 彭瑜.运动控制智能自动化的发展和实现[J].自动化博览,2013(S1):35-37.

Design and Optimization of the PLC-based Three-degree of Freedom Numerical Control System

Abstract:In order to improve the precision and processing efficiency of machinery and equipment,a numerical system using closed-loop servo system is presented.By adopting solidworks software,basic model of three-degree of freedom numerical system is built.The three dimensions numerical system is designed and simulated emphatically,and detail algorithm and scheme for reasonably selecting proper stepping motor and optimizing the layout of PLC and processing materials are proposed.The numerical control system is of great significance to improve the quality of products on production line.On the basis of perfect mechanical structure and tools,enhancing efficiency and precision is the key direction of technological development of numerical control system in the future.

Keywords:PLCStepping motorClosed loop servo systemThree degrees of freedomCNCInterpolation algorithmImage processing

中图分类号:TH-3;TP23

文献标志码:A

DOI:10.16086/j.cnki.issn1000-0380.201605007

修改稿收到日期:2016-03-20。

作者黄静文(1995-),女,现为上海交通大学电子与计算机工程专业在读本科生;主要从事基于罗克韦尔控制器的三自由度数控系统的研究。