用于电力管道缺陷定量分析的涡流检测技术

2016-06-27贾永刚裘进浩季宏丽

郭 锐 曹 雷 贾 娟 贾永刚 程 军 裘进浩 季宏丽

(国网山东省电力公司电力科学研究院电力机器人技术实验室1,山东 济南 250002;山东鲁能智能技术有限公司研发中心2,山东 济南 250101;南京航空航天大学机械结构力学及控制国家重点实验室3,江苏 南京 210016)

用于电力管道缺陷定量分析的涡流检测技术

郭锐1曹雷2贾娟2贾永刚2程军3裘进浩3季宏丽3

(国网山东省电力公司电力科学研究院电力机器人技术实验室1,山东 济南250002;山东鲁能智能技术有限公司研发中心2,山东 济南250101;南京航空航天大学机械结构力学及控制国家重点实验室3,江苏 南京210016)

摘要:针对电力管道的常见缺陷和检测需求,详细介绍了用于电力管道的电涡流检测系统和缺陷定量分析技术。首先说明了涡流检测的实现原理;然后分析了电力管道中常见的缺陷种类和特性,并列举了涡流法的应用实例;最后叙述了涡流缺陷定位和定量分析技术,重点阐述了基于阵列探头的ECT成像技术和基于电磁仿真和优化算法的缺陷形状重构技术。由仿真结果可知,随着研究的深入和仪器技术的发展,涡流检测法在电力管道缺陷检测和定量分析中将发挥越来越重要的作用。

关键词:电力管道涡流检测无损检测缺陷评价缺陷定位电磁场仿真有限元仿真信号处理

0引言

保证电力设备,特别是各种管道的安全无故障运行,是电力行业面临的一个重要问题。电力管道具有结构复杂、安全性要求高的特点,即使设计制造时采用了很高水平的工艺技术,定期的检修和维护依然必不可少。由于管道长时间运行会导致老化产生缺陷,从而引起结构的失效,这使得提高结构的缺陷检出率和准确性成为保证发电厂正常运作的必要课题。涡流检测(eddy current testing,ECT)具有速度快和灵敏度高等优点,已被广泛应用于电力管道的在线损伤检测中。

本文详细介绍了用于电力管道的电涡流检测系统和缺陷定量化技术的实现过程。针对电力管道中常见的缺陷种类,总结了国内外关于涡流检测用于缺陷的定位和定量化分析的研究进展,并列举了涡流法在缺陷检测中的应用实例。

1涡流检测原理及发展

涡流检测是一种重要的无损检测方法,起源于1831年法拉第发现的电磁感应现象,被广泛应用于各类金属工件的检测中。涡流检测以电磁感应原理为基础,当载有交变电流的激励线圈靠近导体试件时,导体中感生出涡流,继而产生与源磁场相反的次级磁场,改变激励线圈的阻抗。涡流的大小与导体的材料性能及缺陷形式有关。因此,可通过测量线圈阻抗和相位的变化来判断被测试件的电学性能和缺陷形态。

1855年,法国物理学家Leon F研究导体在磁场中的运动现象时,发现了涡流。涡流检测的应用始于1879年,英国科学家 David H通过实验发现当载有交变电流的线圈靠近不同导电材料时,线圈中的感应电压会产生变化。20世纪50年代,德国的Foster博士对涡流检测的理论和实践进行了完善,推动了涡流检测技术的实际应用和发展。他完整地阐释了阻抗信号复平面分析方法,并将其应用于仪器信号分析,他也因此被称为“涡流检测技术之父”[1]。

当前,在众多涡流检测技术中,谐波涡流检测仍是主流。谐波涡流检测可分为单频和多频涡流检测技术两种。1970年,美国的Libby提出多频检测技术,采用多个频率电流组合激励检测线圈。与单频ECT方法相比,利用多频涡流检测技术可获取更多的信息,并可消除噪声信号干扰。这种技术在大亚湾核电站冷凝器管道的检测中取得了成功。

20世纪80年代初,Wittig等人提出了脉冲涡流(pulsed eddy current,PEC)方法。它以电磁感应原理为基础,采用周期或非周期脉冲信号激励涡流探头,具有频谱宽、谐波分量多、趋肤深度大、造价低廉等优点,主要用于多层材料属性、厚度测量及缺陷检测(尤其是深层缺陷检测)等方面。

1951年,McLean W R提出远场涡流(remote field eddy current,RFEC) 检测方法。它是利用远场区特性进行缺陷检测的特殊涡流检测技术,具有频率低和能够穿透管壁等特点。20世纪80年代中期,Schmidt详细阐释了远场涡流效应机理,首次设计了远场涡流装置,用来检测试件底部孔型缺陷。随着远场涡流理论的不断完善和实验验证,人们才逐渐利用远场技术检测压力管道(特别是铁磁性管道)。

近20年来,日本东京大学的Kenzo M、美国爱荷华州立大学的John R B、密歇根州立大学的 Lalita U、日本东北大学的Toshiyuki T等一大批国外科学家,对涡流检测的数值仿真、新型探头开发、自然裂纹建模以及裂纹尺寸反演等方面进行了开创性的研究,取得了丰硕的成果。在国内,清华大学、南京航空航天大学、西安交通大学、浙江大学、南昌航天大学以及厦门涡流技术研究所,都相继对涡流检测开展了广泛而深入的研究[2-5]。

2电力管道中常见缺陷的危害及形成机理

对于涡流法来说,损伤的检出与否和灵敏度的高低,主要与线圈探头的形式以及电流激励频率的选取有关。至于如何选择探头及激振频率,则需要根据结构件中缺陷的空间分布和透入深度等特征量来决定。因此,研究生产中常见的缺陷形式并分析它们的产生机理就显得十分必要。同时,在涡流检测的建模仿真中,对不同种类缺陷的特征分析也很重要。在设备的维护方面,技术人员需要根据设备中不同的缺陷,采取合适的防治措施。

2.1疲劳裂纹和应力腐蚀裂纹

电力管道中常见的裂纹形式有两种,一种裂纹是在交变载荷(机械或热载荷)或应变作用下形成的,另一种裂纹是在外部腐蚀环境(酸碱性溶液、射线照射)及结构内部残余应力双重作用下造成的。前一种被称为疲劳裂纹(fatigue crack,FC),后一种被称为应力腐蚀裂纹(stress corrosion crack,SCC)。两种常见裂纹的截面形状如图1所示。

图1 两种常见裂纹的截面形状示意图

疲劳断裂是金属管道的一种主要失效形式,管道大多工作在循环交变的载荷下,容易产生疲劳裂纹。在破坏的最后阶段,由裂源点向外辐射,类似贝壳状的疲劳裂纹贯穿整个厚度方向,造成构件断裂[6]。以火电厂锅炉受热面的水冷壁管为例,由于蒸汽、给水和燃料等因素的变化,导致炉膛热负荷不断变化,而受热面的水冷壁管在受到交变应力的不断作用后形成疲劳裂纹。该裂纹在循环载荷的作用下不断扩展,最终导致疲劳破坏。

应力腐蚀裂纹在电力设备中也很常见,尤其是在核电站换热器管道、锅炉和管板焊缝中。由应力腐蚀裂纹造成的泄漏是一个普遍存在的问题。结构材质、腐蚀环境和拉应力是产生应力腐蚀裂纹的3个主要因素。当易发生电化学腐蚀的材料暴露在一定的腐蚀环境中,在拉应力的共同作用下,就会产生应力腐蚀裂纹。当应力腐蚀裂纹增长到一定的临界尺寸后,将以很快的速度朝任意方向扩展,最终形成应力腐蚀破坏[7-8]。

2.2碳钢管道壁厚减薄

对于电力管道,除上述两种裂纹损伤之外,还有另外一种损伤形式正在引起人们越来越多的重视。其被称为管道壁厚减薄,常见于发电厂的碳钢管道中,尤其在弯管、冷凝管阀门开口处以及三通管中更易发生。很多管道破裂事故均由碳钢管道局部壁厚减薄造成。为寻求有效的解决途径,各国学者对管壁减薄的腐蚀机理进行了广泛而深入的研究,并取得了许多成果。

管道壁厚减薄的腐蚀机理如图2所示。

图2 管道壁厚减薄腐蚀机理示意图

目前已知引起壁厚减薄的原因有:流动加速腐蚀(flow accelerated corrosion,FAC)和液滴冲击(liquid droplet impingement,LDI)。流动加速腐蚀出现在水中含氧量很少的紊流区,由于液体的流动诱发碳钢和低合金钢材料的加速性腐蚀,如给水系统和锅炉管道的弯头、三通及变径处。图2(a)所示为流动加速腐蚀机理,在高温水与全挥发的运行环境下,碳钢管道会有一定的溶解度。Fe溶解液中产生的二价铁离子Fe2+随着水流被冲走,由于水的含氧量少和氧化能力弱等原因,很难将Fe2+氧化为Fe3+,从而无法形成对表面具有保护作用的Fe3O4氧化膜覆盖层,使给水管道的局部产生流动加速腐蚀[9]。

液滴冲击腐蚀是由于管道中液滴冲击管壁而形成的腐蚀现象,在发电厂附加流体排入口附近的凝汽器冷却管中常有发生。因为附加流体排入口恰好对着顶部冷却管,流体扩容后,部分蒸汽液化成小水滴;蒸汽夹杂着水滴进入凝汽器后,直接冲击到冷却管上,造成冷却管的冲击腐蚀,如图2(b)所示。虽然流体是间断性排放(主要发生在汽轮机启动、停机情况下)的,但破坏具有累积性,久而久之会导致排入口附近的铜管被腐蚀,形成管壁减薄。

3电力管道的涡流检测方法和应用

电力行业中常用的无损检测方法包括:射线探伤、超声波探伤和磁粉探伤。与其他无损检测法相比,涡流法因其独特的优势而更多地应用于管道检测中。通常,火电厂的主设备大多由换热管构成,包括凝汽器、锅炉受热面和高、低压加热器等。这些设备在安装前或使用中都必须进行无损检测。然而,根据高、低压加热器的铁磁特性,其磁导率比非铁磁性材料高很多,很难通过常规涡流法进行检测。因此,考虑采用远场涡流法和磁饱和法[10]。根据铁磁性材料的磁饱和特性,在探头的两端或检测区域施加强磁场,使被检区域达到磁饱和状态,材料在磁饱和后磁导率近似趋于常数,这样将其等效视为非铁磁性材料,就可利用常规涡流法进行检测。对于凝汽器的铁磁性支撑板,可采用多频涡流方法检测隐藏缺陷。

电力管道焊缝裂纹的检测示意图如图3所示。

图3 电力管道焊缝裂纹的检测示意图

核电站设备中的焊缝应力腐蚀裂纹很危险,已经成为威胁核电站安全生产的关键问题之一。国外已有研究表明,涡流法对于压水核反应堆管道焊缝裂纹的检测具有独特优势[11]。一般而言,焊缝中的裂纹位于近表面处,而焊缝内部材质的不均匀和各向异性等特点,使其在超声波检测时具有很差的信噪比,这给实际应用带来局限性;而涡流检测的优势正好得以体现。

现阶段管壁减薄检测常用的方法是射线检测法和超声检测法,但国外已有学者研究将涡流检测法用于发电厂设备的管壁减薄检测中。因管壁减薄不同于结构裂纹,检测管道减薄主要可以使用脉冲涡流测厚法和远场涡流法。脉冲涡流测厚的基本原理是:随着基底材料厚度的变化,探头的过零时间、峰值时间以及峰值等特征参数会以一定规律变化,通过观察探头信号的时域曲线,就能得到材料的厚度分布情况。脉冲测厚用于管道减薄需要借助脉冲探头移动得到线圈响应信号,根据信号分析管道周向及长度方向的壁厚分布情况,确定局部减薄的位置。远场涡流最早用于小口径管道缺陷内检测,其典型装置由激励和检测两个线圈组成,低频激励线圈和同轴检测线圈之间的间距为待检测管件直径的2~3倍。远场涡流是铁磁性管道材料中特有的现象,与管道同轴的低频激励线圈产生磁场能量,穿过管壁向外扩散,并沿管道传播,在远场区域穿越管壁到达检测线圈。此时,检测信号包含了被检管道整个管壁结构的信息。相比传统涡流检测,远场涡流检测不受趋肤效应影响,可以采用相同的灵敏度检测管道内表面和外表面缺陷。另外,在保证其他参数不变的情况下,磁场强度幅值的对数和相位与壁厚呈线性关系,检测灵敏度高。

4涡流检测的缺陷定位与定量化研究

4.1缺陷定位

缺陷定位是指确定检测构件中的缺陷位置,而定量则是在允许误差范围内对缺陷尺寸和形状等进行识别。对缺陷的定位已经研究得比较深入。探头性能对涡流检测的定位精度至关重要(特别是在检测细小裂纹时)。若无法准确获取缺陷信号,任何强大的信号处理功能都无济于事,因此,对提升涡流探头检测性能的研究是关键。普通探头受提离和材料各向异性等因素的影响很大,如因构件表面凹凸不平引起的噪声会导致检测信号信噪比下降。在以往的研究结果中,探头性能优化主要从探头机械结构的改变和新型磁场传感器的应用两个方面进行,一些最新的研究成果已经被应用到现场环境中[12]。此外,软件滤波和去噪等技术(如相位滤波和小波去噪)的运用可有效地提高涡流检测信号的精度,增加信噪比,进而提取有用特征参数进行缺陷和损伤的识别、分析及诊断,以求达到最佳检测结果。

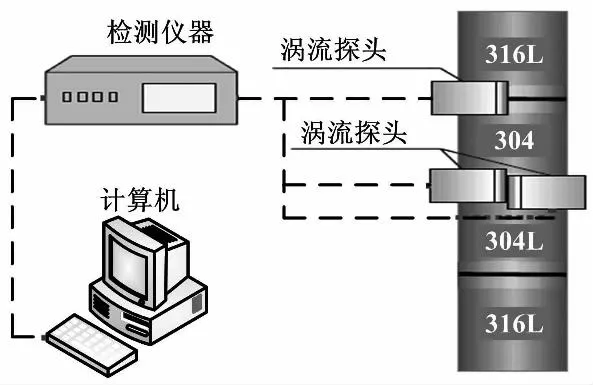

ECT涡流阵列成像系统如图4所示。

图4 用于管道损伤检测的ECT阵列成像系统

涡流探头阵列是20世纪80年代末开发出的一种新型涡流检测装置,具有尺度大、扫描范围宽等特点,可有效地降低由机械结构振动引起的噪声信号,其定位精度和检测效率大于普通涡流检测的10倍。同时,结合涡流仪器强大的处理、分析和计算功能,该装置能够有效、快速地检测导体材料的缺陷信息和其他特征。2006年,日本的Endo和Uchimoto等人提出了ECT照相机[13]的概念,开发出一套集成化的涡流阵列成像和损伤形状反演系统,用于探测核电站蒸汽管道中的裂纹损伤,并实现裂纹长度和截面形状的可视化。

系统由多线圈探头阵列、ECT检测仪以及利用计算机实现的图像处理和形状反演系统组成。多线圈探头由多个独立的线圈按照一定的方式排列而成,线圈分工协作,随检测方向的不同,阵列中线圈分别用作激励和接收线圈。阵列探头既能检测不同方向的疲劳和应力腐蚀裂纹,又能用于探测管道中的夹杂和孔洞。ECT涡流阵列成像系统的特点是灵敏度高,通过对待测件平面进行扫描,可得到各点处的涡流信号强度分布,实现整体区域内的缺陷三维成像。

图5所示的是利用涡流阵列探头检测核电站管道中疲劳裂纹(FC)的实例。在该实例中,将实际裂纹检测信号与标准损伤试件信号进行比对,以识别裂纹的长度。疲劳裂纹是采用3点弯曲法制作出来的。图5(a)中的方括号中表示疲劳裂纹的区域,通过将ECT测量信号与标准裂纹试件信号的比对,得到裂纹的长度为17 mm;利用图5(b)的断面分析法,得出裂纹的实际长度是18 mm,两者基本吻合。图6所示为应力腐蚀裂纹的ECT成像示意图。

图5 疲劳裂纹的ECT成像示意图

图6 应力腐蚀裂纹的ECT成像示意图

从图6(b)可以看出,SCC的表面开口形状比较复杂。通过与标准试件信号的多次比对,识别3条主要的腐蚀裂纹,分别表示为SCC4_1、SCC4_2和SCC4_3,由图6(a)中的方括号表示。标准试件信号识别3条腐蚀裂纹的长度分别是16.0 mm、19.5 mm和5.5 mm,总长度为41 mm;而利用渗透检测得出的裂纹长度是42 mm。从以上结果可知,利用ECT阵列成像和标准试件比对的方法,能得到精确的检测结果,并识别出裂纹的长度。

4.2缺陷信号的仿真计算和形状重构

缺陷定量化主要有缺陷的仿真计算和形状反演两方面内容,其又被称为涡流检测的正问题和逆问题。缺陷的定量化难度很大,至今为止还有很多问题没有解决,需要继续深入研究。涡流信号通过计算机精确仿真得到,是涡流检测相比其他无损检测方法的一大优势。目前可用于涡流仿真数值方法很多,如边界元法、有限元法、棱边有限元法、FEM-BEM混合编程法、体积分法等。另外,根据不同的用途需求,国内外很多实验室研究并开发了可实用化的程序代码。除这些之外,市场上还有多款商用软件可用于涡流仿真,如ANSYS/EMAG 3D、Ansoft Maxwell 3D、基于有限元方法的电磁场仿真软件;而基于有限元法的日本PHOTO公司的PHOTO-Series软件,它的功能很强大,除涡流场解析外,还包含了电场解析、电磁波解析、热传导解析等多个功能模块。除有限元法外,国外也出现了基于其他方法的软件,如法国原子能委员会开发的、专门用于无损检测的仿真软件CIVA。基于体积分法[14],采用CIVA对涡流场进行解析。

对缺陷的定性分析是进行数值仿真的前提,只有弄清楚不同裂纹和缺陷的特征,才能根据缺陷特征确定正确输入参数,如缺陷的空间尺寸和电导率、磁导率等,否则仿真结果将与实际不符。目前对不同裂纹缺陷的定性分析也是涡流仿真研究的热点。

管道壁厚减薄的建模较为简单,只需将其等效为管壁上的一块材料缺失即可。疲劳裂纹和应力腐蚀的情况则复杂得多,它们的微观结构相差很大,这是因为两种裂纹的起裂和扩展机理不同。应力腐蚀裂纹是沿着相邻的晶粒界面扩展的,在截面上呈现出树状的分叉,同一材料深度上存在着好几条分支裂纹,裂纹表面之间的缝隙很小。通常应力腐蚀裂纹中还会夹杂有少量的颗粒,裂纹区域可以导电,但与基体材料相比,应力腐蚀裂纹的电导率很小,且分布很不均匀。而疲劳裂纹是穿透材料晶粒生长的,所以在横截面上是一条直线,宽度通常为10~50 μm,比应力腐蚀裂纹略宽。构件受何种交变载荷作用,对裂纹宽度影响较大。与SCC不同,疲劳裂纹面分离明显没有分叉,裂纹中间是空气隙,疲劳裂纹不导电,涡电流不能通过。疲劳裂纹的特性与实验室中常用的电火花加工(electvical discharge machining,EDM)裂纹类似,只不过宽度更窄[15]。

基于以上分析,对于两种裂纹形式,通过对疲劳裂纹建模就可以将其等效为电导率为1、磁导率为0的狭缝,裂纹的宽度对仿真信号影响不大。而应力腐蚀裂纹的情况则较为复杂,按已有相关文献的论述,若将其等效为一定宽度的导电区域,电导率取为基体材料电导率的5%~20%,其仿真结果会与实际情况存在较大差异。另外,实际检测时,如何区别两种裂纹也很困难。即使裂纹宽度和深度相同,检测信号依然差别很大。由于无从得知裂纹的实际形状,所以不能单凭探头信号的幅值和相位来确定裂纹的种类。如果能提取出与裂纹微观分布和电磁特性相关的特征量,那么判断究竟是何种裂纹就容易得多。这也是困扰国内外研究学者的一个难题。

缺陷形状的重构方法主要有:遗传算法和人工神经网络[16-17]。缺陷形状重构算法如图7所示。

图7 缺陷形状重构算法

由于仿真计算需要编制冗长的程序代码,实现复杂且计算量大,一次重构需要花费很长时间,故遗传算法目前只能用于离线反演。缺陷形状重构结果如图8所示。

图8 缺陷形状重构结果

图8(a)表示的是对管道中一条实际裂纹缺陷的截面形状重构结果。从图8(a)可以看出,该裂纹的最大深度约为2~3 mm,这与裂纹断面分析得到的裂纹实际截面形状基本吻合。从图8(b)可以看出,仿真计算具有很高的精度。

通过开发快速算法和基于神经网络的形状反演技术,能在合理的CPU时间内完成一次缺陷重构,实现反演技术在现场检测中的应用。神经网络能完成复杂的运算,具有较强的学习、记忆、联想和识别功能。采用神经网络需解决好输入参量特征提取问题,使模式识别的算法简单、操作时间短。傅里叶变换、小波变换和主分量分析法是常用的特征信号提取法[16],其中,小波变换是时间和频率的局部变换。通过对检测信号的多尺度细化分析,能够有效地提取有用特征信息,具有很高的信噪比。

5结束语

涡流检测技术在电力管道缺陷检测中具有很多优点,但也存在局限性。涡流检测只能根据探头的检出信号判断出缺陷的位置和大致长度,想要精确地得到缺陷的深度和截面形状较为困难,难以实现缺陷的定量分析。为了对缺陷信号进行识别和定量分析,需要深入地研究缺陷的信号处理技术和涡流成像技术。现有的电磁场仿真和缺陷形状反演算法仍然效率不高,开发快速有效的涡流场有限元仿真和缺陷形状反演技术,将为涡流检测走向实用化奠定重要的基础。

参考文献

[1] 刘贵民.无损检测技术[M].北京:国防工业出版社,2006.

[2] 刘宝,徐彦霖,王增勇,等.涡流检测技术及进展[J].兵工自动化,2006,25(2):80-82.

[3] 徐平,罗飞路.多层金属结构腐蚀缺陷脉冲涡流检测技术研究[J].自动化仪表,2007,28(11):25-28.

[4] 吴峻,李璐,樊树江,等.基于DSP的电涡流传感器的设计[J].自动化仪表,2004,25(10):9-11.

[5] 李燕山,连红运,李运飞.适用于在线检测的涡流检测系统研制[J].自动化仪表,2008,29(7):60-62.

[6] 刘素明,李军.疲劳裂纹的产生及预防措施[J].科技资讯,2007(18):49.

[7] 蒋浦宁.核电汽轮机防应力腐蚀裂纹技术[J].热力透平,2010(2):89-92.

[8] 何秀兰.换热器列管与管板焊接应力腐蚀裂纹的防治[J].一重技术,2005(5):47-48

[9] 黄琨.岭澳核电站二期给水管道流动加速腐蚀的控制与改进[J].电力与能源,2009,27(6):698-699.

[10]Kasuya T,Okuyama T,Sakurai N.In-situ eddy current monitoring under high temperature environment[J].International Journal of Applied Electromagnetics and Mechanics,2004,20(7):163-170.

[11]Yusa N,Janousek L,Miya K.Detection of embedded fatigue cracks in Inconel weld overlay and the evaluation of the minimum thickness of the weld overlay using eddy current testing[J].Nuclear Engineering and Design,2006,236(5):1852-1859.

[12] 陈德运,高明,宋蕾,等.一种新型的三维 ECT 传感器及三维图像重建方法[J].仪器仪表学报,2014,35(5):961-968.

[13] Endo H,Uchimoto T,Takagi T.Natural crack sizing based on eddy current image and electromagnetic field analyses[J].Quantitative Nondestuctive Evaluation,2006,820(8):720-727.

[14] Pichenot G,Reboud C,Raillon R,et al.Results of 2007 ECT benchmark obtained with civa at CEA:prediction of ect inspection over pipes with 2d or 3d flaws[J].Review of Quantitative Nondestructive Evaluation,2008,27(4):1775-1782.

[15]Chen Z,Yusa N,Miya K,et al.A nondestructive strategy for the distinction of natural fatigue and stress corrosion cracks based on signals from eddy current testing[J].Journal of Pressure Vessel Technology,2007,129(5):719-728.

[16] Cheng W,Kanemoto S,Komura I,et al.Depth sizing of partial-contact stress corrosion cracks from ECT signals[J].NDT&E International,2006,39(6):374-383.

[17] Popa R C,Miya K.Approximate inverse mapping in ECT based on aperture shifting and neural network regression[J].Journal of Nondestructive Evaluation,1998,17(4):209-221.

Eddy Current Testing Technology Used in Quantitative Analysis of Defects for Electric Power Piping

Abstract:According to the common defects and the inspection requirement of electrical power piping,the eddy current testing(ECT) system and quantitative analysis technology of defects are introduced in detail.Firstly,the implementing principle of ECT is explained,then the common types of defects in electrical power piping and their characteristics are analyzed,and some application cases of EC method are listed,finally,the eddy current defect positioning and quantitative analysis technology are described,mainly focusing the array probe based eddy current imaging technique and the electromagnetic simulation and optimization algorithm based on defect shape reconstruction technique.The simalation result shows that along with the deepening of the research and the development of instrument technology,the role of ECT method in defect detection and quantitative analysis of electrical power piping will become more and more important.

Keywords:Electric power pipingEddy current testing(ECT)Nondestructive testingDefects assessmentDefects locationElectromagnetic field simulationFinite element simulationSignal processing

中图分类号:TH86;TP216

文献标志码:A

DOI:10.16086/j.cnki.issn1000-0380.201605002

国家电网公司重点科技基金资助项目;

中央高校基本科研业务费专项资金资助项目(编号:NE2015101&NE2015001);

中国博士后特别基金资助项目(编号:2014T70514);

江苏省产学研联合创新资金项目(编号:BY2014003-01)。

修改稿收到日期:2015-07-08。

第一作者郭锐(1978-),男,2007年毕业于哈尔滨工业大学机械电子工程专业,获博士学位,高级工程师;主要从事电力机器人技术、输变电设备无损检测技术、输变电设备带电作业技术等方向的研究。