301奥氏体不锈钢冷拔变形断裂原因分析

2016-06-27陈祥凤马正伟张椰阳

陈祥凤 马正伟 张椰阳

(1.青岛工学院建筑工程学院,山东266033;2.青山钢铁瑞浦科技集团有限公司特钢研究院,浙江323900)

301奥氏体不锈钢冷拔变形断裂原因分析

陈祥凤1马正伟2张椰阳2

(1.青岛工学院建筑工程学院,山东266033;2.青山钢铁瑞浦科技集团有限公司特钢研究院,浙江323900)

摘要:利用金相分析、力学性能测试、显微硬度分析、Image Pro Plus马氏体覆盖分析和J-Matpro性能模拟预测分析对冷拔原材料和冷拔变形后断裂的301奥氏体不锈钢进行全面分析。分析结果表明: 发生断裂的根本原因是形变诱导发生相变而产生马氏体,马氏体强度高、硬度高、塑性低,因此在冷拔变形力的作用下容易发生断裂。经过1 080℃保温60 min的固溶处理后,发生相变的组织重新回复到晶粒度6.0级的奥氏体组织,同时其强度、硬度降低,延伸率提高。

关键词:301不锈钢;冷拔变形;断裂;固溶处理

301不锈钢是一种亚稳奥氏体不锈钢,在充分固溶条件下,具有完全奥氏体组织,主要以冷加工状态应用于承受较高负荷、需要减轻装备重量及不生锈的设备部件。此钢在受外力撞击时易产生加工硬化,可吸收更多的撞击能量,对设备和人员将提供更可靠的安全保障。但在冷变形量较大时,301不锈钢容易产生开裂。针对冷拔产生开裂的301不锈钢进行原因分析,通过热处理试验提出了改善冷变形断裂的优化工艺。

1试验材料及试验方法

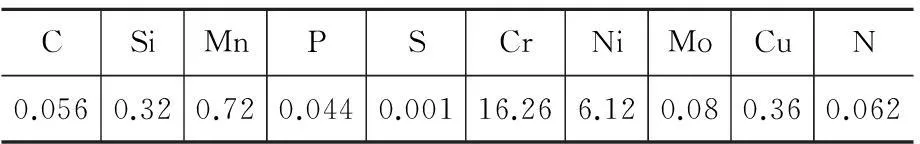

试验用∅5.5 mm规格的热轧线材和经冷拔变形加工后∅2.2 mm规格的冷轧线材,其化学成分见表1。

表1 试验材料化学成分(质量分数,%)

取热轧线材和冷拔变形后断裂的冷轧线材制成标准金相试样,在Axio Imager Aim型金相显微镜下观察微观组织形貌。试样的制备、试样研磨、试样的浸蚀、显微组织检验、显微照相均参照GB/T 13298—1991《金属显微组织检验方法》。分别取热轧线材和冷轧线材在万能拉伸试验机上进行力学性能测试,用HXD-1000TMC/LCD型显微硬度计测量镶嵌后的金相试样的硬度。取冷拔变形后的线材,在SRJX箱式电加热热处理炉内完成1 080℃保温60 min的固溶试验,然后测其力学性能、显微硬度,分析金相组织形貌。

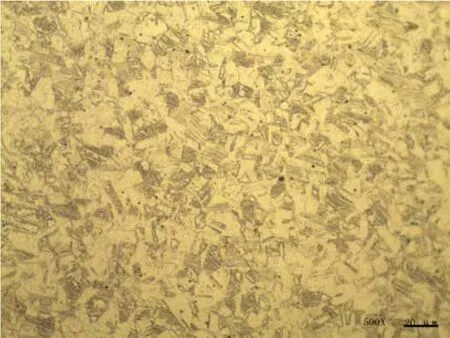

图1 夹杂物形貌(100×)

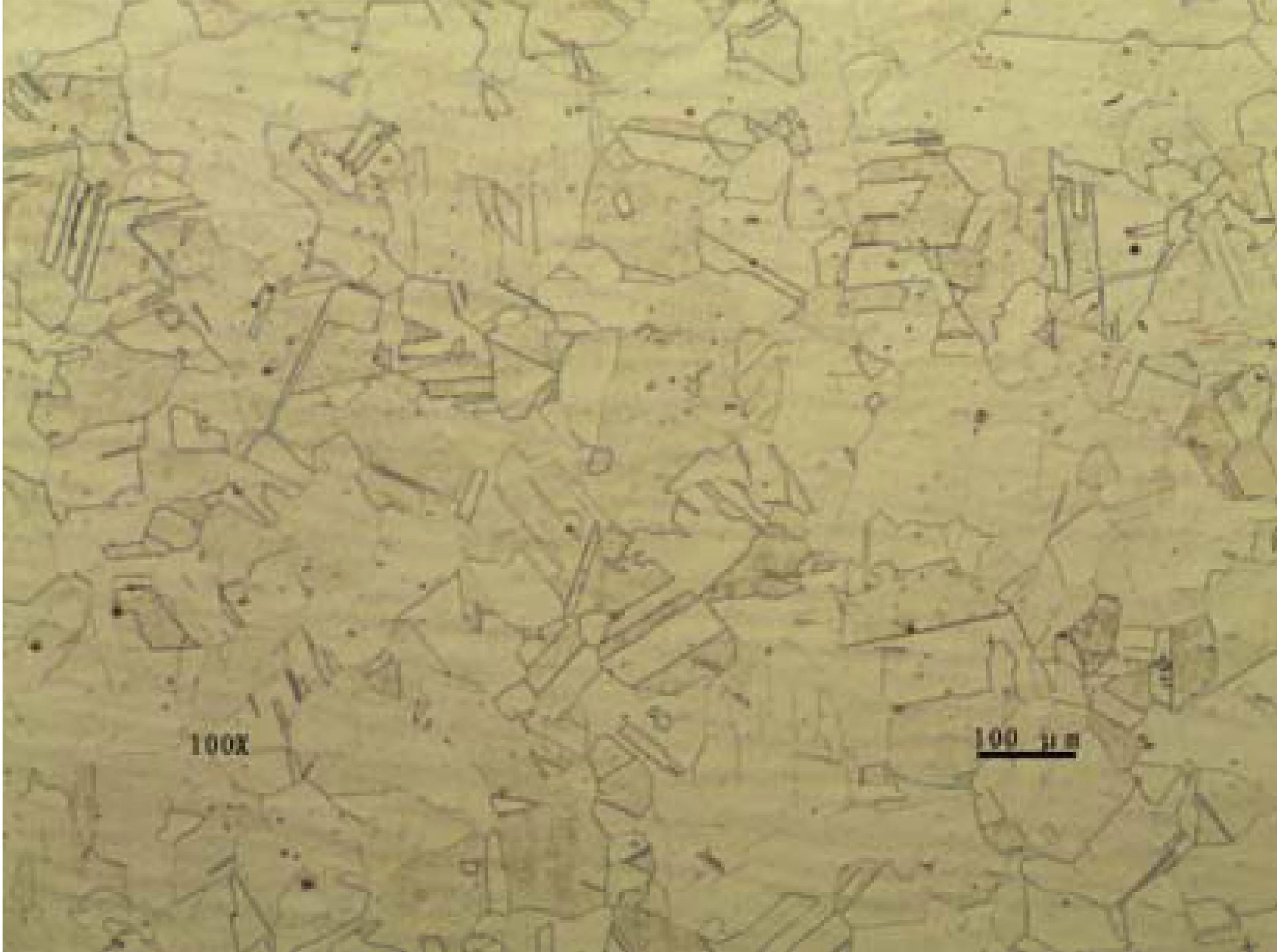

图3 冷拔后线材组织形貌(500×)

图2 热轧线材组织形貌(500×)

图4 固溶后线材组织形貌(500×)

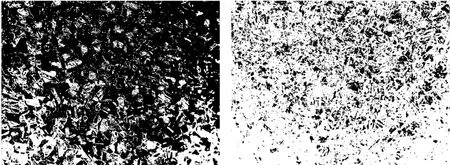

(a) 拉拔前 (b) 拉拔后

2试验结果与分析

2.1金相检验

材料内部夹杂物数量少、形状单一,如图1所示。评定级别为C类(硅酸盐类)0.5级。热轧线材显微组织形貌如图2所示。为奥氏体组织+极少量马氏体,奥氏体晶粒度为7.5级。

冷拔变形后线材的显微组织形貌如图3所示。为少量奥氏体+针状马氏体组织,马氏体含量约占85%以上。线材拉拔变形后经过1 080℃固溶处理后的显微组织形貌,如图4所示。为单一的奥氏体组织,晶粒度为6.0级。

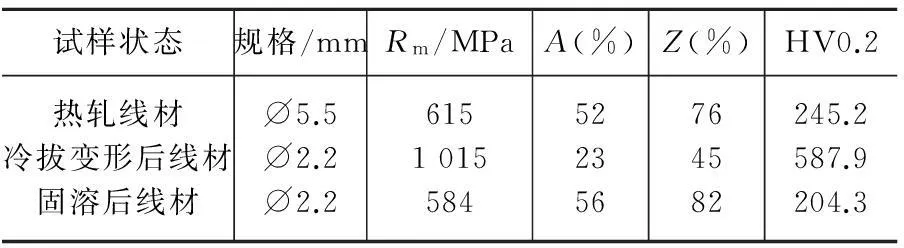

利用Image Pro Plus软件对冷拔变形前后的组织进行马氏体覆盖处理。可以看出,拉拔前的马氏体区域(白色覆盖区域)明显比拉拔后的马氏体区域面积要小得多,如图5所示。统计结果见表2,显示表明:拉拔前马氏体面积平均值为383.73 μm2,拉拔后由于形变促进了马氏体生长,马氏体面积平均值为6 238.76 μm2;拉拔前和拉拔后的长宽比分别为10.57和6.69。

表2 301不锈钢拉拔变形前后马氏体区域参数统计结果

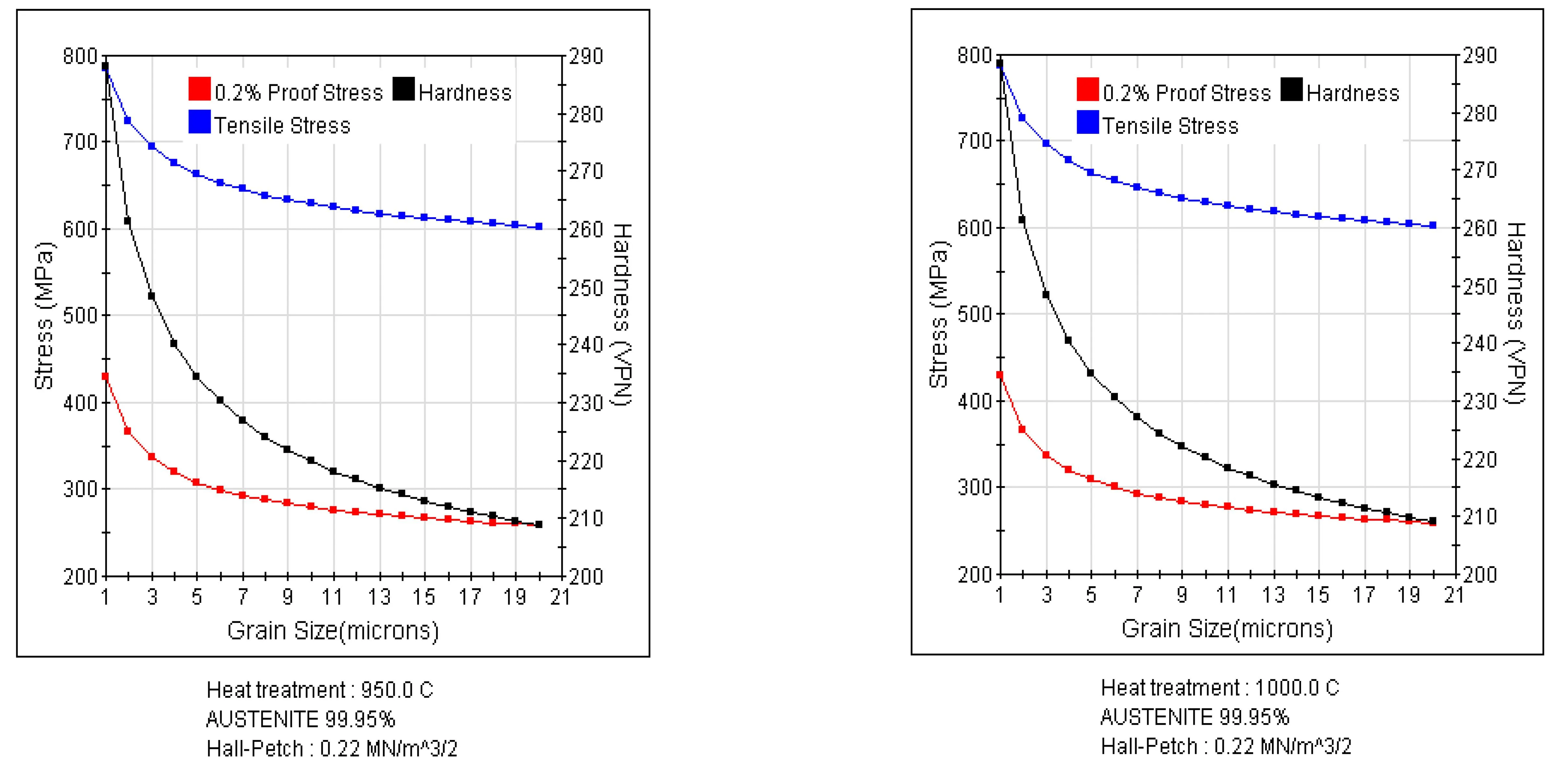

(a)950℃ (b)1 000℃

(c)1 050℃ (d)1 100℃

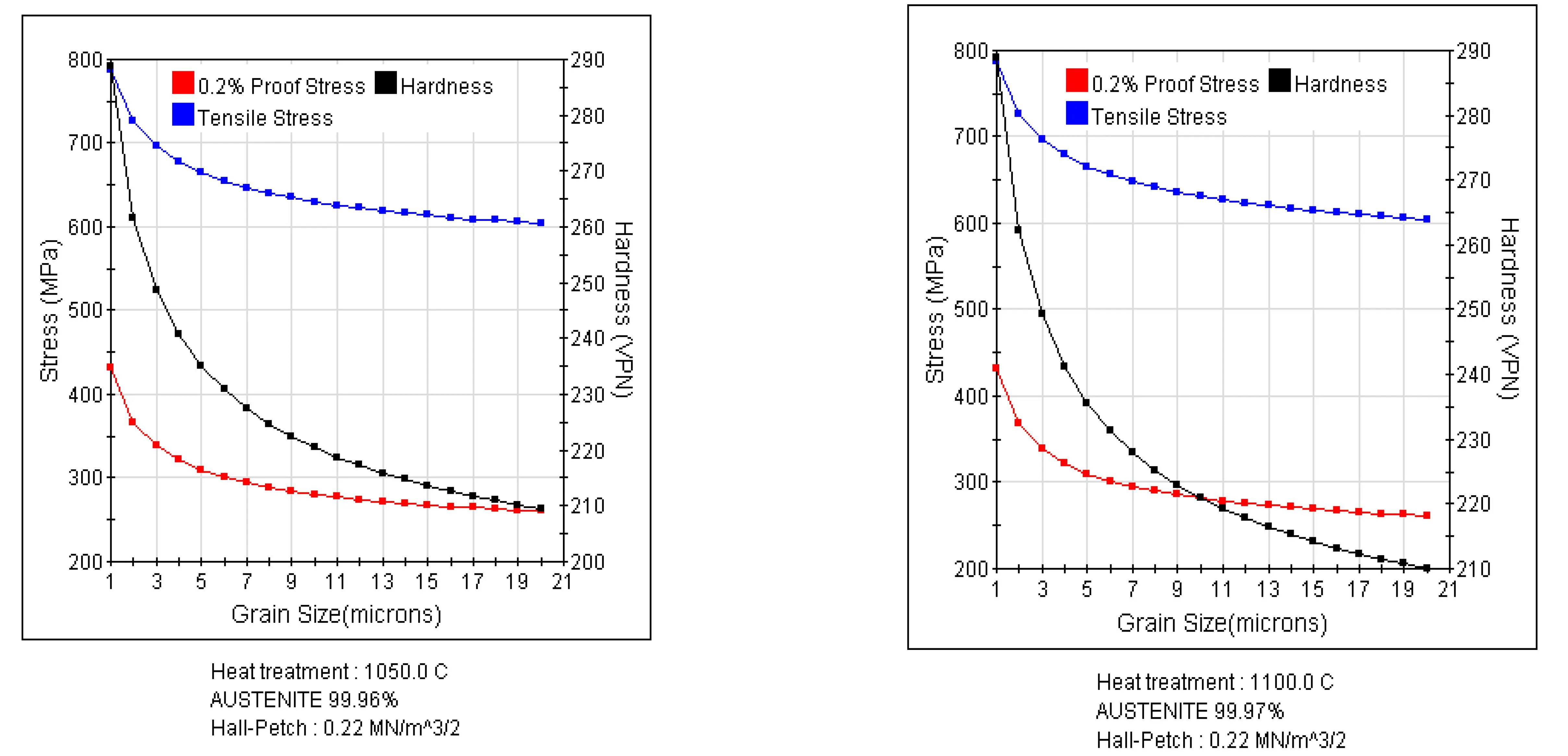

试样状态规格/mmRm/MPaA(%)Z(%)HV0.2热轧线材冷拔变形后线材固溶后线材⌀5.5⌀2.2⌀2.26151015584522356764582245.2587.9204.3

2.2模拟固溶处理

按照301不锈钢的化学成分,在950℃、1 000℃、1 050℃和1 100℃不同固溶温度下使用J-Matpro软件进行性能模拟预测,如图6所示。结果表明,随着加热温度逐渐增加,屈服强度和抗拉强度变化不大。但是当温度达到1 100℃时,随着晶粒尺寸的增加,硬度指标大幅下降。根据该钢种的成分特点,实际固溶试验温度选取1 080℃。

2.3力学性能及显微硬度测试

力学性能及显微硬度测试结果见表3。

从表3可以发现,材料明显地发生了加工硬化,这与材料显微组织中产生形变马氏体吻合。冷拔变形后的线材经过1 080℃固溶处理后,抗拉强度降至584 MPa,延伸率升高至56%,断后收缩率升高至82%,显微硬度降至204.3HV0.2。

3分析和讨论

通过金相分析、力学性能分析和显微硬度的分析,301热轧不锈钢线材经过冷拔变形后产生了加工硬化,这是由于形变诱导产生一种亚结构为少量位错的马氏体组织,属于α′-马氏体。研究证明,奥氏体不锈钢应变硬化率源于其中的马氏

体相变,马氏体转变速率越快,应变硬化率上升得越快[1,2]。根据Olson和Cohen[3]提出的奥氏体不锈钢应变诱发马氏体转变动力学模型,马氏体转变量可按公式(1)计算:

式中,参数α描述剪切带的形成过程,与层错能有关;β描述马氏体在剪切带交接处形核的可能性,与α′相变驱动力有关。要减少形变马氏体,根据公式(1)可以得出以下两点:(1)通过减少道次变形量、降低拉拔速度和增加中间退火来降低层错能。(2)降低形变诱导产生马氏体的温度来减少α′相变驱动力。由Md(30/50)=413-9.5(Ni)-13.7(Cr)-8.1(Mn)-9.2(Si)-18.5(Mo)-462(C+N),得出:提高C、N的含量对于奥氏体的稳定性有很大的作用,可以将变形过程中的马氏体转变推迟到较高的应变条件下发生,延长应变硬化行为,获得更高、更均匀的延伸率,增加相变增塑效应[4]。

4结论

(1)导致301奥氏体不锈钢冷拔变形断裂的原因是由于形变诱导产生了马氏体相变,形变马氏体强度高、硬度高、塑性低,继续拉拔变形时,当所受的拉拔应力超过了其断裂强度就发生了断裂。

(2)从炼钢角度考虑,化学成分中C提高至0.07%以上,N提高至0.08%,考虑成本因素其它元素(尤其是Ni)保持不变,以便提高奥氏体的稳定性。提高C、N的含量对奥氏体相和形变马氏体相有固溶强化作用,N对奥氏体相的屈服强度作用显著[5],这使得冷拔变形奥氏体不锈钢无需发生大量形变马氏体转变就能达到要求的高屈服强度,从而保证有较好的塑性,可以降低301奥氏体不锈钢冷拔变形断裂的几率。

(3)拉拔冷变形过程中增加变形道次,降低道次变形量和拉拔速度,必要时增加中间固溶退火,也可以降低301奥氏体不锈钢冷拔变形断裂的几率。

参考文献

[1]De A K.Speer J G.Matlock D K.Murdock D C.Mataya M C.Comstock R J.Metall Mater Trans,2006, 37A:1875.

[2]Schramm R E. Reed R P.Metall Trans,1975, 6A:1345.

[3]Olson G B. Cohen M.Metall Trans,1975, 6A:791.

[4]刘伟,李强,焦德志,等. 冷轧301L奥氏体不锈钢的变形和应变硬化行为[J].金属学报, 2008,44(7):775-780.

[5]Simmons J W.Mater Sci Eng,1996, A207:159.

[6]霍连喆,邵奎祥,等. 固溶处理对双相不锈钢组织性能的影响. 大型铸锻件,2013(1):25-29.

[7]王宏霞,马正伟,等. 扫描电镜在不锈钢产品缺陷分析研究中的应用. 中国重型装备,2012(3):49-52.

[8]吕海当,马正伟,等. 304M2不锈钢冷加工磁性原因分析. 中国重型装备,2015(3):50-52.

[9]吕海当,胡梅青,等. 06Cr25Ni20(3105)不锈钢荒管开裂原因分析. 大型铸锻件,2015(4):20-22.

编辑陈秀娟

Analysis on Fracture Cause for 301 Austenitic Stainless SteelCold Drawing Deformation

Chen Xiangfeng, Ma Zhengwei, Zhang Yeyang

Abstract:Cold drawing raw materials and 301 austenitic stainless steel after cold drawn deformation fracture have been analyzed comprehensively by metallographic examination, mechanical property test,micro hardness analysis, Image Pro Plus martensite coverage analysis and J-Matpro performance simulation forecast analysis. The results show that the basic cause for the fracture was that deformation induced phase transformation to create martensite. Martensite has the characteristics of high strength, high hardness and low plasticity phase, so that it is easily broken under the action of cold drawing deformation. After the solid solution treatment with heat preservation at 1 080℃ for 60 min, the microstructure of phase transformation was reverted to the austenite structure with grain size 6.0, and its strength and hardness decreased, and elongation percentage incereased.

Key words:301 stainless steel; cold drawing deformation; fracture; solid solution treatment

收稿日期:2015—12—01

作者简介:陈祥凤(1984—),讲师,从事材料科学与工程教学科研工作。电话:18454251315,E-mail:xiangfeng1984@163.com

中图分类号:TG115.21

文献标志码:B