叶片热作模具磨损及应力场研究

2016-06-23周天朗刘仁培沈泳华常超仝安乾南京航空航天大学

文/周天朗,刘仁培,沈泳华,常超,仝安乾·南京航空航天大学

叶片热作模具磨损及应力场研究

文/周天朗,刘仁培,沈泳华,常超,仝安乾·南京航空航天大学

周天朗,硕士,主要从事研究叶片热锻模具的成形及失效。

叶片热作模具在服役过程中易出现磨损及开裂失效,严重影响了叶片模具的使用寿命。为了提高模具的使用寿命,需要深入研究热锻模具的磨损及应力分布。本文使用成形分析软件对叶片热作模具锻造过程进行数值模拟,分析其磨损及应力。研究发现磨损量最高的区域为模具的桥部,这主要是由于该位置在叶片锻造过程中金属的流速过快、应力较大;叶身与叶根连接处所对应的型腔区域为应力集中区域,处于该区域内的脆性裂纹易失稳扩展,导致发生开裂失效。

叶片热作模具材料费用高、加工难度大、精度要求高,其使用寿命很大程度上决定了零件的加工成本与企业的经济效益。在热锻成形过程中,模具与工件材料表面接触后的相对运动会发生摩擦并产生磨损,造成模具表层材料的损耗,而应力过大的地方会出现开裂,这些失效严重影响了模具的使用寿命。据不完全统计,在热锻成形过程中,因磨损和裂纹而导致热锻模具失效的情况为80%,其余失效情况为塑性变形。所以,对于长期承受机械负荷和热负荷的热锻模具,磨损和开裂是影响其使用寿命的主要因素。因此,减少热锻模具在叶片生产过程中的磨损和开裂,是提高热锻模具寿命的关键所在。国外很多学者都对失效工作做了大量的研究,Siamak考虑到热锻模具的机械应力与温度因素,综合研究了热锻模具的磨损,以此提出热锻模具在处于高温高载荷工况时的性能要求;Fujikawa采用热力耦合法模拟了正挤压模在挤压过程中的应力场,并将模具和工件一同视作变形体。

另外,关于锻模的负荷及受损情况的有限元模拟,国内也有许多学者进行了研究。上海交通大学阮雪榆院士采用有限元迭代法研究分析了热锻过程中模具温度场的变化情况。重庆大学的周杰基于Archard理论模型,对模具初始硬度以及摩擦因子等进行了分析,发现了影响模具磨损程度的规律;河南科技大学的唐六丁和张学宾以模具应力集中处的最大局部应力和应变为依据,预测了热锻模具的寿命。本文介绍了运用有限元分析软件对叶片热作模具锻造全过程进行磨损及应力场数值模拟,根据数值模拟结果,可进行叶片锻造参数的优化及指导叶片热作模具的堆焊修复,最终达到提高叶片模具寿命的目的。

材料和方法

叶片及模具材料

叶片材料为17-4PH马氏体不锈钢合金,其具有高强度、高硬度和抗腐蚀等特性。叶片坯料及模具形状如图1所示。

图1 叶片坯料及模具形状

经过热处理后,叶片的力学性能进一步提高,耐压强度可以达到1100~ 1300MPa。它对大气及稀释酸或盐都具有良好的抗腐蚀能力。17-4PH不锈钢主要力学性能见表1。

表1 17-4PH合金不同温度下力学性能

模具的材料为5CrNiMo,此钢具有良好的韧性、强度和高耐磨性。锻压设备为35000kN锻压机,被加工坯料为17-4PH钢,锻造叶片前模具预热至240℃,叶片坯料加热至1120~1150℃之间,终锻温度需高于850℃,叶片坯料与模具接触约4s,叶片模具型腔的瞬时温度可增高至500℃,该过程中喷石墨润滑冷却一次。

试验结果与分析

模具磨损失效数值模拟

运用有限元分析软件对上模、下模及坯料进行网格划分,为了使结果更为精确,下模需划分更密的网格。上模共划分50000个网格,生成49153个单元,10923个节点;下模共划分80000个网格,生成90124个单元,19413个节点;叶片坯料共划分30000个网格,共成22182个单元,5539个节点;网格划分情况如图2所示。

图2 网格划分情况

模拟参数设置

叶片坯料的材料为17-4PH(美国牌号),即马氏体不锈钢,对应中国牌号0Cr17Ni4Cu4Nb。模具的材料为5CrNiMo,是韧性良好、硬度较高、耐磨性较好的合金钢。在模拟过程中,模具的预热温度为240℃,叶片坯料的初始温度为1140℃,环境温度为20℃,模具与叶片坯料表面的摩擦因子为0.3,上模下压速度为300mm/s,接触传热系数为10W/℃。整个热锻模拟过程分为60步,步长为2.5mm,总行程为130mm。模具在模拟成形过程中设为刚性体,在分析模具磨损时设为塑性体。

模具磨损量分析

下模在终锻模拟过程中最终磨损量分布如图3所示。由图3可以看出,两边桥部位置的磨损量较大,型腔表面其他位置的磨损量较小。其中,叶根与叶冠型腔的磨损量较小,叶身型腔磨损量较大,最大磨损量为2.40×10-4mm。叶片成形过程中模具的载荷变化曲线如图4所示。

图3 下模磨损量分布情况

图4 模具载荷变化曲线

由图4可以看出,成形过程中,开始载荷较小,这是由于叶片坯料与型腔接触较少,所以型腔磨损量较小;经过一段时间后,叶片坯料开始发生塑性变形,载荷增加,叶片坯料金属流速增加,型腔磨损开始增大;成形的后期,坯料充满型腔,金属流动受到桥部阻碍,难以流动,载荷继续增加,所有型腔表面的磨损也继续增加。

为了进一步分析模具磨损情况,将第60步模具磨损图的叶身型腔放大,选取A到B共20个点,对磨损量进行分析。叶身型腔放大图如图5所示。所取点到A点的距离用横坐标表示,所取点在第60步时的磨损量用纵坐标表示,叶身型腔20个点的磨损分布如图6所示。

图5 叶身型腔磨损量放大图

图6 20个点的磨损分布图

由图6可以看出,最大磨损量出现在B点,并且A点与B点中间节点的磨损量较小。所以模具桥部的磨损量较大,并且由桥部向中心部位逐渐减少,型腔中心部位的磨损量较小。桥部作为磨损量最大的区域,在经过长期服役后容易出现磨损失效,所以,桥部是影响模具寿命的重要部位。在实际生产中,模具磨损失效如图7所示。从图7可以看出叶片模具的桥部有明显的磨损痕迹。

图7 叶片热作模具磨损失效照片

模具应力场数值模拟

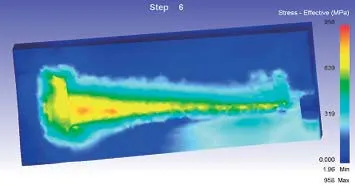

热锻模具在锻造过程中,主要承受热负荷和机械负荷两种负荷,这两种负荷分别产生热应力和机械应力。有限元分析软件可进行热力耦合分析,即将同一节点在同一时刻的热应力和机械应力合成为综合应力,综合应力以等效应力的方式表示。成形过程中下模等效应力分布情况如图8所示。

随着上模往下运动,叶片坯料与下模逐渐接触。这个过程决定了下模应力场是一个逐渐变化的过程。叶片坯料在叶根及叶冠所对应的型腔内最先发生变形,并且随着锻造过程的进行,型腔内的节点等效应力值由小变大,在锻造结束(即第60步)时达到最大值。图9为该区域在60步时的放大视图。

图8 叶片下模等效应力场变化情况

图9 第60步时下模型腔局部应力场放大视图

从A到B选取1000个点来研究其等效应力的分布,以横坐标表示所取点离A点的距离,纵坐标表示所取点在第60步的等效应力,结果如图10所示。从图10可以看出,在锻造过程中从叶身中部型腔到桥部,等效应力逐渐降低,最大等效应力出现在A点,最大等效应力值为873MPa。叶身与叶根连接处所对应的型腔区域为应力集中区域,在锻造过程中该区域最容易发生失效,应当引起重视。

图10 从A点到B点等效应力的变化过程

模具处于高应力状态下的脆性裂纹失稳扩展,产生开裂如图11所示。图11为探伤后模具形貌,可以清晰的看出叶根处开裂裂纹。裂纹位于叶片热作模具叶根锻造部位,裂纹长度约为360mm。叶片热作模具除承受机械力外,还有热应力和组织应力作用,组织中不同的相在温度变化的过程中产生的性能变化不同,会产生应力,叶片模具在急冷急热温度变化时会产生较大的内应力,因此内应力过大是导致模具开裂失效最主要的原因。

图11 叶片热作模具叶根部位开裂失效形貌

结论

⑴从应力场的分布来看,在锻造过程中从叶身中部型腔到桥部区域,等效应力逐渐降低;最大等效应力出现在叶身与叶根连接处所对应的型腔区域,该区域为整个型腔内等效应力最大的区域,故在锻造过程中最易失效,需要高度重视。

⑵通过叶片热作模具数值模拟,可以发现叶片热作模具两边桥部位置的磨损量较大,型腔表面其他位置的磨损量较小;叶片热作模具叶根处应力较大易发生开裂。

⑶根据数值模拟的结果,针对不同的失效形式,可以在生产中指导叶片热作模具堆焊修复,如在叶片模具桥部易磨损处堆焊时,需要用硬度较高的焊材;在叶片模具叶根易开裂处堆焊时,需要用韧性较好的焊材。从而使叶片热作模具的力学性能和组织性能得到极大地改善,大大地提高模具的寿命。