静液挤压及普通挤压过程数值模拟对比研究(下)

2016-06-23张润辉杜晟强昝祥合肥工业大学材料科学与工程学院

文/张润辉,杜晟强,昝祥·合肥工业大学材料科学与工程学院

静液挤压及普通挤压过程数值模拟对比研究(下)

文/张润辉,杜晟强,昝祥·合肥工业大学材料科学与工程学院

《静液挤压及普通挤压过程数值模拟对比研究(上)》见2016年第7期

结果及分析

模角对普通挤压和静液挤压过程挤压压力的影响

挤压压力随着模角变化主要是受凹模内壁和坯料之间的摩擦力及凹模入口处切向变形力两种因素影响。模角越小,坯料在入口初始变形量越小,因此克服切向滑移变形力所做的功越小;但随着模角的减小,凹模内壁和坯料之间接触面积会增大,因此克服摩擦力所做的功也会增大。在两种挤压的过程中由于两个因素同时存在会产生挤压压力最小的最佳模角。不同模角对普通挤压和静液挤压挤压力的影响如图5所示。

图5 挤压压力随模角变化规律

由图5可知,随着模角变大,两种不同挤压工艺所需挤压力均出现先减小后增大的趋势,在模角2α=40°时均有最小挤压压力。但随着模角继续增大到2α=60°,普通挤压所需挤压压力急速上升,可知模角过大对普通挤压工艺有较大影响。相同模角下静液挤压过程所需挤压压力均明显小于普通挤压,可知摩擦系数的降低会减小挤压过程中所需的挤压压力。

挤压比对静液挤压和普通挤压过程应力应变场影响

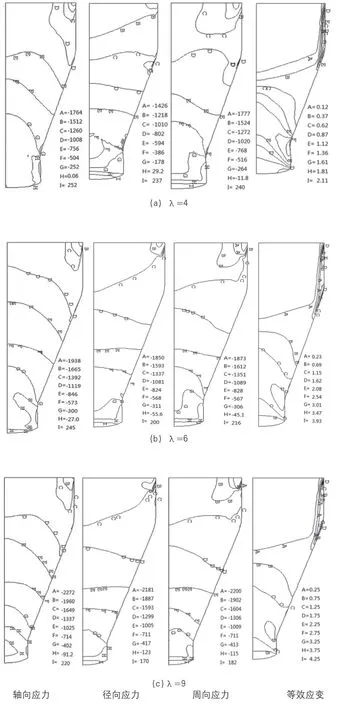

当凹模模角2α=40°及摩擦因数(0、0.05)不变时,对不同挤压比(λ=4,6,9)下静液挤压过程进行数值模拟,不同挤压比对坯料静液挤压过程应力应变影响如图6所示。

图6 不同挤压比对静液挤压过程应力应变影响

从图6轴向应力图中可以看出,坯料所受轴向应力、径向应力、周向应力均逐渐从入口压应力过渡到出口拉应力,坯料出口外表面和中心部分均存在拉应力区,随着挤压比增大,拉应力区有不断减小的趋势。同时随着挤压比增大,轴向压应力值不断增大、轴向拉应力值不断减小,由此可见增大挤压比可以降低裂纹产生的几率。从径向应力图可看出随着挤压比增大,同样出现压应力值不断增大、拉应力值不断减小的现象,凹模入口变形区域压应力梯度变化也随之增大。从周向应力图可看出,出口端面处拉应力区域及拉应力最大值均随着挤压比增大而减小,压应力最大值随着挤压比增大而增大。由以上分析可知在相同的模角和摩擦因数条件下,增大挤压比有助于防止表面和中心裂纹的产生。从等效应变图中可看出,随着挤压比增大,等效应变逐渐增大,当挤压比λ=9时,出口拐角处应变梯度变化最大。

当凹模模角2α=40°及摩擦因数为(0.2、0.1)不变时,对不同挤压比(λ=4,6,9)下普通挤压过程进行数值模拟,不同挤压比对坯料普通挤压过程应力应变影响如图7所示。由图7可知,与静液挤压相似,普通挤压情况下坯料在入口段所受三向压应力逐渐过渡到出口三向拉应力,且随着挤压比增大呈现出压应力不断增大、拉应力不断减小的趋势,但拉应力区域随挤压比增大而减小现象不明显,等效应变的最大值及其梯度变化均随着变形量增大而增大。

由图6、图7比较可得,在相同挤压比情况下,普通挤压过程中产生拉应力区域相较于静液挤压增大较为明显,静液挤压工艺因摩擦系数大幅度降低而减少了裂纹现象的产生。此外,普通挤压过程中变形区压应力值的显著提高会导致应力分布更加不均匀。

图7 不同挤压比对普通挤压过程应力应变影响

挤压比对普通挤压和静液挤压过程挤压压力的影响

当凹模模角2α=40°时,挤压比对挤压压力的影响规律为两种挤压工艺所需挤压压力均随着挤压比增大而增大,且普通挤压增大趋势更为明显。在相同模角情况下,静液挤压所需挤压压力均小于普通挤压所需挤压压力。

结论

⑴由于静液挤压过程坯料与筒壁不直接接触及高压介质在凹模处的动力润滑作用使得挤压过程摩擦因数大幅度降低,从而减少了表面及心部裂纹产生的几率,有助于提高材料表面质量。

⑵挤压压力随着挤压比的增大不断提高,随着凹模模角增大出现先减小后增大现象,并存在一个最佳模角使得挤压压力最小。

⑶相同模角、挤压比情况下,静液挤压所需挤压压力均小于普通挤压。