铝壳锂离子电池壳体腐蚀的研究

2016-06-23张智贤阴育新

张智贤,阴育新

(天津力神电池股份有限公司 天津300191)

铝壳锂离子电池壳体腐蚀的研究

张智贤,阴育新

(天津力神电池股份有限公司 天津300191)

对锂离子的壳电压进行了研究,并利用极化曲线、ICP和SEM等测试方法分析了铝壳锂离子电池壳体发生腐蚀的原因。结果表明:铝壳锂离子电池的正极与壳体间的电位差较大时,锂离子会嵌入铝壳中,形成松散的锂铝合金,使铝壳发生腐蚀,甚至造成电池漏液;锂离子电池内部流动的电解液越多,电池发生壳体腐蚀的可能性就越大。为了防止电池发生壳体的内部腐蚀,应尽量将锂离子电池正极与铝壳的电位差降低至1,000,mV以内,并且在保证电池性能的基础上降低流动电解液的含量。

锂离子电池 铝壳 电位差 腐蚀

随着化石能源的逐渐消耗,环境污染日益恶化,人们对于能源的需求逐渐转向了风能、太阳能等可再生的清洁能源。锂离子电池作为重要的储能和载能装置得到了广泛的推广与应用。锂离子电池具有能量密度高、循环性能好、体积小、电压高、环境友好等优点,已经广泛应用于3,G、储能、电动车(EV)和混合型电动车(HEV)等市场领域。[1-2]

早期的锂离子电池大多用钢壳,但是钢壳重量比能量低,安全性能差,逐渐被铝壳所替代。铝壳具有重量轻、韧性好、加工方便、重量比能量高等优点,目前的应用比较广泛,尤其是在容量较高的汽车动力电池领域。但是个别铝壳电池在长时间存放或使用过程中会有漏液现象发生,这不仅直接导致电池失效,也会对环境产生污染,且存在很大的安全隐患。铝壳电池漏液的原因主要有两个方面:①电池存放或使用过程中接触到了腐蚀性物质(酸或碱等),从外部腐蚀铝壳导致电池漏液;②电池存放或使用过程中,内部发生副反应导致壳体内部发生腐蚀。其中外部腐蚀可以通过控制电池存放和使用的环境进行控制;内部腐蚀则需要对电池存储状态、壳电压等进行控制。

本文研究了壳电压与电池状态对铝壳电池壳体内部腐蚀的影响,并据此确定了避免铝壳电池内部腐蚀的电压状态。

1 实 验

1.1 研究对象

铝壳动力锂离子电池的壳体材质为A3003铝合金;以磷酸铁锂正极片对A3003铝合金片做成LIR2032扣式电池。

1.2 电化学性能分析

采用两电极体系,利用IM6德国Zahner电化学工作站测试极化曲线,扫描速率:1,mV/s。

1.3 物相形貌及成分分析

采用日本理学D/max-rA X 射线衍射仪对腐蚀产物进行分析。采用(JEOF)JSM–56 00,LV 型扫描电子显微镜观察腐蚀形貌。

2 结果与讨论

2.1 电化学分析

图1为扣式电池的极化曲线,A3003铝合金为研究电极,锂离子电池磷酸铁锂正极片为辅助电极与参比电极。当正极相对于铝合金的电位差低于0.34,V时,铝合金片发生反应的电流密度非常低,低于0.001,mA/cm2,在0.34~3.3,V范围内,随着电位差逐渐增加,铝合金片发生反应的电流密度逐渐增加至0.1,mA/cm2;电位差高于3.3,V后,铝合金片发生反应的电流密度迅速增加。

当电位差低于0.34,V时,正极片与铝合金之间的反应很小;随着电位差的增加,正极片开始发生锂的脱嵌反应,铝合金片开始发生锂的嵌入反应,形成铝锂合金,[3]反应速率随电位差的增加逐渐加快。

图1 铝合金相对于磷酸铁锂正极的极化曲线Fig.1 The CV of aluminum alloy relative to phosphate positive pole

图2 锂离子电池铝壳相对于正极之间的极化曲线Fig.2 The CV of aluminum can relative to positive pole

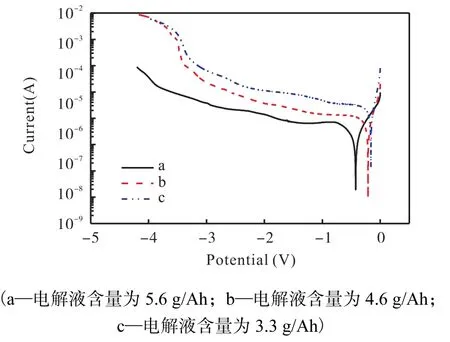

图2为不同电解液含量的磷酸铁锂电池的铝壳与正极之间的极化曲线,极化曲线的变化趋势与扣式电池的测试结果基本一致,但是对于不同电解液含量的电池,正极与铝壳反应的电流密度不同。

随着电池中电解液含量的增加,电池壳发生嵌锂反应的电流密度逐渐增加,这是因为电解液含量较多,正极与电池壳之间形成的离子导通面积增加,发生反应的可能性较大。

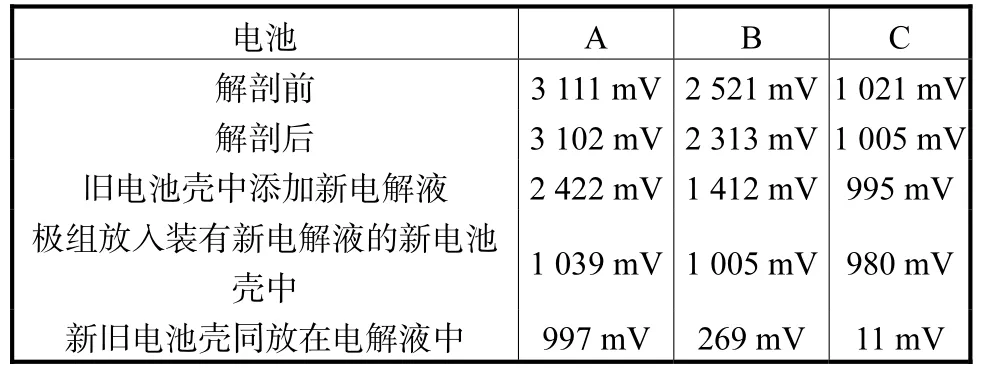

2.2 电池解剖分析

将3只不同壳电压(电池正极与铝壳间电位差)的铝壳磷酸铁锂电池在50%,SOC状态下存放15,d,然后将电池解剖,分离电池壳与内部极组,再与新旧电池壳和电解液进行重新组合,测试正极与铝壳之间的电位差(见表1)。电池内部残余的电解液进行ICP测试的结果见表2。

表1 不同壳电压电池在不同状态下的电位差Tab.1Potential differences between the positive electrode and aluminum can of different batteries in different states

表2 不同壳电压电池内部电解液ICP分析Tab.2ICP analysis of electrolyte of different batteries with different potential differences between the positive electrode and aluminum can

由表1可知,正极与铝壳之间电位差较大的电池的铝壳平衡电位发生了变化,电解液含量也发生了变化。原始状态的电解液中不含Al元素,当电池的壳电压升高后电解液中出现了Al元素,并且其含量随壳电压升高而增加,说明铝壳发生了溶解。同时Li元素含量升高是因为金属Li在铝壳发生沉积形成松散的锂铝合金散入电解液中。

图3是不同壳电压电池铝壳内表面在扫描电子显微镜放大20,000倍时的照片。由图可见,壳电压较高的电池铝壳内壁发生腐蚀变成蜂窝状,且随着壳电压升高,铝壳腐蚀的严重程度逐渐升高。

2.3 壳体腐蚀电池实例分析

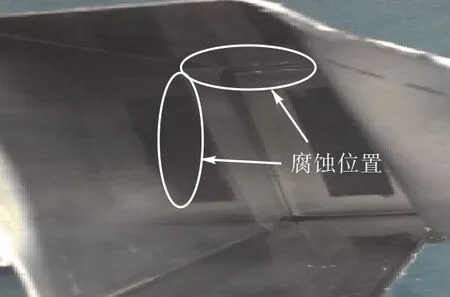

图4是壳电压为3,105,mV的电池解剖后的图片。电池底部壳体内壁已经呈现深灰色,表面状态较松散,将铝壳放入水中,深灰色部位会产生气泡,这是由于该部分发生嵌锂反应,形成锂铝合金,使铝壳发生内部腐蚀。

图3 不同壳电压的电池铝壳内部扫描电镜照片Fig.3 SEM of aluminum cans

图4 壳电压为3,105,mV的电池铝壳内部状态Fig.4 Internal state of aluminum can with 3 105 mV

3 结 论

铝壳锂离子电池壳体发生内部腐蚀的原因在于Li嵌入铝壳中形成松散的铝锂合金,电池壳电压越高,发生壳体腐蚀的速度和严重程度越强。因此,只有尽量降低铝壳锂离子电池的壳电压并且限制锂离子电池内部流动电解液的含量,才能最大程度避免铝壳壳体发生腐蚀。

[1] 李渊,李绍敏,陈亮,等. 锂电池正极材料磷酸铁锂的研究现状与展望[J]. 电源技术,2010,34(9):963-966.

[2] 屈伟平. 锂电池广泛前景及发展障碍[J]. 电源技术应用,2009,12(9):5-9.

[3] 倪江锋,周恒辉,陈继涛,等. 锂离子电池集流体的研究[J]. 电池,2005,35(2):128-130.

[4] 初志勇,管泉.动力型锂离子电池电极添加剂专利分析[J]. 工程技术:文摘版,2016(24):88.

[5] 刘景,温兆银,吴梅梅,等.锂离子电池正极材料的研究进展[J]. 无机材料学报,2002(1):1-9.

[6] 刘汉三,杨勇,张忠如.锂离子电池正极材料锂镍氧化物研究新进展[J]. 电化学,2001(2):145-154.

[7] 张世超.锂离子电池关键材料的现状与发展[J]. 新材料产业,2004(2):32-40.

[8] 廖春发,郭守玉,陈辉煌.锂离子电池正极材料的制备研究现状[J]. 江西有色金属,2003(2):34-37.

Corrosion of Aluminum Can of Lithium Ion Battery

ZHANG Zhixian,YIN Yuxin

(Tianjin Lishen Battery Joint-Stock Co.,Ltd.,Tianjin 300191,China)

The corrosion of aluminum can was analyzed by the methods of CV,ICP and SEM by studying the aluminum can voltage.The results show that:lithium ion insets into the aluminum can with high potential difference between the positive electrode and aluminum cans,which causes the corrosion and leak of aluminum cans.The more electrolyte flowing in the battery,the greater possibility corrosion will occur.Therefore,to avoid the internal corrosion of aluminum can of lithium ion batteries,the potential difference between the positive electrode and aluminum cans should be lowered to 1,000,mV and below and the content of flowing electrolyte be reduced while maintaining battery performance.

lithium ion battery;aluminum can;potential difference;corrosion

TQ152

:A

:1006-8945(2016)05-0074-03

2016-04-22