酱腌菜酱渍工艺条件的改进研究

2016-06-22魏文毅牛广财鹿保鑫王鹤霖李世燕唐忠凯黑龙江八一农垦大学食品学院黑龙江大庆6339林甸县吉唐酱菜厂黑龙江大庆6339

魏文毅,牛广财,鹿保鑫,王 霞,王鹤霖,李世燕,唐忠凯(.黑龙江八一农垦大学食品学院,黑龙江大庆 6339;.林甸县吉唐酱菜厂,黑龙江大庆 6339)

酱腌菜酱渍工艺条件的改进研究

魏文毅1,*牛广财1,鹿保鑫1,王霞1,王鹤霖1,李世燕1,唐忠凯2

(1.黑龙江八一农垦大学食品学院,黑龙江大庆163319;2.林甸县吉唐酱菜厂,黑龙江大庆163319)

摘要:针对传统酱腌菜加工过程中产生大量难以继续利用的废调味酱汁问题,以黄瓜、香瓜和芥菜盐坯为主要原料,采用传统酱腌菜加工工艺流程,重点对酱渍环节中料液比、菜层的高度、脱水时间、酱汁含盐量、酱汁初始温度、酱渍环境温度对渍制品质量变化和酱汁吸收率的影响进行了研究。试验结果表明,原料于转速1 400 r/min下离心脱水9 min,与传统酱渍相比,在料液比大于1时,即芥菜丝中加入其质量50%的稀酱油调味汁,黄瓜条和香瓜条分别加入其质量10%的原酱油调味汁,酱渍菜层高度10 cm,酱汁盐质量分数6%,酱汁初始温度80℃和酱渍环境温度20℃的条件下渗酱24 h后,渍制品增质量略有下降,而酱汁吸收率从25%~40%提高到了75%~95%,产品感官特性亦满足SB/T 10479—2007(酱腌菜)行业标准要求。

关键词:酱腌菜;酱渍工艺;菜体增质量;酱汁吸收率

0 引言

我国是世界蔬菜资源丰富的国家之一,早在3 000多年前就有蔬菜栽培的历史记载。蔬菜酱或腌制是一种古老的蔬菜加工贮藏方法,蔬菜制品经过酱、盐、糖、醋等制作加工程序后的产品为渍制品,我国将渍制品统称为酱腌菜,是腌菜和酱菜等的总称[1]。目前,我国酱腌菜行业根据渍制所用主要辅料的不同,可归纳为九大类,即酱渍菜、盐渍菜、酱油渍菜、糖渍菜、醋渍菜、糖醋渍菜、虾油渍菜、盐水渍菜和糟渍菜[2]。酱腌菜在有效缓解蔬菜淡季供应不足的前提下,同时能提供给人们一种风味独特、口感鲜脆的特色食品。目前,全国共有酱腌菜企业1 000多家,其品种繁多,风味、口感各异,但是传统酱腌菜的制作过程、操作方法基本一致,都是先将蔬菜腌成半成品,切制成形,然后再进行酱渍工艺[3-6]。在酱渍环节中,一般都会使用调味液(如盐水、酱汁、酱油等)进行平衡,最后脱汁制得成品。脱下的汁液再进行1~2次循环使用后,其滋味、颜色和卫生指标等很难达到继续使用的标准,对此虽有研究者提出了科学、合理的解决方案[7-10],但据笔者到企业调查得知,绝大多数中小企业基本不具备废液无害化处理条件,只能直接排放。这不但加大了环境污染,同时也是一种极大的浪费,因为上述废液中除了含有多种有机物之外,还含有较高盐分。因此,本课题对酱油渍菜加工的酱渍环节进行研究,以期获得从源头上解决酱腌菜加工中存在的废调味液难以重复利用的问题。同时,也为酱腌菜从传统加工向现代加工转变提供一定的技术支持。

1 材料与方法

1.1材料与仪器设备

蔬菜咸坯(黄瓜、芥菜、香瓜,由大庆市林甸县新吉唐酱菜厂提供),酱油(厨邦)、食盐、干辣椒、花椒、生姜等,市售;切菜机、脱水机、热水箱、冰箱、培养箱、不锈钢刀具、食品用塑料桶、台秤、天平等。

1.2工艺流程及操作要点

1.2.1酱渍工艺流程

蔬菜咸坯→挑选→清洗→切分(丝/块/片)→脱盐→离心脱水→酱渍→沥汁→渍制品→感官评价。

1.2.2操作要点

(1)原料挑选、清洗。先挑选无腐烂、无霉变、无异味、色泽正常蔬菜咸坯,然后将菜体表面杂物清洗干净。

(2)切分。针对不同的原料,切分成不同的形状。黄瓜切分成长条状(5 cm×1.5 cm×0.5 cm);香瓜切分成条状(4 cm×2 cm×0.5 cm);将除去外层纤维化部分的芥菜切成丝状(5 cm×0.5 cm× 0.5 cm)。

(3)脱盐。将切好的原料按固液比1∶3放入清水中进行浸泡脱盐1.5 h,期间换水1~2次,并手动间歇搅拌,以加快脱盐的速度。

(4)脱水。将脱盐后的原料装入布袋,放入脱水机中进行脱水,转速为1 400 r/min。

(5)酱渍。先按原酱油与水1∶1的比例配制初始酱汁或直接用原酱油,同时加入适量干辣椒、生姜丝、干花椒,还有一定量的食盐,然后加热熬煮至沸腾,稍冷用滤布过滤调味酱汁。将预处理好的原料放入一定量的调味酱汁中,充分拌匀后放在规格的容器内压实浸渍24 h,并用保鲜膜对容器进行封口。

(6)沥汁、感官评价。酱渍完成后,捞出渍制品沥汁,称质量并进行感官品评。

1.3试验方法

以渍制品的菜体增质量和酱汁吸收率为主要评价指标,研究了酱渍时料液比、菜层高度、菜体脱水程度、酱汁盐度、酱汁初始温度、酱渍环境温度对前述指标的影响,试验设计分别如下。

1.3.1料液比小于1条件下酱渍

按传统酱渍过程,经过预试验,确定芥菜丝、黄瓜条和香瓜条均按料液比为1∶1.5进行酱渍时,菜体可被酱汁完全浸没,酱渍24 h可达到渗透调味平衡。因此,该项试验设置在料液比1∶1.5,菜体脱水时间9 min,酱汁盐度6%,酱汁初始温度50℃,菜层高度20 cm和酱渍环境温度20℃的条件下,确定3种原料在酱渍后的最大增质量,同时对渍制品进行感官评价记录

1.3.2料液比大于1条件下酱渍

根据1.3.1的试验结果,按不同菜体的最大增质量比例加调味酱汁入相应菜体滚揉或拌匀进行酱渍试验,除菜层高度设为10 cm,其他条件和操作同1.3.1所述。

1.3.3容器中菜层高度

依据上述试验确定的针对不同原料最佳调味酱汁加入量来进行不同菜层高度的酱渍试验,菜体层的垂直高度分别为10,20,30 cm,其他条件和操作同1.3.1所述。

1.3.4原料脱水时间

在原料预处理过程中,设置原料的脱水时间分别为3,6,9 min,其他按上述最佳条件下进行试验。

1.3.5调味酱汁盐度

以芥菜为原料,将调味酱汁配制成盐质量分数分别为6%,8%,12%,其他按前述最佳条件进行试验。

1.3.6调味酱汁初始温度

以芥菜为原料,将配制好的调味酱汁称质量后分别加热到80,70,60,50,40,30℃后,加入一定比例经过预处理的冷菜体中,其他操作按上述最佳条件进行。

1.3.7酱渍环境温度

将经过预处理的原料,在上述最佳条件下进行试验,渗酱时设定环境温度分别为4,20℃。

1.3.8测定指标及方法

(1)菜体增质量。

式中:X——菜体增质量百分比,%;

M1——渗酱前菜体的质量,kg;

M2——渗酱后菜体的质量,kg。

(2)酱汁吸收率。

式中:Y——菜体对酱汁吸收百分比,%;

M1——渗酱前菜体的质量,kg;

M2——渗酱后菜体的质量,kg;

M3——加入酱汁的质量,kg。

(3)感官评价。按SB/T 10479—2007(酱腌菜)的感官特性要求对渍制品的颜色、气味、滋味和质地进行感官评价,并做好详细记录。

2 结果与分析

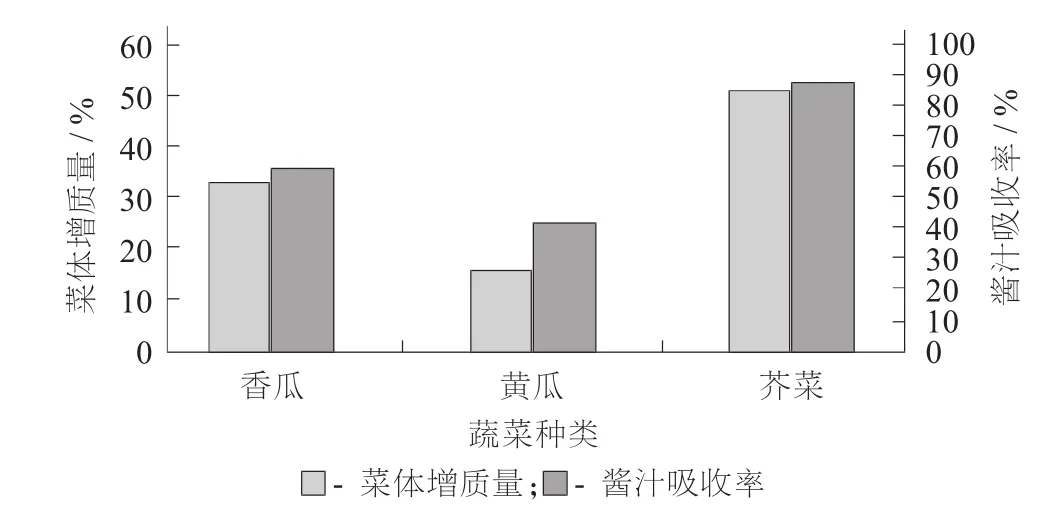

2.1料液比小于1时酱渍后对菜体增质量和酱汁吸收率的影响

料液比1∶1.5时菜体增质量和酱汁吸收率见图1。

图1 料液比1∶1.5时菜体增质量和酱汁吸收率

由图1可知,香瓜、黄瓜和芥菜的增质量分别为56%,38%,58%,均达到比较高的水平,相应地对所加酱汁的吸收率分别为37.3%,25.3%,38.7%。因此,在实际生产中浸酱后都剩下了不少的调味酱汁(以10 kg芥菜原料计算,需要酱汁15 kg,浸酱完成后将剩余酱汁或称旧(陈)酱汁则为9.2 kg),此酱汁的整体风味和色泽远不如初始酱汁,在生产中若要继续使用,即使通过再调配后使用,也很难保证每批产品品质的稳定性,然而丢弃不用,既浪费又污染环境。因此,后续试验将按3种菜体酱渍后的实际增质量加入调味酱汁进行,其对应的料液比均大于1。传统酱制方法酱渍各菜体的感官品质均满足SB/T 10479—2007(酱腌菜)的感官特性要求,即渍制品红棕色或酱色;咸度适中,鲜咸可口;酱香;质脆、约有韧性。

2.2料液比值大于1时酱渍后对菜体增质量和酱汁吸收率的影响

料液比大于1时菜体增质量和酱汁吸收率见图2。

在2.1中结果的基础上,将通过预处理的原料(香瓜条、黄瓜条和芥菜丝)按其质量百分比分别为56%,38%,58%(相对应的料液比分别约为1.8∶1,2.6∶1和1.7∶1)加入调味酱汁进行试验。

由图2可知,香瓜、黄瓜和芥菜的增质量分别为32.9%,15.9%,51.4%(相应的酱汁吸收率分别为58.8%,41.8%,88.6%),比在料液比小于1时的分别减少了23.1%,22.15,6.6%(相应的酱汁吸收率则分别增加了21.5%,16.5%,49.9%),说明在料液比大于1和小于1的2种情况下,处于固液体系中的各种物质相互渗透达到的平衡点不一样,又由于在料液比大于1时,酱汁很难将菜体完全浸没,同时由于不同菜体组织结构的致密程度及比表面积的差异,这些原因均导致了不同菜体增质量的差异,且对酱汁很难完全吸收。从上述试验结果可知,在2种料液比情况下,香瓜和黄瓜菜体增质量变化很大,而芥菜较小;但对酱汁的吸收率随酱汁加入量的变化有明显的变化,且随加入量的减少而增加。因此,在后续的试验中,降低香瓜和黄瓜的酱汁加入量,芥菜中酱汁的加入量为原料质量50%。料液比大于1时酱渍后对菜体感官品质的影响与料液比小于1时的差异不明显,均满足SB/T 10479—2007(酱腌菜)的感官特性要求。

图2 料液比大于1时菜体增质量和酱汁吸收率

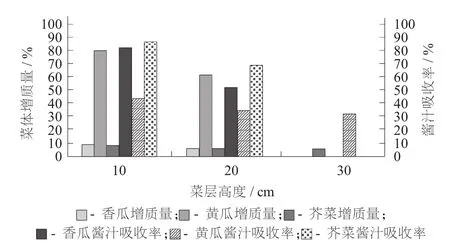

2.3酱渍容器中菜层高度对菜体增质量和酱汁吸收率的影响

将通过预处理的香瓜条和黄瓜条盛于干净的不锈钢盆中,按其质量百分比均加入10%原酱油调味汁,而芥菜则加入其质量50%的稀释酱油调味酱汁,黄瓜和芥菜的菜层高度分别设置10,20,30 cm 3个水平,香瓜设置10,20 cm两个水平进行酱渍试验。

酱渍时菜层高度对菜体增质量和酱汁吸收率的影响见图3。

图3 酱渍时菜层高度对菜体增质量和酱汁吸收率的影响

由图3可知,菜层高度对菜体增质量和酱汁吸收率影响较大。随着菜层高度的增加,各菜体增质量均呈减少趋势,尤其当菜层高度达到20 cm以后,菜体增质量明显下降,即香瓜、黄瓜和芥菜对加入酱汁的吸收率分别从10 cm时的80%,81%,86%降至20 cm时的62%,52%,68%,原因可能是由于菜层高度增加时,中下层菜体受上层菜体的重力作用而受压,从而导致吸汁难度加大。因此,要使加入的酱汁绝大部分被菜体吸收,需要保持菜层高度10 cm为宜,若需要加大菜层高度,则需在酱渍过程中进行不间断的翻动。菜层高度对渍制品的感官特性影响较小,均满足SB/T 10479—2007(酱腌菜)的感官特性要求。

2.4菜体脱水程度对酱渍菜体增质量和酱汁吸收率的影响

将切分脱盐后的香瓜、黄瓜和芥菜各称取同等质量的原料,分别脱水3,6,9 min后,香瓜和黄瓜按其质量百分比均加入10%原酱油调味汁,而芥菜丝则加入其质量50%的稀释酱油调味汁,菜层高度约为10 cm的条件下进行酱渍试验。

脱水时间对菜体增质量和酱汁吸收率的影响见图4。

图4 脱水时间对菜体增质量和酱汁吸收率的影响

由图4可知,随着脱水时间的增加,黄瓜和香瓜的增质量均呈增加趋势;但是当脱水时间达到9 min之后,菜体的增质量明显趋于平衡,而芥菜、香瓜和黄瓜对加入酱汁的吸收率分别从3 min的81.2%,67.6%,44.9%增加至6 min的82.7%,74.6%,49.2%,再增加至9 min的83.4%,80.7%,81.1%。原因可能是由于脱水时间的增加,菜体中的含水量减少,从而导致菜体吸汁难度减小,吸汁率就随之增加。因此,菜体在酱浸之前需要充分脱水,确保菜体的吸汁性和感官品质,以脱水时间在9 min左右为宜。不同脱水时间对菜体酱渍后感官品质的影响较小,均满足SB/T 10479—2007(酱腌菜)的感官特性要求。

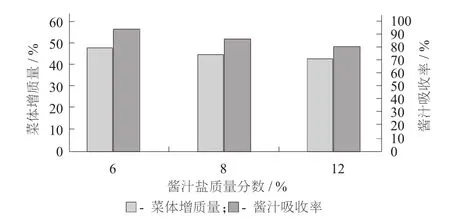

2.5酱汁盐度对菜体增质量和酱汁吸收率的影响

酱汁盐质量分数对芥菜酱渍后增质量和酱汁吸收率的影响见图5。

图5 酱汁盐质量分数对芥菜酱渍后增质量和酱汁吸收率的影响

由图5可知,随着菜体固液体系平衡盐质量分数的增加,菜体的增质量呈减少的趋势,对酱汁的吸收率减小。数据结果显示,当固液体系的平衡盐质量分数为6%时,菜体的增质量为47.6%(酱汁吸收率为94%);当固液体系的平衡盐质量分数为8%时,菜体的增质量为44.5%(酱汁吸收率为86.7%);当固液体系的平衡盐质量分数为12%时,菜体的增质量为41.8%(酱汁吸收率为80.3%)。其原因可能是,由于酱腌菜的腌制原理,即渗透压的问题。当2种溶液的渗透压不相等时,渗透压较大溶液中的分子或电解质通过半透膜向渗透压较小溶液中进行渗透,而渗透压较小的溶液中一些分子或电解质被较多地置换出来,经过不断互相渗透,直至达到渗透压平衡,当植物细胞在等渗溶液中,也就是说植物细胞质溶液的渗透压和外部溶液的渗透压相等时,则不发生互相渗透的现象。而本试验中固液体系平衡盐质量分数的不同就是渗透压的不同,由原理可知这会导致菜体对酱汁的吸收率存在差异。而在生产过程中,应该依据酱腌菜的品质来确定盐质量分数,虽然盐质量分数低会增大酱汁吸收率,但是食盐具有防腐、保脆、保色等作用,所以盐质量分数的大小应依据不同人群和生成成品的品质要求来确定。不同酱汁盐质量分数对芥菜酱渍后感官品质的影响整体较小,除8%和12%的咸度过大之外,其他均满足SB/T 10479—2007(酱腌菜)的感官特性要求。

2.6酱汁初始温度对菜体增质量和酱汁吸收率的影响

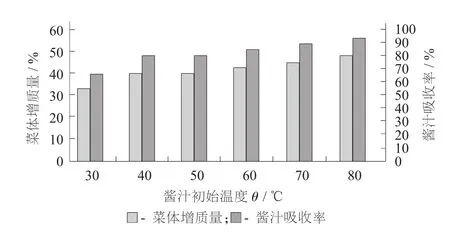

将通过预处理的芥菜丝分成同等质量的6份,按其质量的50%加入稀酱油调味汁,酱汁初始温度分别为30,40,50,60,70,80℃,在室温下进行酱渍。

酱汁初始温度对芥菜酱渍后菜体增质量和酱汁吸收率的影响见图6。

由图6可知,随着酱汁初始温度的升高,芥菜丝的增质量呈增加趋势,但是增质量的幅度不是很大。芥菜丝的增质量在酱汁初始温度为30,40,50,60,70,80℃时分别为33%,40%,40%,43%,45%,48%(对应酱汁吸收率分别为65%,80%,80%,85%,89%,94%),而感官品质无明显差异。其原因可能是酱汁的初始温度导致酱汁与菜体刚接触时酱汁分子进入菜体的速度不一致,而又因为酱渍在最开始的阶段是最强烈的,所以会导致酱汁吸收率的不同。但是由于只是在最开始的酱汁初始温度不同,随着与冷菜体的结合,温度会接近室温,这就不会影响酱腌菜的感官品质。所以,酱汁初始温度比菜体高,有利于调味酱汁的吸收和快速达到调味平衡。酱汁初始温度对菜体酱渍后感官品质的影响较小,整体上均满足SB/T 10479—2007(酱腌菜)的感官特性要求。

图6 酱汁初始温度对芥菜酱渍后菜体增质量和酱汁吸收率的影响

2.7酱渍环境温度对菜体增质量和酱汁吸收率的影响

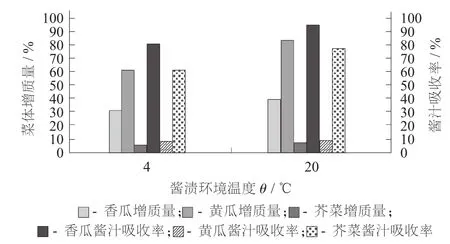

将通过预处理的3种原料各平分2份,其中黄瓜和香瓜按其质量10%加入原酱油调味汁,而芥菜丝则按其质量50%加入稀释酱油调味汁,酱汁初始温度75℃左右,温度各处理固液体系的理论平衡盐质量分数为6%,菜层高度约为10 cm,酱渍24 h,酱渍环境温度分别设置为4℃(冰箱)和20℃(恒温培养箱)进行酱渍试验。

酱渍环境温度对菜体增质量和酱汁吸收率的影响见图7。

图7 酱渍环境温度对菜体增质量和酱汁吸收率的影响

由图7可知,将菜体放置在不同环境温度条件下酱渍,菜体的增质量不同。香瓜、黄瓜和芥菜丝放置在4℃酱渍,菜体增质量分别为6.7%,8.1%,31%(对应酱汁吸收率分别为62.3%,80.7%,61.8%);而将其放置在20℃酱渍,菜体增质量分别为8.8%,9.4%,39.4%(对应酱汁吸收率分别为83.3%,95.4%,77.8%)。试验表明,菜体处于较高温度下的酱汁吸收率大于较低温度下的酱汁吸收率。其原因可能是在酱渍的过程中,虽然除了所处环境温度外其他的条件都一致,但是由于温度有加速分子运动的作用,所以较低温度下菜体吸收酱汁的速度减慢,导致了酱汁吸收率降低。然而,如果酱渍环境温度过高会导致有害微生物的大量繁殖,导致酱腌菜的整体品质下降,因此酱渍的环境温度应该在20℃以下为宜。2种环境温度下各原料的感官品质除低温下颜色较浅,风味较淡外,其他无明显差异,均满足SB/T 10479—2007(酱腌菜)的感官特性要求。

3 结论与讨论

在对传统蔬菜酱渍工艺改进的基础上,确立芥菜丝、黄瓜条、香瓜条酱渍的新工艺条件,以经过前处理的3种原料质量为基准,分别添加其质量分数50%,10%,10%的调味酱汁搅拌均匀,平衡盐质量分数6%,酱汁初始温度70~80℃,酱渍容器中菜层高度10 cm,在室温下酱渍24 h后,3种原料的酱汁吸收率均可达80%以上,并且渍制品感官品质良好,符合SB/T 10479—2007(酱腌菜)行业标准要求。

不同蔬菜盐坯原料通过切分、脱盐、脱水后,再进行酱渍时,因菜体本身组分、组织结构及酱渍条件的差异,对酱渍吸收后的增质量与所加酱汁的吸收率都会有较大的不同。针对不同的原料特性,采用不同的酱渍条件,可在较大程度上减少酱汁残留,解决陈酱汁难以重复利用、随意排放而导致的部分生态环境问题。为了最大限度地增加渍制品质量(出品率),更好提高酱汁吸收率(或利用率)和缩短整个酱渍过程的时间,可在上述工艺条件的基础上采用真空设备进行渗酱处理,同时也可提高渗酱过程中卫生条件的控制水平。另外,在传统酱渍过程中保持适宜的低温环境,对保证最终产品品质很重要,尤其是在高温季节进行蔬菜酱渍生产时,应尽可能对这一因素进行控制。

参考文献:

[1]尹立明,李旭,魏莹,等.浅谈我国酱腌菜的生产现状及发展[J].中国调味品,2012,37(9):16-18.

[2]中国调味品协会,北京市六必居食品公司. SB/T 10439—2007《酱腌菜》国内贸易行业标准[J].北京:中国标准出版社,2008.

[3]贺荣平.腌菜的现代工艺制作技术[J].农产品加工,2006(1):38-40.

[4]曹宝忠,吕淑坤.酱腌菜的生产工艺[J].农产品加工,2005(12):38-39.

[5]李祥.特色酱腌菜加工工艺与技术[M].北京:化学工业出版社,2010:216-238.

[6]牛国平.几种特色酱腌菜的腌制技术[J].江苏调味副食品,2008,25(2):42-44.

[7]朱立雄,蔡欣,孙庭培.酱腌菜生产过程中盐水的循环利用[J].中国调味品,2012,37(11):63-65,88.

[8]李学贵.采用现代科学技术改造传统酱腌菜工艺[J].中国酿造,2006(10):60-62.

[9]李学贵.浅谈酱腌菜生产工艺的改革措施[J].中国酿造,2006(5):61-62.

[10]李学贵.浅析酱腌菜行业发展的趋势[J].中国酿造,2005(6):64-65.◇

Research on the Improvement of Permeability Sauce Process for Pickled Vegetables

WEI Wenyi1,*NIU Guangcai1,LU Baoxin1,WANG Xia1,WANG Helin1,LI Shiyan1,TANG Zhongkai2

(1. Food College,Heilongjiang Bayi Agricultural University,Dangqing,Heilongjiang 163319,China;2. Jitang Pickles Processing Plant of Lindian County,Dangqing,Heilongjiang 163319,China)

Abstract:On account of the large number of waste seasoning sauce produced in the traditional pickles processing,and it is difficult for the waste sauce to be reused. Take the cucumber,melons and mustard salt billet as the main raw materials. By the traditional pickles process,it is studied that focusing the solid- liquid ratio,vegetables layer height,dehydration time,salt content of sauce,initial temperature of sauce,and the environment temperature on the impact of products weight changes and sauce absorption rate. The results show that,comparing the new pickles processing technology with the traditional,the gain weight of pickled vegetables products is reduced slightly,but the sauce absorption rate is increased from 25%~40%to 75% ~95%,and that the products sensory characteristics also meet SB/T 10479—2007 industry standards(pickled vegetable)under the conditions that the raw material dehydration is 9 min(1 400 r/min),vegetable layer height is 10 cm,salt content of sauce is 6%,initial temperature of sauce is 80℃,environment temperature is 20℃,permeability sauce time is 24 h. On the basis of mass percentage of vegetable materials,the amount of additional soy sauce diluted is 50%joined to the mustard silk,and the addition of original soy sauce is 10%joined to cucumber and muskmelons strips,respectively.

Key words:pickled vegetable;pickling process;gain weight of products;absorption rate of sauce

中图分类号:TS255.5

文献标志码:A

doi:10.16693/j.cnki.1671- 9646(X).2016.04.035

文章编号:1671- 9646(2016)04b- 0020- 05

收稿日期:2016- 03- 06

基金项目:黑龙江省应用技术研究与开发计划项目(GC13B804);大庆市科技计划支持项目(SJH- 2013- 59)。

作者简介:魏文毅(1975—),男,硕士,讲师,研究方向为农产品贮藏与加工。

*通讯作者:牛广财(1971—),男,博士,教授,研究方向为食品精深加工。