锂渣聚丙烯纤维混凝土基本力学性能试验

2016-06-22张广泰田虎学张威震李世界

李 一,张广泰,田虎学,张威震,李世界

(新疆大学 建筑工程学院,新疆 乌鲁木齐 830047)

锂渣聚丙烯纤维混凝土基本力学性能试验

李一,张广泰,田虎学,张威震,李世界

(新疆大学 建筑工程学院,新疆 乌鲁木齐 830047)

摘要:为了研究锂渣聚丙烯纤维混凝土的力学性能,采用乌鲁木齐地区常用原材料,配制16组不同锂渣取代率和聚丙烯纤维掺量的混凝土试件,进行了立方体抗压试验、轴心抗压试验、劈裂抗拉试验和抗折试验。试验结果表明:锂渣取代率为20%,聚丙烯纤维掺量为0.9 kg/m3时,试件的抗压强度和抗折强度比普通混凝土分别提高了11.3%和20.6%;聚丙烯纤维掺量为1.2 kg/m3时,试件的劈裂抗拉强度比普通混凝土提高了38.9%。

关键词:聚丙烯纤维混凝土;锂渣;抗压强度;劈裂抗拉强度

0引言

目前,许多学者对锂渣混凝土和聚丙烯纤维混凝土做了大量研究[7-10],但关于锂渣聚丙烯纤维混凝土基本力学性能的研究鲜有报道。本文将通过立方体抗压试验、轴心抗压试验、劈裂抗拉试验和抗折试验来研究锂渣聚丙烯纤维混凝土的力学性能。

1试件制作与试验方案

1.1原材料

水泥:新疆红雁池水泥厂生产的P·O 42.5级普通硅酸盐水泥。

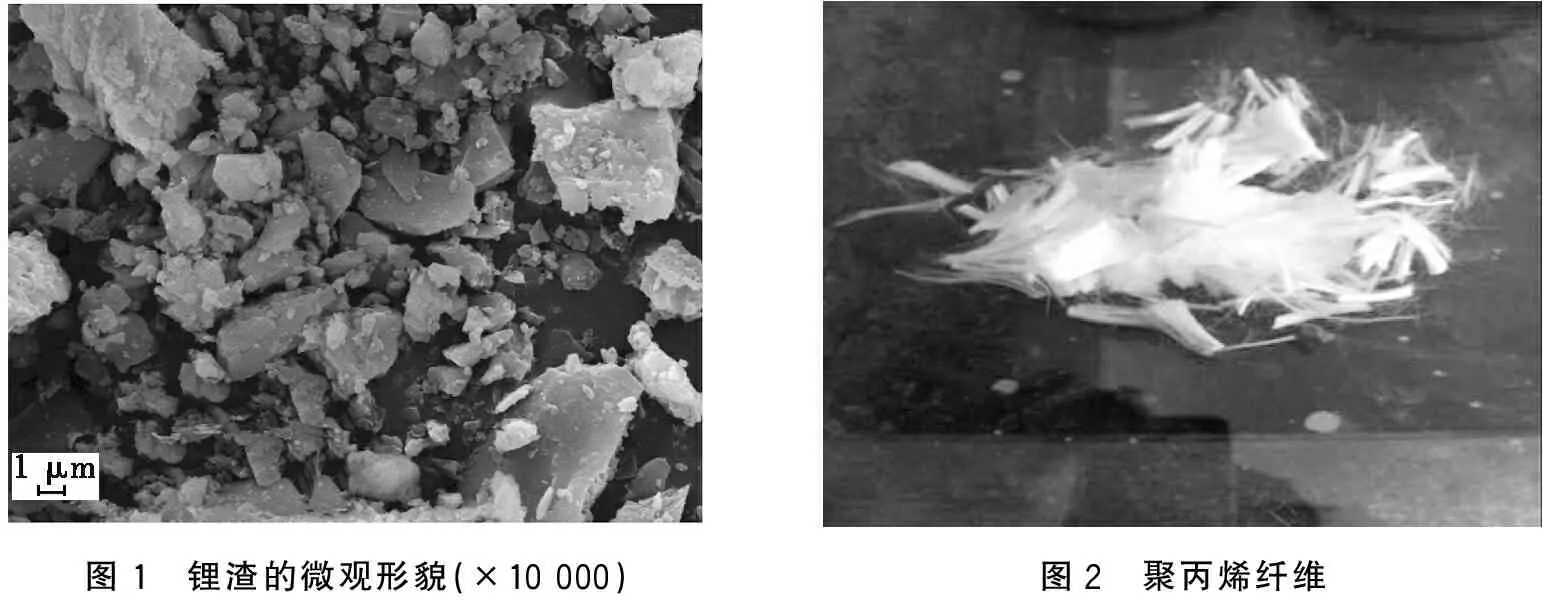

锂渣:新疆昊鑫锂盐开发有限公司生产锂盐后的废料,化学成分见表1。物理性能:比表面积为447 m2/kg,密度为3.48 g/cm3。本次试验中所用的磨细锂渣在扫描电子显微镜下的微观形貌如图1所示。

表1 锂渣的化学成分 %

聚丙烯纤维:江苏苏博特新材料股份有限公司生产。纤维为长19 mm、直径33 μm、密度0.91 g/cm3的单丝,如图2所示。

粗骨料:卵石,压碎指数为3.2%,含泥量(质量分数)为0.7%,表观密度为2 680 kg/m3。

细骨料:水洗砂,细度模数为2.86%,含泥量(质量分数)为1.3%,表观密度为2 640 kg/m3。

减水剂:新疆建筑科学研究院生产的液态聚羧酸减水剂。

图1 锂渣的微观形貌(×10000)图2 聚丙烯纤维

1.2试件制作与试验过程

表2 基准配合比 kg/m3

进行锂渣取代水泥质量分数分别为0%、10%、20%和30%,聚丙烯纤维掺量为0 kg/m3、0.6 kg/m3、0.9 kg/m3和1.2 kg/m3的全排列。共16组,每组12个试件,总计192个试件,基准配合比见表2。立方体抗压和劈裂抗拉试验试件尺寸为150 mm×150 mm×150 mm,轴心抗压试验试件尺寸为150 mm×150 mm×300 mm,抗折试验试件尺寸为100 mm×100 mm×400 mm。

图3 投料搅拌步骤

试验采用干湿搅拌相结合的方法,见图3。超时搅拌会引起湿纤维结团。试件成型24 h后拆模,将其标准养护28 d后进行相关试验。

本试验的加载装置采用3 000 kN微机控制全自动压力试验机,根据《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)[11]和《混凝土结构试验方法标准》(GB 50152—2012)[12]制定试验加载速度为0.6 MPa/s。

2试验结果与分析

2.1立方体抗压试验和轴心抗压试验

2.1.1试验现象

图4为混凝土试块抗压破坏形态。试验荷载增加一定程度后,普通混凝土试块开裂,边角处碎屑连续掉落,达到极限峰值,试块压碎瞬间,大量碎块崩出。由于环箍效应,试块破坏形态呈上下对角锥状,如图4a所示。掺入聚丙烯纤维(掺量为1.2 kg/m3)立方体抗压试验的混凝土试块随荷载增大裂纹增多,有少许碎块剥落,裂而不碎,破坏后试块完整,呈鼓状,如图4b所示。可见,掺入聚丙烯纤维后,混凝土破坏形态显著改善,变形性能得到很大提高,由原本的脆性破坏转为塑性破坏。

2.1.2试验结果与分析

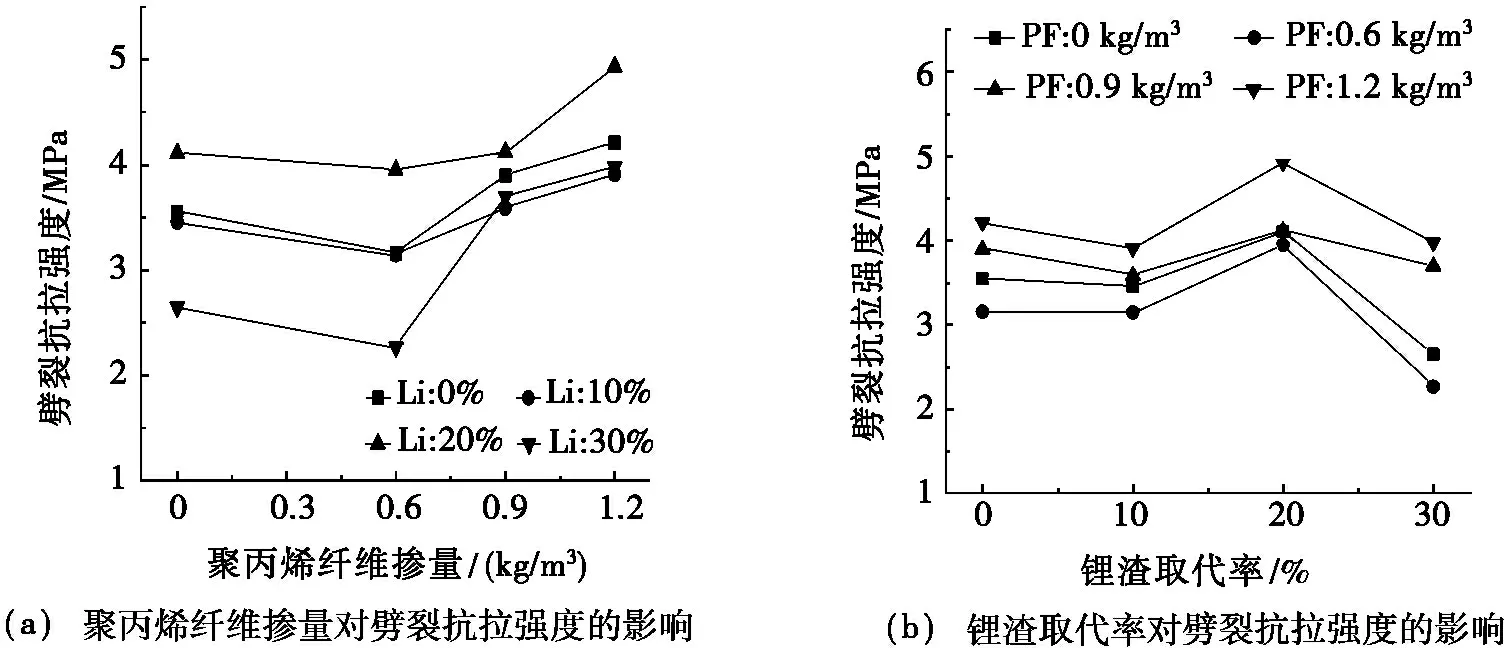

图5和图6分别为聚丙烯纤维掺量和锂渣取代率对立方体抗压强度和轴心抗压强度的影响。由图5a和图6a可看出:随着聚丙烯纤维掺量的增加,抗压强度呈上升趋势(锂渣取代率为30%时除外)。当聚丙烯纤维掺量为1.2 kg/m3,锂渣取代率为20%时,抗压强度达到最大值,比普通混凝土提高了10%~15%。由图5b和图6b可看出:随着锂渣取代率的提高,抗压强度在锂渣取代率为20%时均达到最大值,较普通混凝土提高了7%。锂渣取代率为30%时,抗压强度下降程度较大,比不掺锂渣的混凝土强度下降了14%~64%。

图4 混凝土试块抗压破坏形态

图5 聚丙烯纤维(PF)掺量和锂渣(Li)取代率对立方体抗压强度的影响

图6聚丙烯纤维(PF)掺量和锂渣(Li)取代率对轴心抗压强度的影响

2.2劈裂抗拉试验

2.2.1试验现象

图7为混凝土试块抗拉破坏形态。随着荷载的增加,普通混凝土试块出现较明显的主裂缝,裂缝少而粗。破坏时竖向裂缝贯通,试块被劈成两段,呈脆性,如图7a所示。掺入聚丙烯纤维(掺量为1.2 kg/m3)的混凝土试块裂缝由两端向中间发展,且裂缝发展较为缓慢且呈曲线形式,裂缝多而密。破坏时试块仍为整体,需要借助外力才可分离,如图7b所示。

2.2.2试验结果与分析

图8为聚丙烯纤维掺量和锂渣取代率对劈裂抗拉强度的影响。由图8a可知:聚丙烯纤维掺量为1.2 kg/m3时,混凝土劈裂抗拉强度均达到最大值,比普通混凝土提高了19%~50%。聚丙烯纤维掺量为0.6 kg/m3时,各组的混凝土劈裂抗拉强度值比普通混凝土强度下降了4%~17%,原因是混凝土试块中的聚丙烯纤维分布较少,起不到“桥接作用”,但纤维的加入使得混凝土内部的孔隙增多,混凝土内部缺陷增加,受力时纤维的作用不能充分发挥。可见,聚丙烯纤维达到一定掺量时才可提高混凝土的劈裂抗拉强度,但最大掺量还有待进一步研究。由图8b可知:锂渣取代率为20%时,劈裂抗拉强度最优,比普通混凝土提高了3%~17%;锂渣取代率超过20%后,劈裂抗拉强度下降。

图7 混凝土试块抗拉破坏形态

图8聚丙烯纤维(PF)掺量和锂渣(Li)取代率对劈裂抗拉强度的影响

2.3抗折试验

2.3.1试验现象

普通混凝土试块初裂后,随着荷载的增加,受拉区裂缝发展较快,迅速形成宽大裂缝,到达荷载极限值时,试块突然断裂,贯通线近似竖向直线,呈脆性破坏。掺入聚丙烯纤维(掺量为1.2 kg/m3)的混凝土试块随着荷载的增加,裂缝发展较为缓慢,达到极限荷载后试件破坏但仍保持完整,无明显贯通线,裂缝痕迹较为弯曲,破坏时挠度明显大于普通混凝土试块。这是因为纤维在受力过程中断裂、拔出,此过程中消耗能量。因此,聚丙烯纤维混凝土表现出良好的延性破坏特征。

2.3.2试验结果与分析

图9为聚丙烯纤维掺量和锂渣取代率对抗折强度的影响。由图9a可知:聚丙烯纤维掺量为1.2 kg/m3时,混凝土抗折强度达到最大,比普通混凝土提高了11%~29%。由图9b可知:锂渣取代率为20%时,抗折强度最优,比普通混凝土提高了10%~20%;锂渣取代率超过20%后,抗折强度下降。

图9聚丙烯纤维(PF)掺量和锂渣(Li)取代率对抗折强度的影响

2.4影响因素分析

2.4.1锂渣取代率

随着锂渣取代率的增加,抗压强度、抗拉强度和抗折强度均在取代率为20%处达到峰值,超过20%后强度均呈一定程度的下降。这是因为经研磨后锂渣粉粒径较水泥颗粒粒径小,在水化过程中,可以充分发挥微集料效应,表现出一定的火山灰活性,使得混凝土的密实度提高,从而提高混凝土的抗压强度、抗拉强度和抗折强度。但是,锂渣取代率超过20%后,会使水泥的含量降低,由于水化反应过程是在水泥水化的基础上进行的,锂渣反应需要水泥水化过程中产生的Ca(OH)2,水泥含量较低,大大限制了部分锂渣参与水化反应,所以锂渣取代率超过20%后会降低混凝土的抗压强度、抗拉强度和抗折强度[13]。

2.4.2聚丙烯纤维掺量

聚丙烯纤维在混凝土基体中均匀分布,随着荷载的增加,混凝土的内部产生细微裂缝,纤维在裂缝的两端所受应力以剪应力和拉应力为主。由于纤维的加入可以吸收部分能量,限制了裂缝的进一步发生发展,在裂缝的两部分混凝土中纤维起到了连接作用,大大减小了裂缝宽度。纤维的掺入,从整体上延缓了裂缝的扩展和延伸,使得破坏总时间变长,抗变形能力增加,在达到荷载峰值后,试块破坏,混凝土试块由最初的脆性破坏形态转变为塑性破坏形态[14]。

2.5锂渣聚丙烯纤维混凝土的强度比和拉压比分析

强度比是指棱柱体(轴心)抗压强度与立方体抗压强度的比值,《混凝土结构设计规范》(GB 50010—2010)[15]中将混凝土立方体抗压强度标准值换算成混凝土轴心抗压强度标准值时,考虑到实际与试验的差异、棱柱体(轴心)抗压强度与立方体抗压强度之比和混凝土的脆性折减3个主要因素。对于普通混凝土,规范[15]偏于安全考虑,强度比取0.76,即:

fc=0.76fcu,

(1)

其中:fc为混凝土轴心抗压强度;fcu为混凝土立方体抗压强度。

将立方体抗压强度fcu(试验值)代入式(1)得到轴心抗压强度fc(计算值fc1)。

结合立方体抗压强度(试验值)和轴心抗压强度(试验值),通过统计回归,可以得出锂渣聚丙烯纤维混凝土的轴心抗压强度与立方体抗压强度的关系为:

fc=0.82fcu。

(2)

为了验证式(2)的准确性,将立方体抗压强度fcu(试验值)代入式(2),得到轴心抗压强度fc(计算值fc2)。本文将式(2)与式(1)所算得的轴心抗压强度计算值与试验值进行了对比,结果见表3。

表3 棱柱体(轴心)抗压强度、劈裂抗拉强度试验值与计算值 MPa

注:聚丙烯纤维的4种掺量从小到大分别命名为P0、P1、P2和P3,锂渣的4种取代率从小到大分别命名为L0、L1、L2和L3。如P3L2表示混凝土试块的聚丙烯纤维掺量为1.2 kg/m3,锂渣取代率为20%。

由表3可知:式(2)计算值与试验值的相对差值为10,式(1)的相对差值为17,式(2)的计算值更接近测试值,故推荐采用式(2)作为锂渣聚丙烯纤维混凝土轴心与立方体抗压强度之间的转换公式。

拉压比为劈裂抗拉强度与立方体抗压强度之比。根据普通强度混凝土和高强度混凝土的试验资料,混凝土轴心抗拉强度与立方体抗压强度存在如下的关系[16]:

(3)

其中:ft为混凝土劈裂抗拉强度。

将立方体抗压强度fcu(试验值)代入式(3),得到劈裂抗拉强度计算值ft1,结果见表3。由表3可知:16组锂渣聚丙烯纤维的劈裂抗拉强度计算值与试验值接近,说明式(3)可较好地计算锂渣聚丙烯纤维混凝土的劈裂抗拉强度。

3结论

(1)随着聚丙烯纤维掺量的提高,抗压强度、抗拉强度和抗折强度均呈上升趋势,综合考虑,认为纤维掺量为1.2 kg/m3为最优。

(2)随着锂渣取代率的提高,抗压强度、抗拉强度和抗折强度均在锂渣取代率为20%时达到最大值,但锂渣取代率超过20%后,各强度会有所下降。

(3)根据强度比分析结果,运用拟合公式fc=0.82fcu,可较好地计算锂渣聚丙烯纤维混凝土的轴心抗压强度,但适用性有待进一步研究。

参考文献:

[1]赵卓,蒋晓东.受腐蚀混凝土结构耐久性检测诊断[M].郑州:黄河水利出版社,2006.

[2]袁斌圣.新疆地区现浇钢筋混凝土楼板结构裂缝原因分析及防治研究[D].乌鲁木齐:新疆农业大学,2012.

[3]乐风江,郑强强,王健,等.新疆吐鲁番地区超长混凝土结构设计实践[J].四川建筑科学研究,2014,40(1):69-72.

[4]唐巍,张广泰,董海蛟,等.纤维混凝土耐久性能研究综述[J].材料导报,2014,28(6):123-127.

[5]张兰芳,陈剑雄,李世伟.碱激发矿渣-锂渣混凝土试验研究[J].建筑材料学报,2006,9(4):488-492.

[6]唐爱华,王尚伟,金凌志.等.矿物掺合料对活性粉末混凝土力学性能的影响[J].河南科技大学学报(自然科学版),2015,36(2):65-69.

[7]梁宁慧.多尺度聚丙烯纤维混凝土力学性能试验和拉压损伤本构模型研究[D].重庆:重庆大学,2014.

[8]孙霁.混杂聚丙烯纤维混凝土损伤力学性能研究[D].重庆:重庆大学,2013.

[9]梁宁慧,刘新荣,孙霁.多尺度聚丙烯纤维混凝土抗裂性能的试验研究[J].煤炭学报,2012,37(8):1304-1309.

[10]徐礼华,梅国栋,黄乐,等.钢-聚丙烯混杂纤维混凝土轴心受拉应力-应变关系研究[J].土木工程学报,2014,47(7):35-44.

[11]中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局.普通混凝土力学性能试验方法标准:GB/T 50081—2002[S].北京:中华人民共和国国家标准,2003.

[12]中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局.混凝土结构试验方法标准:GB 50152—2012[S].北京:中华人民共和国国家标准,2012.

[13]于江,严文龙,秦拥军,等.掺锂渣再生粗骨料混凝土抗压强度试验研究[J].混凝土与水泥制品,2015,8(8):94-98.

[14]张慧莉.矿渣聚丙烯纤维混凝土性能研究[D].杨凌:西北农林科技大学,2010.

[15]中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局.混凝土结构设计规范:GB 50010—2010[S].北京:中国建筑工业出版社,2010.

[16]顾祥林.混凝土结构基本原理[M].上海:同济大学出版社,2004.

基金项目:国家自然科学基金项目(51268055);新疆维吾尔自治区自然科学基金项目(2014211A006);国家级大学生创新实验基金项目(201410755031)

作者简介:李一(1993-),男,山东邹城人,硕士生;张广泰(1963-),男,通信作者,新疆乌鲁木齐人,教授,硕士生导师,主要从事新型建筑材料和减震隔震等方面的研究.

收稿日期:2015-10-30

文章编号:1672-6871(2016)04-0060-06

DOI:10.15926/j.cnki.issn1672-6871.2016.04.013

中图分类号:TU528.572

文献标志码:A