不同温度变形量对AISI310S不锈钢组织和性能的影响

2016-06-22秦小才任凤章高广东刘治军

秦小才,熊 毅,任凤章,高广东,刘治军

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471023;2.中原内配集团股份有限公司,河南 孟州 454750)

不同温度变形量对AISI310S不锈钢组织和性能的影响

秦小才1,2,熊毅1,任凤章1,高广东2,刘治军2

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471023;2.中原内配集团股份有限公司,河南 孟州 454750)

摘要:借助X射线衍射、扫描电子显微镜、透射电子显微镜、硬度测试及微拉伸试验等方法,分析了AISI310S奥氏体不锈钢在不同温度大变形后的组织和性能。分析结果表明:在不同温度大变形后,奥氏体不锈钢组织在不同变形量下均未发生应变诱发马氏体相变。在变形量较小的情况下,微观组织以高密度位错和位错缠结为主;随着变形量的增大,微观组织以形变孪晶为主;当变形量增大至90%以后,奥氏体不锈钢晶粒尺寸细化至纳米量级,深冷轧制晶粒细化程度显著高于室温冷轧。深冷轧制态的屈服强度、拉抗强度和硬度也均高于室温冷轧态。随着变形量的增大,延伸率明显下降,拉伸断口形貌均从韧性断裂向准解理断裂转变。

关键词:奥氏体不锈钢;室温冷轧;深冷轧制;微观组织

0引言

奥氏体不锈钢具有高韧性和良好的耐腐蚀性,在石油化工和结构装饰等国民经济行业中应用广泛,但强度低的固有缺点限制了其在结构件中的运用[1-2]。细化晶粒是提高不锈钢的强度、改善奥氏体不锈钢力学性能的有效方法之一。重度冷轧加后续退火工艺[3-4]是制备高性能结构材料的典型方法之一,适用于大多数金属材料。文献[5-7]研究结果表明:在重度冷轧过程中,奥氏体不锈钢因为形变诱发马氏体相变而产生明显的加工硬化现象,随着变形量的增大,马氏体转变量随之增加,导致其强度指标相应增大,变形抗力越来越大,对轧制设备要求较高。上述研究主要针对奥氏体组织处于亚稳态的不锈钢进行,而对于奥氏体组织处于稳态的不锈钢,在大变形过程中的组织演变与力学性能变化却鲜有文献报道。

深冷轧制[8-9]是在室温冷轧基础上发展起来的一种新型大变形手段,它能在轧制变形过程中有效抑制位错的动态回复,大幅降低变形抗力,显著改善组织均匀性,晶粒细化明显高于室温冷轧。文献[10]采用深冷轧制技术对Al-Mg-Si合金进行了不同变形的试验,大塑性变形使得晶粒内部产生了高密度的位错,而深冷轧制又能有效抑制位错的动态回复,使得位错之间相互作用加剧,从而促使超细晶粒的形成。文献[11]对比研究了室温冷轧和深冷轧制,以及后续退火工艺制备超细晶工业纯铝的可行性,发现深冷轧制对细化晶粒和强度提升的作用明显强于室温冷轧。文献[12-13]的研究结果也表明:深冷轧制能有效抑制位错发生动态回复,在强度提升和晶粒细化方面相对于室温冷轧具有明显优势。然而,目前多针对有色金属深冷轧制工艺开展研究,鲜有文献报道黑色金属深冷轧制后的组织特性与性能变化。

因此,本文针对奥氏体组织处于稳定状态的AISI310S不锈钢进行了不同变形量的冷轧变形,对比分析奥氏体不锈钢在不同温度下不同变形量大变形后的组织演变和性能变化规律。

1试验材料及方法

奥氏体不锈钢采用真空感应炉熔炼,其化学成分(质量分数)为:w(C)=0.060%,w(Si)=0.300%,w(Mn)=0.600%,w(P)=0.020%,w(S)=0.005%,w(Cr)=25.000%,w(Ni)=20.000%,w(N)=0.250%,w(Nb)=0.500%,余量为Fe。将电渣重熔后的钢锭开坯锻造成5 mm厚的板坯。然后将板坯进行固溶处理,处理工艺为1 230 ℃,保温45 min后迅速水冷。典型的微观组织如图1所示。由图1可以看出:经过固溶处理后,奥氏体不锈钢组织均匀,晶界清晰的等轴晶晶粒尺寸约为60 μm。

图1 奥氏体不锈钢固溶处理后的微观组织

室温冷轧和深冷轧制试验均在自制的二辊轧机上进行,试样尺寸为150 mm(L)×40 mm(W)×5 mm(H),变形量分别为30%、50%、70%和90%。每道次的压下量约为5%,每道次轧制前需将试样放在液氮中浸泡10~15 min,同时旋转180°,尽可能保证变形的均匀性,然后将其取出,迅速进行轧制。

不同变形量下不锈钢的维氏硬度测试在HV1000A型显微硬度计上进行,测试条件为载荷200 g,加载时间和卸载时间分别为10 s和5 s,在变形试样表面选取5点的平均值作为最终维氏硬度值。轧制变形后的试样采用线切割法制备金相试样,机械研磨后在铬酸溶液中进行电解电压为3 V的电解抛光处理,然后在OLYMPUS PMG3型金相显微镜下观察奥氏体不锈钢不同变形量下的形变组织。与此同时,在轧制后的试样表面切取0.5 mm厚的薄片,机械减薄至50 μm,在Gatan691离子减薄仪上进行减薄至穿孔为止,在JEM-2010型透射电子显微镜上观察形变组织的精细特征形貌,加速电压为200 kV。奥氏体不锈钢轧制变形过程中的物相变化在D8 ADVANCE型X射线衍射仪上测试,管电压为35 kV,管电流为40 mA。在轧制后的试样上采用线切割方法切取微拉伸试样,试样取样方向平行于轧制方向,标距段尺寸为10.0 mm(L)×2.5 mm(W)×0.5 mm(H)。微拉伸试验在Instron5948R型微力材料试验机上进行,取微拉伸试样一端的断口,将其放在超声波中清洗20 min,然后将其烘干,在JSM-5610LV型扫描电子显微镜下进行拉伸试样断口形貌观察,加速电压为20 kV。

2结果与分析

2.1微观组织演变

图2是不同变形条件下奥氏体不锈钢的金相组织。从图2中可以观察到:随着变形量的增大,晶粒的变形程度愈发剧烈,晶粒内部出现了和轧制方向一致的滑移线,且滑移线的数量随着变形量的增大而急剧增加。室温冷轧变形量为30%时,部分奥氏体晶粒内部出现了少量的滑移线,大部分的奥氏体晶粒沿着轧制方向被拉长(见图2a)。当室温冷轧变形量增至90%时,已经很难观察到完整的晶粒,大部分奥氏体晶界已经模糊不清(见图2b)。深冷轧制30%时,奥氏体晶粒内部也出现了少量的滑移线,但滑移线的数量明显高于室温冷轧态(见图2c)。深冷轧制变形量增至90%时,奥氏体晶粒全部被拉长的同时,晶界模糊不清,等轴状晶粒消失完全,形成了纤维组织(见图2d)。

将深冷轧制态金相组织与室温冷轧态金相组织进行对比,可以明显看出:在同一变形量下深冷轧制后的组织发生变形的程度要比室温冷轧更加剧烈。90%的变形量下,深冷轧制后的组织已经被全部拉长为纤维组织(见图2d),而室温冷轧后还能看到部分多边形的组织(见图2b)。这主要是由于在深冷轧制过程中能抑制位错发生动态回复过程[10],使晶粒发生滑移的现象更为严重。

图2 不同变形条件下奥氏体不锈钢的金相组织

图3为奥氏体不锈钢室温冷轧和深冷轧制不同变形量后的微观组织形貌。从图3中可以明显观察到:随着变形量的增大,试样内部位错数量大量增殖的同时,位错密度急剧增加,位错之间的相互作用也随之加剧,形成了大量的位错胞或位错墙,并伴有形变孪晶的形成。室温冷轧变形量为30%时,试样内部位错线大量增殖,且位错线之间相互缠结逐渐形成位错墙(见图3a)。室温冷轧变形量增至90%后,试样内部出现大量形变孪晶,位错与形变孪晶发生交互作用导致奥氏体晶粒发生严重碎化(见图3b)。从图3b右上角相应的选区电子衍射图谱可以看出:该变形量下奥氏体基体组织衍射斑点已经趋向于连续成环,意味着该变形量下奥氏体基体组织晶粒细小且取向趋于随机分布[14]。文献[15]在对高氮奥氏体不锈钢冷轧中也发现:在冷轧变形过程中,变形量较小时的组织以位错滑移和位错的增殖、积累为主,变形量较大时的组织则以形变孪晶为主。实际上,在轧制变形过程中,位错滑移、位错增殖、位错相互作用和形变孪晶都是同时存在的,只是在不同的变形阶段中所占比例不同。深冷轧制变形量为30%时,试样内部位错线数量急剧增大,众多的位错线相互作用形成大量的位错缠结和位错墙,如图3c中的A区域,且形成的位错亚结构分布不均匀。当深冷轧制变形量为90%时,晶粒已经完全碎化成大量细小的纳米晶,如图3d所示。从图3d右上角的选区电子衍射图谱中明显观察到:奥氏体基体组织衍射斑点已经呈连续环状,说明在该变形量下的奥氏体不锈钢基体组织晶粒,已经被完全细化至纳米量级。

图3 不同变形条件下奥氏体不锈钢的微观组织形貌

与室温冷轧后的奥氏体不锈钢组织相比,深冷轧制后的组织变形程度更加显著。之所以会出现这种情况,是因为深冷轧制能够有效抑制位错发生动态回复,使位错更容易发生塞积,位错运动更加困难,导致位错更容易增殖和积累。而随着轧制变形量的增大,试样内部形成形变孪晶的时间要早于室温冷轧,位错与位错之间,形变孪晶与位错之间,以及孪晶与孪晶之间的相互作用,使得原始奥氏体不锈钢的粗大晶粒分割成许多细小的胞块,逐渐形成纳米量级的超细晶粒。

图4 奥氏体不锈钢冷轧大变形前后的XRD图

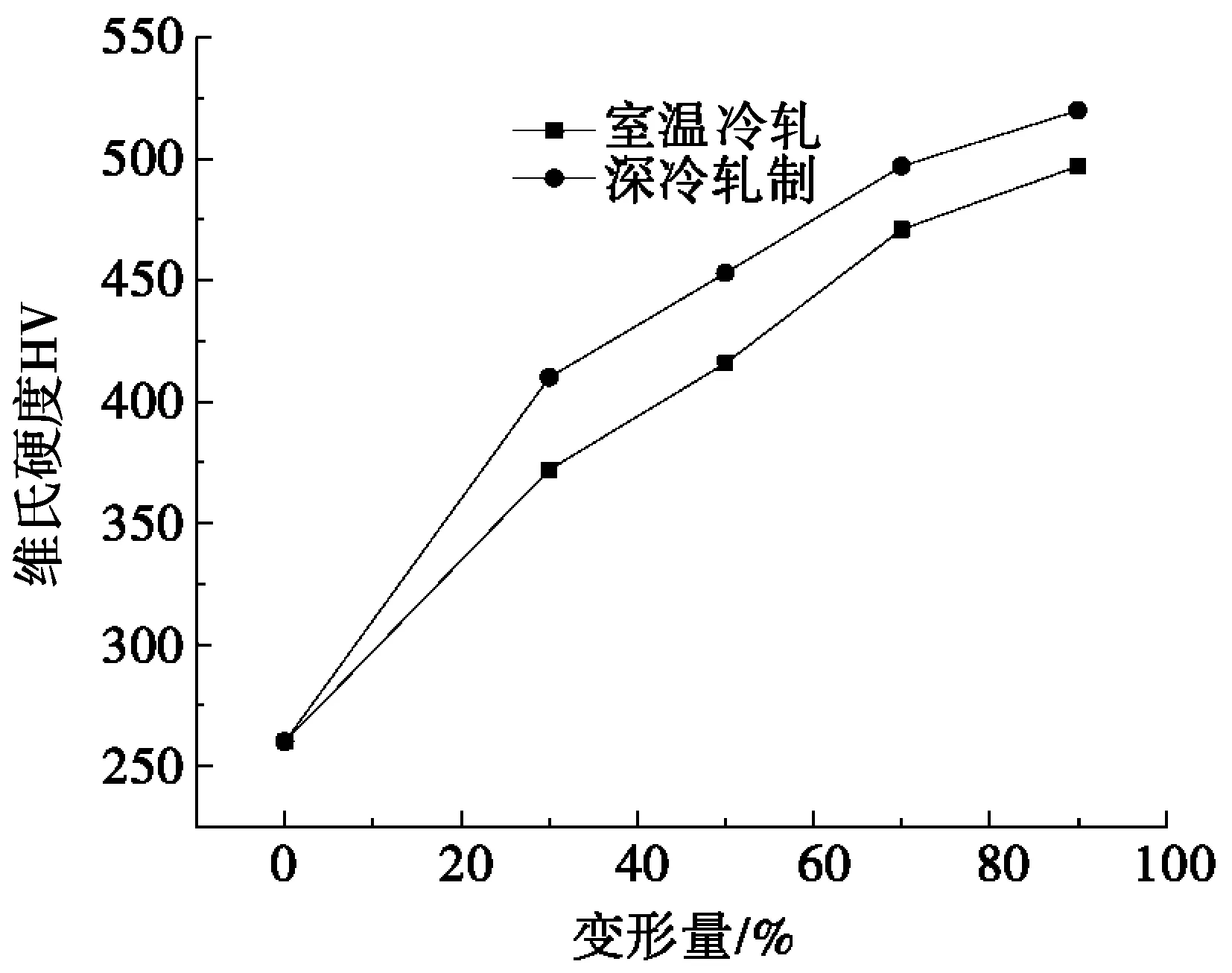

图5 不同变形条件下奥氏体不锈钢维氏硬度 与变形量的关系

图4为奥氏体不锈钢不同温度下大变形前、后的X射线衍射(X-ray diffraction,XRD)图谱,图谱对比发现:大变形前后的试样的衍射峰完全一致,没有新的衍射峰出现,表明AISI310S奥氏体不锈钢在不同温度下大变形过程中,并未发生形变诱发马氏体相变。与此同时,和轧制前试样的衍射峰相比,室温冷轧和深冷轧制后试样的衍射峰均出现明显的宽化现象,并且深冷轧制后的衍射峰宽化程度明显高于室温冷轧。致使衍射峰宽化的原因可能是:奥氏体不锈钢深冷轧制后试样内部位错密度急剧增加,而深冷轧制又能有效地抑制位错发生动态回复,阻碍位错运动,位错塞积程度更加严重,位错之间的交互作用也更加剧烈,导致试样内部产生大量的残余应力,深冷轧制后的晶粒细化程度要明显高于室温冷轧,在这两者的共同作用下导致深冷轧制后的试样组织衍射峰要宽于室温冷轧[16]。

2.2力学性能

图5为不同变形条件下奥氏体不锈钢维氏硬度与变形量的关系曲线。由图5可以看出:不同变形条件下维氏硬度变化趋势一致,硬度值均随着变形量的增大而增大,并且在同一变形量下,深冷轧制态试样的维氏硬度明显高于室温冷轧态。固溶处理后奥氏体不锈钢的硬度值约为260HV,变形量为90%时,室温冷轧态和深冷轧制态硬度值分别为497HV和520HV,增幅高达91.2%和100.0%。这主要是因为深冷轧制有效抑制位错动态回复,导致同一变形量下,高密度的位错、形变孪晶的形成、位错的增殖与积累,导致位错塞积和晶粒的细化都要高于室温冷轧,且试样内部应力的增大,导致硬度值变化高于室温冷轧。从图5还可观察到:硬度值前期增幅较大,后期变化不明显,趋于平缓,这是由于变形过程中产生大量的位错,位错相互缠结,形成位错胞和位错墙,随着变形量的增加,位错之间相互作用增强,使得加工硬化程度加剧,导致维氏硬度值在变形初期急剧上升。随着变形量的持续增加,位错数量和位错密度都将接近于饱和状态,位错交互作用显著加强的同时,阻碍位错的进一步运动,奥氏体不锈钢基体组织中产生大量的形变孪晶来协调其剧烈的塑性变形,位错与形变孪晶的交互作用促进了奥氏体晶粒的显著细化,位错密度有所下降[14],导致变形后期维氏硬度值趋于平缓。

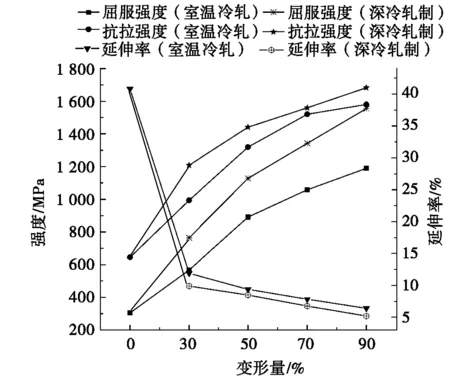

图6 不同变形条件下奥氏体不锈钢变形量 与力学性能的关系

奥氏体不锈钢经室温冷轧和深冷轧制不同变形量后的力学性能关系曲线如图6所示。室温冷轧变形前,奥氏体不锈钢的屈服强度、抗拉强度和延伸率分别为305 MPa、645 MPa和40.8%。室温冷轧变形量90%时,试样的屈服强度、抗拉强度和延伸率分别为1 190 MPa、1 580 MPa和6.4%。而深冷轧制变形量为90%时,试样的屈服强度、抗拉强度分别为1 555 MPa和1 683 MPa,不同变形量的延伸率均略低于室温冷轧态。当变形量小于50%时,屈服强度增长幅度较大,但之后增大速度减慢,延伸率在前期下降速度较大,后期基本趋于稳定。随着变形量增大,组织内部产生大量的位错,位错缠结程度加剧形成位错墙或位错胞,位错运动难以发生导致试样内部出现大量形变孪晶,形变孪晶和位错之间的交互作用急剧增加使得晶粒细化至纳米量级,屈服强度和抗拉强度也随之大幅增长,而延伸率则一直呈现出下降趋势。在同一变形量条件下,深冷轧制态屈服强度和抗拉强度要明显高于室温冷轧态,这主要是因为深冷轧制能够抑制位错动态回复的发生,使得位错密度高于室温冷轧,进一步阻碍位错运动,位错塞积导致加工硬化程度加剧。

2.3拉伸断口形貌

奥氏体不锈钢不同温度下轧制大变形前后的拉伸断口SEM形貌如图7所示。

图7 轧制大变形前后奥氏体不锈钢的拉伸断口SEM形貌

固溶处理后,该断口表面密布着数量较多、平均尺寸约7 μm的大而深的韧窝,为典型的韧性断裂特征。室温冷轧变形90%后,试样断口已出现部分准解理平面,但是断口表面还残留着大量尺寸较小、深度较浅且被拉长的韧窝,表明此时材料发生的是准解理与韧性混合的断裂形式,如图7b所示。当深冷轧制变形量为90%时,试样整体断口较为平整,少量尺寸为1~2 μm、小而浅的韧窝分布在断口表面,呈现出典型的准解理断裂特征,如图7c和图7d所示。和固溶处理态奥氏体不锈钢相比,深冷轧制处理使得奥氏体不锈钢的延伸率急剧下降,拉伸断口形貌从典型的韧性断裂向准解理断裂发生转变。

3结论

(1)AISI310S奥氏体不锈钢在不同温度下大变形均未发生形变诱发马氏体相变,深冷轧制态晶粒细化程度明显高于室温冷轧态,相应的屈服强度和抗拉强度及硬度也明显高于室温轧制态,但其延伸率较为相近。

(2)室温冷轧变形90%后,断口形貌特征由典型的韧性断裂向韧性和准解理混合型断裂转变。深冷轧制变形90%后,断口形貌特征则由典型的韧性断裂向准解理断裂转变,和原始奥氏体不锈钢相比,不同温度下大变形均使奥氏体不锈钢试样塑性急剧下降。

参考文献:

[1]ALI H,ABBAS N,AHMAD K,et al.The effect of cold rolling region microstructure and mechanical properties of AISI304L stainless steel[J].Journal of materials processing technology,2010,210(8):1017-1022.

[2]LUKSZA J,RUMINSKI M,RATUSZEK W,et al.Texture evolution and variations ofα-phase volume fraction in cold-rolled AISI301 steel strip[J].Journal of materials processing technology,2006,177(1):555-560.

[3]FURUHARA T,MIZOGUCHI T,MAKI T.Ultra-fine (α+θ) duplex structure formed by cold rolling and annealing of pearlite[J].ISIJ international,2005,45(3):392-398.

[4]UEJI R,TSUJI N,MINAMINO Y,et al.Ultragrain refinement of plain low carbon steel by cold rolling and annealing of martensite[J].Acta materialta,2002,50(16):4177-4189.

[5]HEDAYATI A,NAJAFIZADEH A,KERMANPUR A,el al.The effect of cold rolling regime on microstructure and mechanical properties of AISI 304L stainless steel[J].Journal of materials processing technology,2010,210(8):1017-1022.

[6]杨钒,黄建龙.304奥氏体不锈钢应变诱发马氏体的研究[J].材料热处理学报,2012,33(3):104-109.

[7]KAIN V,CHANDRA K,ADHE K N,el al.Effect of coldwork on low-temperature sensitization behaviour of austenitic stainless steels[J].Journal of nuclear materials,2004,334(2):115-132.

[8]贾海龙,张海涛,艾峥嵘,等.退火温度对深冷轧制6063铝合金组织性能的影响[J].热加工工艺,2013,42(22):159-166.

[9]DAS P,JAYAGANTHAN R,SINGH I V.Tensile and impact-toughness behaviour of cryorolled Al 7075 alloy[J].Materials and design,2011,32(3):1298-1305.

[10]PANIGRAHI S K,JAYAGANTHAN R.A study on the mechanical properties of cryorolled Al-Mg-Si alloy[J].Materials science and engineering a,2008,480:299-305.

[11]熊毅,贺甜甜,郭志强,等.不同温度重度变形及退火对工业纯铝组织的影响[J].材料热处理学报,2011,9(32):63-66.

[12]LEE T R,CHANG C P,KAO P W.The tensile behavior and deformation microstructure of cryorolled and annealed pure nickel[J].Material science and engineering a,2005,408:131-135.

[13]NAGARJUNA S,BABU C U,GHOSAL P.Effect of cryorolling on age hardening of Cu-1.5 Ti alloy[J].Material science and engineering a,2008,491:331-337.

[14]许久凌,黄海威,赵明纯,等.316L不锈钢在表面机械滚压处理时的形变诱导马氏体相变和组织细化过程[J].材料研究学报,2016,30(1):15-22.

[15]张熹,王春旭,刘宪民,等.18-8-0.5N高氮奥氏体不锈钢冷轧变形过程中的组织演变和形变强化[J].北京科技大学学报,2008,30(8):875-879.

[16]SUNKULP G,NACHIKET K,JAYAGANTHAN R,et al.Mechanical behaviour and microstructural characterizations of ultrafine grained zircaloy-2 processed by cryorolling[J].Material science and engineering a,2014,603:23-29.

基金项目:国家自然科学基金项目(50801021,51201061);河南省科技攻关计划基金项目(152102210077);河南省科技创新杰出人才支持计划基金项目(144200510009);河南省教育厅科技计划基金项目(16A430005);河南科技大学科技创新团队基金项目(2015XTD006)

作者简介:秦小才(1966-),男,河南武陟人,硕士生;熊毅(1975-),男,湖北当阳人,副教授,博士,硕士生导师,主要研究方向为钢的组织控制与性能.

收稿日期:2016-03-28

文章编号:1672-6871(2016)04-0001-06

DOI:10.15926/j.cnki.issn1672-6871.2016.04.001

中图分类号:TG142.7

文献标志码:A