减振器带轮内筒铲旋成形模拟及实验

2016-06-21刘国凯李萍合肥工业大学

文/刘国凯,李萍·合肥工业大学

唐季平,瞿方,周敏·南通福乐达汽车配件有限公司

减振器带轮内筒铲旋成形模拟及实验

文/刘国凯,李萍·合肥工业大学

唐季平,瞿方,周敏·南通福乐达汽车配件有限公司

针对减振器内筒成形,提出对称式铲旋工艺方案,利用有限元软件建模并进行模拟。对模拟过程中存在的增厚效应、欠肉及塌角缺陷,进行机理阐述。提出通过增大成形金属体积、改变坯料形状等方式使型腔充填饱满,改善外缘变形状况。基于模拟结果,开展内筒铲旋实验,得到成形良好的内筒工件,验证铲旋工艺的可行性。

内燃机作为主要的动力输出源,已被广泛应用到汽车、船舶及航天航空等领域,其活塞-连杆-曲轴之间的往复运动方式决定了发动机在正常运转中存在机械振动。这种振动会造成发动机各部件工作干涉、产生噪声,甚至出现轴系断裂使发动机不能正常工作。为避免这种轴系振动的产生,需在发动机上配置相应减振器,减振器主要由减振器外壳、硅油、惯性圆盘和起轴承作用的减磨衬套组成。

传统减振器外壳主要应用焊接工艺,将内筒与底边焊接,易形成焊缝焊接夹渣、组织粗大等焊接缺陷,这些缺陷会成为应力集中区,造成焊缝破裂,从而导致漏油。为避免上述成形缺陷,采用整体式铲旋工艺,可有效改善工件成形质量,提高筒壁与底边的连接强度。

有限元模型建立

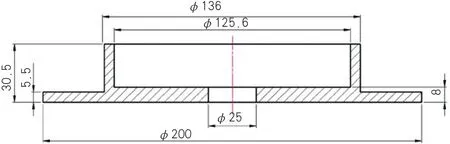

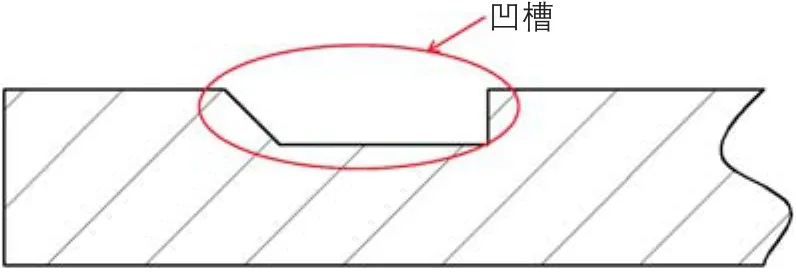

减振器内筒壁厚要求5.2mm,底边厚度要求保留5.5mm,如图1所示,为提高材料利用率,拟定采用8mm厚板,起旋厚度设定2.5mm,利用铲旋聚料效果,得到内筒壁。

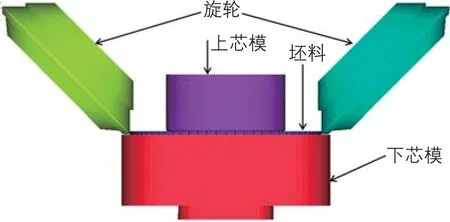

铲旋是将坯料边铲边聚的特种旋压工艺。铲旋过程中坯料为局部加载成形,单侧受力易造成坯料失稳,在旋转过程中产生晃动,从而降低表面质量及成形强度。本文采用双旋轮对称式铲旋(图2),可有效提高坯料的稳定性。

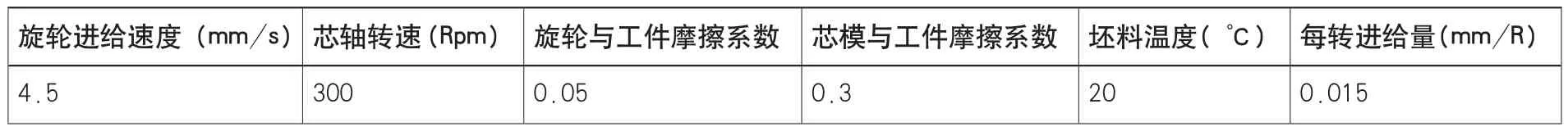

本次模拟过程为上下芯模旋转带动坯料旋转,旋轮做径向进给,各工艺参数选择如表1所示,为工厂常用参数。本文选用起旋厚度为2.5mm,最终需获内筒壁厚5.2mm,其厚度的变化主要在于铲旋工艺本身的增厚效应。

图1 减振器带轮内筒简图

图2 铲旋有限元模型

表1 铲旋模拟参数

铲旋成形过程分析及实验验证

铲旋增厚效应分析

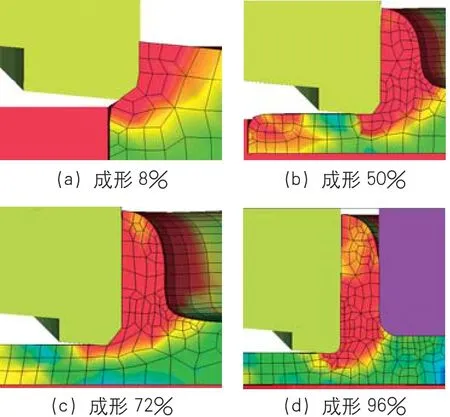

铲旋过程中,坯料主要变形区集中在旋轮与坯料接触区,其他区域为非变形区。非变形区金属对变形区金属有径向及切向压应力作用,旋轮在径向进给时也提供压应力,金属受挤压,从而发生轴向位移。非变形区金属提供的压应力随进给的进行而逐渐减小,旋轮径向载荷在不断增大,其复合作用造成的坯料变形区金属应力云图分布如图3所示。

图3 铲旋应力分布图

如图3(a)(b)所示,变形金属应力区径向长度及受力区域面积增加,径向变形剧烈,表明变形区金属在两侧压应力的作用下,受挤压变形坯料增多,参与变形的径向形变金属也增加,从而造成内筒壁增厚。随径向进给的继续,受压应力作用的金属减少,径向挤压区减小,增厚程度减弱,此时轴向位移增加,内筒最大壁厚呈减小趋势,如图4所示。

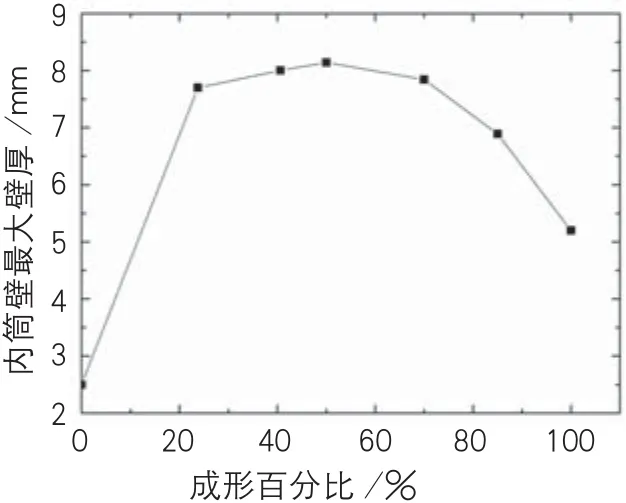

由图4可知,内筒壁最大壁厚先增加后减小,在成形50%左右达到最大值。内筒壁最厚区域分布在筒壁圆角处,此处受挤压作用剧烈,筒壁最大厚度减小主要由以下两方面因素引起:⑴内筒壁成形开始时厚度分布不均,随变形的进行,轴向位移量增加,内筒厚度趋于均一化;⑵在成形后期,内筒壁与上芯模接触,在旋轮与芯模的挤压下发生减薄。

筒壁上端面欠肉

图4 成形各阶段内筒壁厚

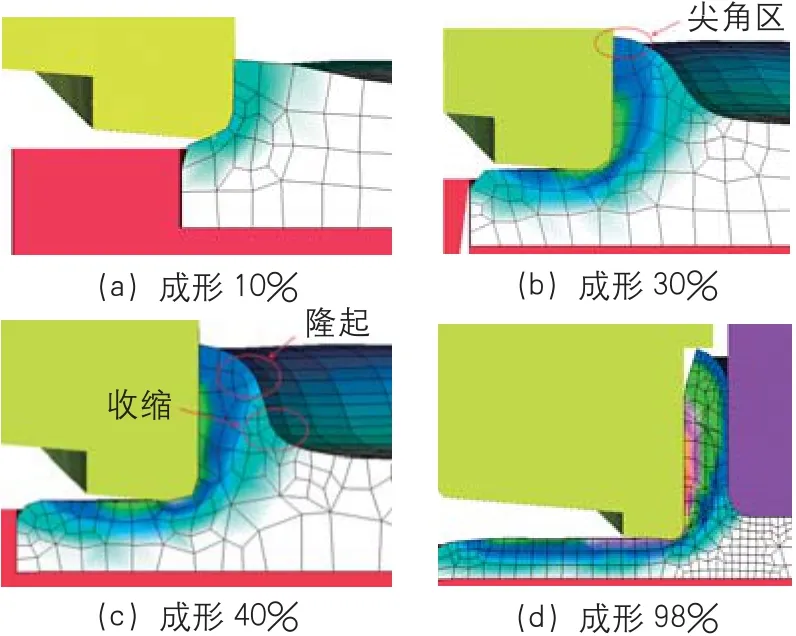

图5 铲旋应变云图

筒壁刚开始成形时,坯料紧贴旋轮,坯料应变分布如图5(a)所示,应变集中在旋轮与坯料接触区,此时坯料径向和切向受未变形区“刚端”约束,金属贴紧旋轮沿轴向流动。随旋轮径向进给,筒壁上端部成尖角状,中间部位隆起,下端部收缩,如图5(b)(c)所示,这种形状主要由于坯料轴向力、径向力、切向力随进给过程不同,其比重不断发生变化而形成的。金属上端,轴向约束最小,金属紧贴旋轮生长,形成尖角区;中部金属轴向受上端金属约束,径向约束比重减小,形成隆起;底部金属受非变形区金属压应力作用,在三向压应力状态下金属仅发生轴向位移,径向变形区很小,这种变形状态随变形的继续更加明显。当内筒壁与上芯模接触,隆起区金属受模具挤压,在径向截面上流动的金属开始不断充满上芯模和旋轮之间的形腔,如图5(d)所示。轮毂筒壁与芯模接触后金属自下而上逐渐将旋轮与芯模形成的型腔充满,轮毂筒壁上端在铲旋旋压结束时没有充满,并出现飞边,从而造成筒壁上端欠肉现象。

上述端面欠肉为铲旋工艺本身造成的,可将旋轮与芯模加工为闭式型腔加以避免,但这种成形方式对旋轮轴向负荷要求过大,机床难以满足。另外,也可在飞边允许的前提下,尽量增加金属余量,使欠肉部位有足够金属填充。

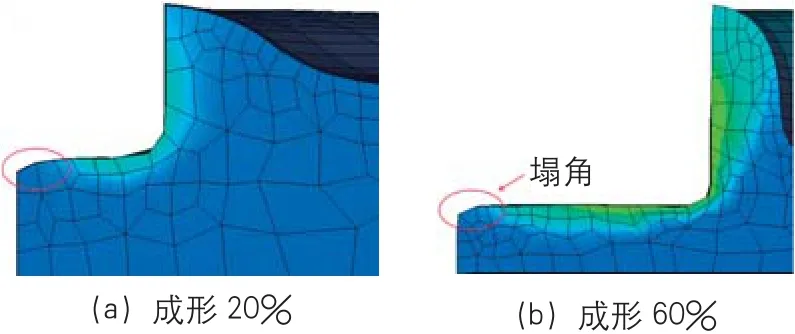

坯料外缘塌角

变形区金属在成形过程中,对外缘金属有拉应力作用,在此拉应力作用下,坯料外缘金属会有部分沿径向流动,在变形区金属带动下参与变形,从而形成塌角,如图6所示,塌角随变形的继续有增大趋势。本文所选坯料厚度较厚,塌角现象并不严重,但为避免实验中坯料出现塌角,将坯料开设沟槽,增加起旋未变形区金属体积,设计图如图7所示,改进后的坯料形状可有效改善因变形区带料而引起的塌角,对其进行模拟得载荷图如图8所示,径向载荷最大为23t,轴向载荷为8t,满足实验设备及装配要求。载荷图中末端载荷骤增主要由于此时坯料与芯模接触,在模具挤压下填充型腔及形成飞边而造成的。

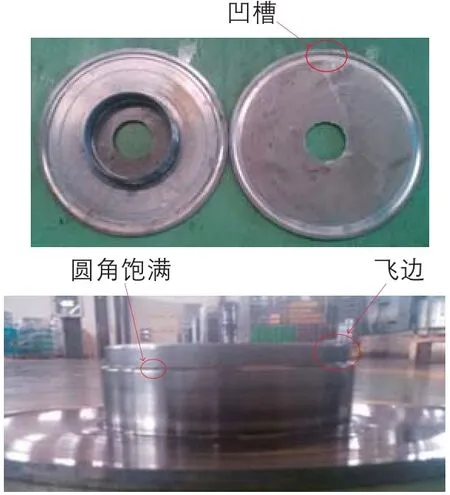

铲旋实验

采用表1中工艺参数,改用带槽坯料,将起旋厚度加大,在CDC-60旋压机床进行实验,得到工件如图9所示,工件带有一定飞边,成形质量良好,表面光洁,无塌角,上端面仅以小圆角过渡,欠肉现象得到改善,所得零件符合设计要求。

图6 铲旋成形坯料塌角

图7 板料改进方案图

图8 铲旋载荷图

图9 零件图

结论

⑴采用双旋轮对称铲旋,可提高坯料成形的稳定性,提高工件质量。

⑵铲旋在旋轮进给压力及未变形区压应力作用下成形筒壁,并有一定增厚效应,其增厚效果随应力的改变而改变,呈先增大后减小的趋势,合理调整未变形区金属体积可保证壁厚增厚1倍以上。

⑶由于铲旋自身工艺原因,上端面欠肉不可避免,在机床允许范围下,增加成形金属体积,使多余金属充填难成形圆角,可有效改善欠肉情况。

⑷为防止塌角的发生,对坯料进行优化,使用带槽坯料,增大外缘未变形区金属体积可有效避免塌角的产生。