304L碟形封头冷温冲压变形研究

2016-06-21王守东河南神州重型封头有限公司

文/王守东·河南神州重型封头有限公司

张海龙,刘劲松·沈阳理工大学

陈帅锋,邓晓婷·中国科学院金属研究所

304L碟形封头冷温冲压变形研究

文/王守东·河南神州重型封头有限公司

张海龙,刘劲松·沈阳理工大学

陈帅锋,邓晓婷·中国科学院金属研究所

奥氏体不锈钢封头具有优异的抗腐蚀能力,足够的塑性和韧性,不存在低温下的韧脆转变,具有很好的常温和低温性能,在石油、化工、橡胶、医药、食品等行业用合成塔和反应釜低温、高腐蚀压力容器中得到了广泛的应用。

奥氏体不锈钢封头在变形过程中会发生相变诱发塑性(Transformation Induced Plasticity,以下简称“TRIP”)效应,即部分奥氏体在变形过程中会转变为马氏体。利用TRIP效应可以有效提高奥氏体不锈钢压力封头的强度,相变的作用可以增加材料的流动性,使封头在液氮、液氦、液氢等低温状态下能保持良好的性能。但是形变诱发马氏体含量过高有利于应力腐蚀裂纹形核,促进电化学溶解速率增大,成为应力腐蚀裂纹扩展的活性通道,因此十分有必要控制封头形变马氏体含量。奥氏体不锈钢封头冲压工艺是拉深和胀形工艺的结合。坯料在成形过程中经历复杂的变形路径,底部主要受到双向拉应力作用,产生双向拉应变,坯料发生减薄;凸缘部分受到周向压应力、径向压应力作用,产生双向压应变,发生增厚。坯料在流动过程中,因压边圈的作用,会发生反复弯曲-反弯曲,变形比较剧烈。有研究表明,不同变形模式下,奥氏体的稳定性有明显的差别,故封头在成形过程中,各部分的马氏体含量不一。奥氏体不锈钢的稳定性主要与材料的化学成分、镍当量Nieq、马氏体临界转变温度Ms、相变诱发马氏体的最高温度Md、发生30%塑性应变导致50%(体积分数) a'—马氏体转变的温度MD30及层错能γSF有关。有研究表明,Ms和MD30越高,Nieq和γSF越低,奥氏体不锈钢的稳定性越低,越容易发生TRIP效应。目前关于奥氏体不锈钢封头成形过程中TRIP效应的研究较少。

本文以304L奥氏体不锈钢封头为研究对象,通过试验对比研究封头在冷冲压,冷预压、温成形工艺下,封头母材相应部分的形变马氏体含量。研究不同工艺条件下马氏体的转变机理,对奥氏体封头生产工艺参数的制定具有重要意义。

试验材料及方案

试验材料及要求

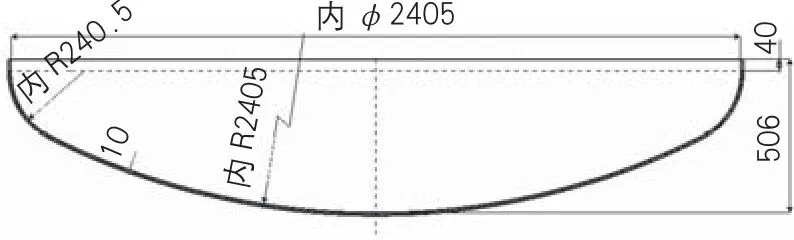

试验封头为THA2405mm×10mm奥氏体不锈钢封头,如图1所示,小r半径为240.5mm,大R半径为2405mm,直边高度为40mm,客户要求压制成形后各处马氏体含量低于13%。

图1 碟形封头示意

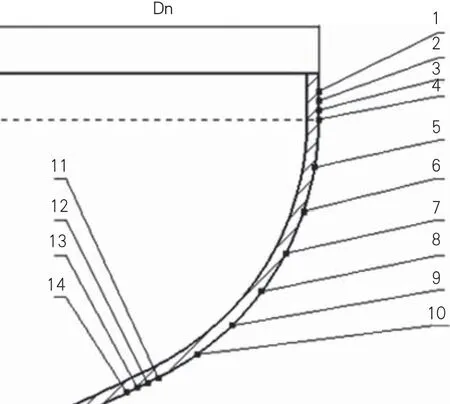

试验用304L不锈钢材料为封头专用奥氏体不锈钢,其成分如表1所示。

表1 304L不锈钢成分

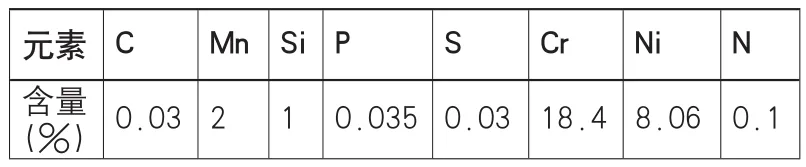

304L的内部组织大部分为亚稳态的奥氏体组织,因此被称为亚稳态奥氏体不锈钢,一般来讲,把温度降至马氏体临界转变温度Ms以下,奥氏体不锈钢组织就开始转变为马氏体,在Ms以上进行塑性加工时,奥氏体在应力和塑性变形作用下会诱发马氏体相变,这可以用图2所示热力学条件示意图加以说明,图中ΔGγ→α为Ms的相变驱动力,而形变为相变所提供的能力为机械驱动力。图中阴影部分表示化学驱动力随温度的变化,当温度在Ms点时,化学驱动力刚好等于ΔGγ→α。图中ab线代表化学驱动力叠加上去的一部分机械驱动力,设在温度T1下,化学驱动力为mn,若在该温度下,所提供的pm+mn刚好等于ΔGγ→α,就能发生马氏体相变,显然温度越高pm值越大,所需机械驱动力越大。形变诱发马氏体相变的最高温度为Md点,即温度在高于Md时不能诱发相变。根据奥氏体不锈钢马氏体转变温度的计算公式得出,Ms= -265℃,Md= 145.89℃。

这说明常温下亚稳态的不锈钢冷加工时就会有部分奥氏体转变为马氏体,而当温度超过Md时驱动力不足,不会发生形变诱发马氏体,所以把封头加热温度定为150℃。

图2 形变诱发马氏体相变热力学条件示意图

试验方案

表2 封头成形试验方案

为了对比不同工艺条件下封头的成形情况,制定以下试验方案(表2),方案一为采用直接冷压成形,方案二、三、四采用先冷压后温压的方法进行压制,温压加热时在封头的拉环凸台和压边接触部位放置四个加热器,同时对封头的口部进行加热,加热时压机下旋转机构托住封头不断进行旋转将其加热到150℃以上进行压制,封头口部局部加热情况如图3所示。

图3 封头局部加热图

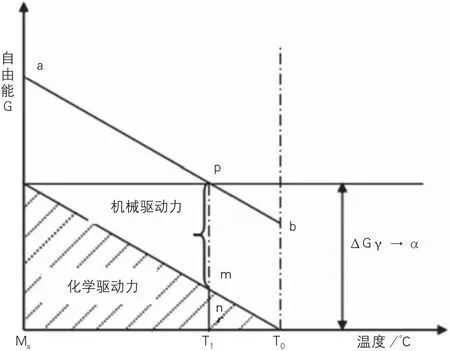

有研究表明,奥氏体不锈钢TRIP效应产生的马氏体全部为α'马氏体,而α'马氏体是具有磁性的,故封头成形后,可以使用铁素体测量仪(Ferrite Determ SP10a)按图4所示测量方案测量各个点的相变马氏体含量。图4中,1、2、3、4是直边处,5、6、7、8、9、10、11是小r处,12、13、14是大R处。

图4 测量位置放大示意图

试验结果和讨论

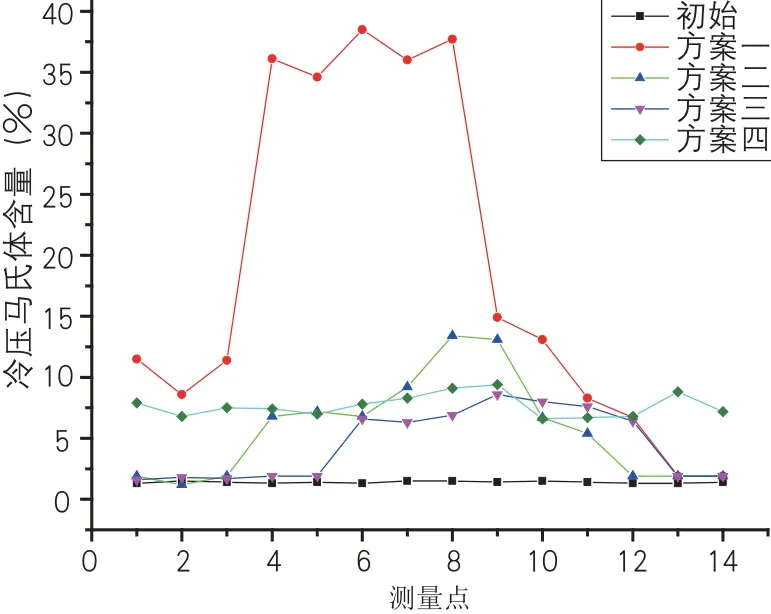

封头冷冲压前后奥氏体不锈钢马氏体含量变化如图5所示。由图5可知冲压前奥氏体不锈钢母材的马氏体含量都在2%以下,这是因为奥氏体不锈钢在常温下具有奥氏体组织,而奥氏体组织通常是无磁性的。方案一经过一次冷冲压直接成形封头,母材的马氏体含量急剧升高,最高含量甚至达到38.5%,远远高于15%的要求。这是因为室温25℃介于Ms和Md之间,此时化学驱动力小于马氏体转变所需要的相变驱动力,随着应变量的增大机械驱动力增大,当变形量达到一定程度时化学驱动力与机械驱动力之和等于马氏体转变所需的相变驱动力,母材开始发生马氏体转变,由于方案一直接采用冷压成形,封头的变形量很大造成了母材马氏体含量急剧升高,出现马氏体含量远大于15%的现象。

图5 冷压后各方案马氏体含量

封头的变形量可以通过有限元软件模拟得到,图6为有限元软件Marc模拟所得封头冷冲压后应变量与弧长关系,图中AB为大R处,BC为小r处,CD为直边处。通过图6可以发现方案一成形封头小r中部区域的应变量达到了45%,此时对应的马氏体转变量也是达到了最大值38.5%,通过图5和图6可以得出,奥氏体不锈钢的马氏体转变量与冷压变形量成正比。

方案二、方案三和方案四由于冷拉深量比较小(应变量都小于30%),马氏体含量都不是很高,没有超过13%的要求;在封头直边处,方案三和方案四应变量基本相同,相应的马氏体含量变化不大,这与前面得出的结论相吻合。由方案三和方案四可以看出在压制深度不超过370mm时,马氏体的含量均在13%以下,而此时方案三和方案四的应变量均在30%以下,当封头的应变量大于30%时,马氏体含量急剧升高而大于15%,因此可以得出,不锈钢封头在冷压过程中当应变量不超过30%时,马氏体的转变量在13%以下。

方案二和方案三对比可以看出压制深度相同时,压制次数对马氏体的含量具有一定的影响,有研究表明,在不同的变形模式下马氏体的含量有着很大的差异。胡钢等人通过试验发现马氏体含量与弯曲半径有关,弯曲半径越小得到的马氏体含量越多,在弯曲弧度相同的情况下,封头内侧的曲率大于外侧的曲率,并且内侧受到压应力,所以封头内壁的马氏体含量高于外壁;由于碟形封头小r半径明显小于大R半径(小r值约为大R的1/10),小r处的变形量远大于大R处,所以碟形封头成形后小r处马氏体含量最大。

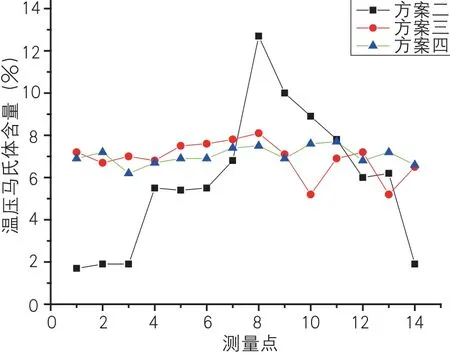

冷压之后进行温压母材马氏体含量如图7所示。由图7可知各方案冷压之后进行温压,马氏体含量和冷压后相比基本没有变化,这是因为温压时坯料变形区的加热温度大于Md,此时化学驱动力太小,即使应力再大也不会发生形变诱发马氏体,所以温压后马氏体含量和之前相比几乎没有变化,试验结果与前面的推论相符。

图6 冷压后应变量与弧长关系图

图7 温压后各方案马氏体含量

结论

⑴确定了THA2405mm×10mm 304L封头压制工艺,即先冷拉深370mm,然后对封头口部加热进行温压压制,封头成形时间控制在30min以内,马氏体含量在13%以内。

⑵奥氏体304L不锈钢在室温下进行冷加工会发生马氏体转变,加热进行温压压制不会发生马氏体转变。

⑶不锈钢封头在冷压过程中当应变量不超过30%时,马氏体的转变量在13%以下。相同的冷加工方式,马氏体相变量与变形量成正比。