某机型挖掘机动臂故障分析与改进

2016-06-21撰文王应军

撰文/王应军

■厦门厦工机械股份有限公司

某机型挖掘机动臂故障分析与改进

撰文/王应军

■厦门厦工机械股份有限公司

针对某机型挖掘机动臂典型结构形式,根据市场使用过程中出现的故障情况对结构件进行切割分析,提出相应的改进措施,对降低市场结构件的故障率,提高客户满意度具有重要意义。挖掘机;动臂;前叉;后支撑;焊缝开裂

动臂是挖掘机在工作过程中直接承受荷载的主要受力部件,动臂的损坏通常既要承受疲劳荷载,还要承受冲击荷载,虽然在实际工作中工作应力没有达到设计条件的许用应力,但由于长期的交替荷载变化对工件造成损坏,同时由于客户在使用中的不规范操作,使动臂的使用寿命大为缩短,动臂开裂现象经常发生。为了彻底了解故障的原因,从动臂的结构型式,开裂部位的外部状况和内在因素分析结构件发生破坏的特征,揭示破坏的原因,从工艺与设计方面提出解决方法,进一步提高产品质量,提高结构件的使用性能。本文对该结构件故障原因进行分析,提出改进措施。

动臂的结构形式

动臂属于对称的箱型结构,由上盖板、下盖板、左右侧板、前叉与后支撑组成,如图1所示, 材质均为焊接性能良好的低碳合金高强度钢Q345B

图1 ①前叉 ②左右侧板 ③下盖板④上盖板 ⑤后支撑

故障件现象描述

某机型挖掘机动臂出现故障,从市场返回结构件外观看,①前叉侧板与③下盖板出现焊缝开裂情况、⑤后支撑上盖板与④后段上盖板截面突变处出现焊缝与母材开裂情况。为了了解结构件开裂的具体原因,对动臂开裂部位进行切割并进行酸洗观看焊缝内部情况。

a外观

①前叉开裂情况(图2)

后支撑开裂情况(图3)

b内部

对前叉与后支撑开裂部位切割发现:①前叉内部加强板母材本身开裂、加强板与前叉侧板连接焊缝两边整条出现开裂(图4、图5),同时隔板内部圆孔边出现放射状裂纹(图6),经对加强板与侧板连接焊缝切割发现隔板熔深只有1mm(图7),故判定前叉外部焊缝开裂是由内部隔板焊缝与母材开裂引起的。

图4

图5

图6

图7

②后支撑内部隔板角焊缝偏焊,熔深仅1mm左右(图8),内部隔板出现整条角焊缝开裂,外部后支撑上盖板拐角处只是微裂,故判定后支撑上盖板和角焊缝开裂是内部隔板焊缝先裂后引起的(图9)

图8

图9

c原因分析

①由于现场没有焊接前叉与后支撑的专用焊接变位机,焊接前叉与后支撑时平放置在地板上,在工艺上只能采用采用角焊缝焊接,,导致前叉与后支撑内部隔板偏焊熔深不足,焊脚尺寸不够,使内部焊缝开裂。②由于客户在使用过程中的不规范操作,如扫平、撞击等力度太大,导致前叉与后支撑内部加强板产生频繁的扭曲变形,使前叉与后支撑内部焊缝开裂。③前叉与后支撑内部圆孔直径太大,消弱了动臂前叉与后支撑截面的抗扭能力。④前叉加强板孔边缘的放射状裂纹,表明加强板强度不足,使加强板与侧板焊缝开裂。⑤后支撑上下盖板外侧上下盖板形状突变,成为应力集中点,当内部焊缝开裂后,后支撑在截面突变处开裂(图10)。

图10

d处理措施

①制作专用的前叉(图11)与后支撑(图12)专用焊接变位机,对焊接工艺进行变更,由角焊缝改为船型焊,即保证熔深又保证焊缝尺寸(图13)

图11 前叉焊接变位机

图12 后支撑焊接变位机

图13 切割酸洗后

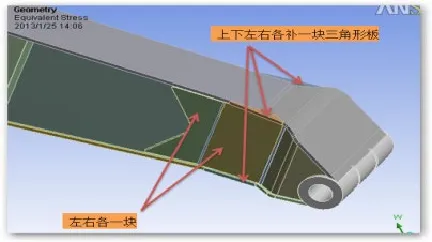

②为了增加前叉与后支撑的强度,将前叉与后支撑的内部加强隔板板厚由12mm增至16mm,焊缝尺寸由8*8mm增至更改为12*12mm,同时将加强隔板中间圆孔孔径由Ø200mm缩减至Ø100mm 。③为了增加前叉与后支撑的整体抗扭强度,在前叉(图14)与后支撑(图15)侧面增加8mm的加强贴板,减少动臂动作频繁引起的发生变形。④为了减少后支撑上下盖板结构突变引起的应力集中,在后支撑应力突变处增加4块加强板(图16)。

图14 前叉加强板

图15 后支撑加强板

图16 截面突变处加强板

⑤在工艺上对后支撑的装配与焊接顺序进行变更,由原来的上下盖板、左右侧板与隔板整体装配后焊接改为:先装配后支撑上下盖板与左右侧板,然后对内部焊缝进行焊接,再按装配内部隔板,最后在专用后支撑焊接变位机上完成隔板焊缝的焊接(图17)。

图17 后支撑工艺改善

⑥对后支撑截面突变处的4块加强板,为了保证与侧板边缘的融合,工艺上采用X型350坡口,钝边2mm,焊接时先对上面焊缝打底焊接,然后反面清根,保证根部焊缝熔合,再采用多层多道焊,两面交替施焊的顺序,以使每侧引起的变形最后都得以抵消。焊接时板边端头与侧板边缘焊缝要适当延长,保证与侧板光滑过度,焊接完成后打磨平整,避免形成新的应力集中点。⑦由于颗粒过渡焊接的电弧穿透能力强,电弧稳定,焊缝成型好,熔深大,可以提高力学性能,因此该动臂前叉与后支撑内部焊缝采用颗粒过渡焊接。⑧焊接工艺参数确定:采用CO2气体保护焊,焊丝采用JM-58焊丝,焊丝直径φ1.2mm.焊接电压34-38V,焊接电流350-400A。

结论

目前,这些改进在后续结构件的现场生产中已经完全实行,改进后的整机结构件使用良好,使用过程中的安全性和可靠性大大提高,从市场用户使用时间统计来看,改善后的结构件使用时间比原来提升3倍,结构件故障率明显降低,得到了广大用户的认可,提高了用户对本产品的满意度。

参考:

[1]姜焕中.电弧焊及电渣焊.机械工业出版社.2004.

[2]黄祥金.某型挖掘机回转平台支座焊缝开裂原因分析.工程机械,2013(5).

作者简介:

王应军(1970-),男,福建厦门人,工程师,学士,研究方向:焊接质量控制。