基于箱型梁骨架式风力机叶片性能研究

2016-06-17霍尹才孙晓明

姜 艳,王 玮,霍尹才,孙晓明,韩 梅

(1.黑龙江大学 水利电力学院,哈尔滨 150080;2.哈尔滨工程大学 船舶工程学院,哈尔滨 150001)

基于箱型梁骨架式风力机叶片性能研究

姜艳1,王玮2,*,霍尹才1,孙晓明1,韩梅1

(1.黑龙江大学 水利电力学院,哈尔滨 150080;2.哈尔滨工程大学 船舶工程学院,哈尔滨 150001)

摘要:叶片是风力发电机组的关键部件,风力机叶片所使用的材料将直接影响风力机的性能。在探索新型碳纤维复合材料叶片的基础上,通过箱型梁骨架式叶片有限元分析,研究复合材料风力机叶片在载荷作用下的变形及其力学特性,进而揭示碳纤维复合材料的铺层角度对变形和力学特性的影响规律,以期为新材料在风力机叶片上的应用提供技术支持和理论依据,对于提升我国自主设计和制造长寿命大型风力机叶片的能力具有重要的科学价值和工程应用意义。

关键词:风力机叶片;碳纤维复合材料;性能;有限元分析

0引言

风能是可再生能源中最具活力的一种,己成为发展最快的能源[1],受到世界各国的关注[2]。因此对高性能风力机及其部件的研发十分迫切[3]。然而就风力发电机组而言,叶片是其重要组成部件,风力机叶片所使用的材料将直接影响风力机的性能,且风力机叶片性能的好坏将会直接影响到整个风力机组运行的效率和稳定性[4]。风力机叶片受力比较复杂,再加上外形比较细长,属于容易发生形变的柔性弹性体[5]。因此,研究叶片其性能和寿命在极端外界环境下的变化也逐渐成为研发人员关注的焦点。目前国内外所采用的风力机的叶片为玻纤增强聚脂树脂、玻纤增强环氧树脂[6-10],但由于受极端温度的影响,致使叶片结构产生反复变形,从而影响风力机的气动性能与结构性能,并且随着风力机组的大型化量产,这种形式的叶片将无法满足要求,必须开发更为先进的材料,具备轻质、高强以及刚性好等性能。为此,本文在探索新型碳纤维复合材料叶片的基础上,通过箱型梁骨架式叶片有限元分析,研究复合材料风力机叶片在载荷作用的变形及其力学特性,进而揭示碳纤维复合材料的铺层角度对变形和力学特性的影响规律,以期为新材料在风力机叶片上的应用提供技术支持和理论依据,对于提升我国自主设计和制造长寿命大型风力机叶片的能力具有重要的科学价值和工程应用意义。

黑龙江省风电产业将在“一带一路”建设战略的重要指引下,风能行业走出国门将打开一个全新的市场,风力发电作为成熟的代表性新能源产业,也将成为能源基础设施建设的一大载体,故研究高寒地区气候对风力发电机叶片性能的影响具有一定的实际应用价值。

1风力发电机叶片

1.1叶片有限元模型

风力机叶片的几何模型较为复杂。基于ANSYS Workbench中的DM建模模块,本文采取使用自上而下的方式构建叶片模型,首先建立叶片实体三维模型,在 DM 中建立叶片曲面参数模型,并将叶片建模前先将其分段,然后确定好截面数后建立每个截面上的关键点,再将相应的点连接成线,最后将相应的线连成面,进而实现叶片的三维实体建模。

1.2箱型梁骨架式叶片有限元分析

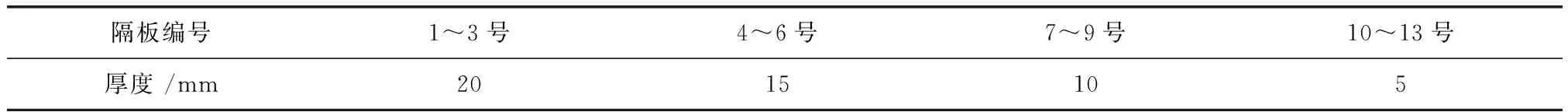

箱型梁骨架式叶片由复合材料蒙皮、箱型梁、隔板、金属轴、法兰盘5部分组成(图1),对叶片各构件沿展长方向厚度进行了分区设计(表1)。此外,叶片分析时仍采用Solid187实体单元和Shell181壳单元进行网格划分,共划分了89 419个节点和78 553个单元。

蒙皮角度/(°)09045-45-4545900①区700~1800mm层数厚度/mm4422111111112244②区1800~3800mm层数厚度/mm53.511111111111153.5③区3800~6000mm层数厚度/mm53.511111111111153.5

注:沿叶片展长方向为0°,沿叶片环向为90°。

(b) 隔板分区设计

(c)箱型梁分区设计

(d)金属轴分区设计

2计算结果分析

2.1蒙皮计算结果

通过对蒙皮应力云图和坐标位置-应力关系的分析可知(图2和图3),叶片最大应力为198.84 MPa,出现在距叶根6 000 mm的叶尖处,蒙皮应力较大区集中在①区,不会发生叶片根部的断裂问题,使叶片与主体部分连接处具有很好的稳定性能。

图2 蒙皮应力云图Fig.2 Skin stress

图3 蒙皮坐标位置-应力关系Fig.3 The relation of position-stress of skin

2.2箱型梁计算结果

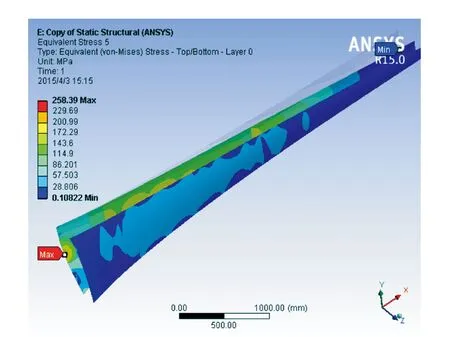

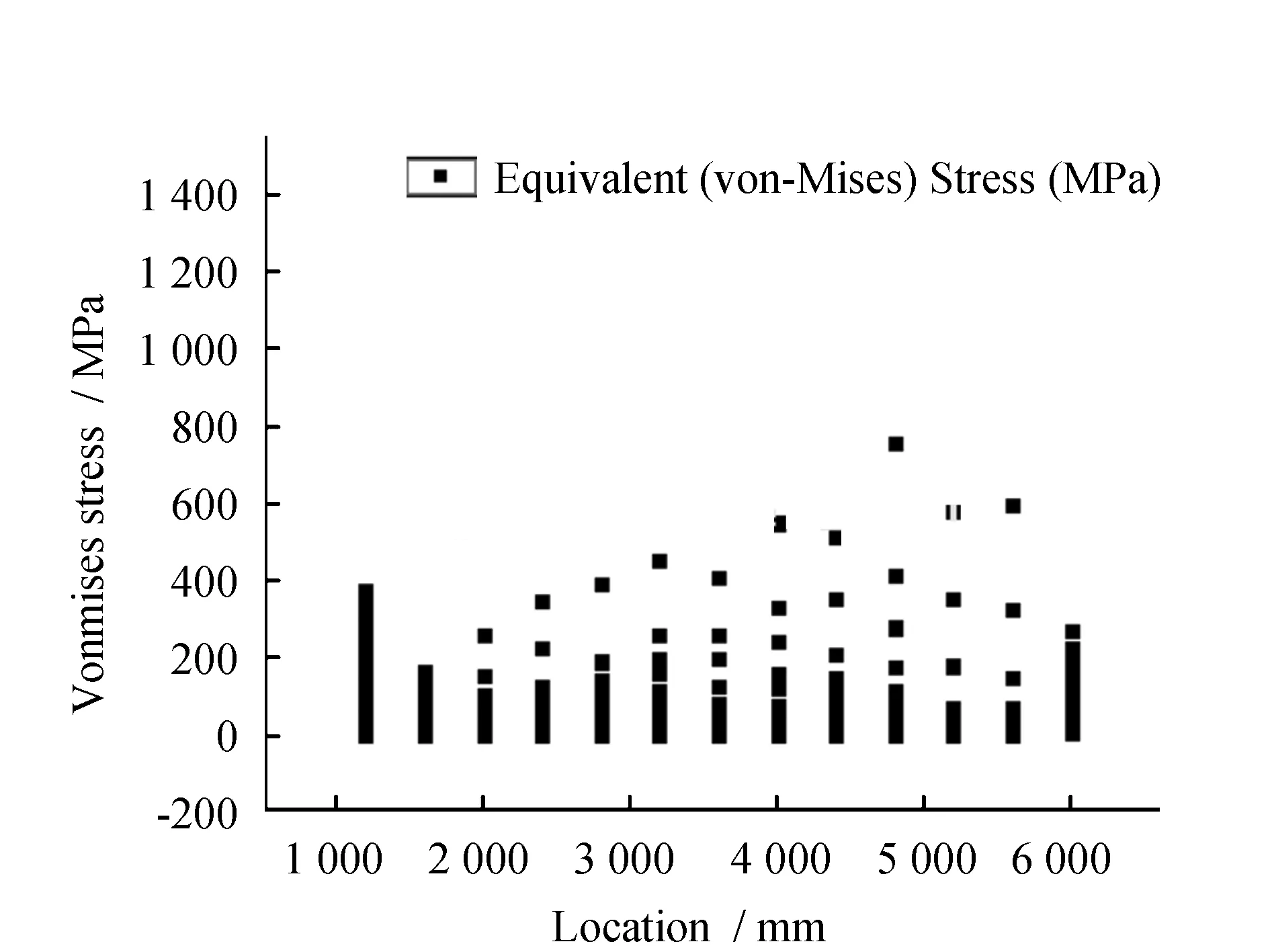

通过箱型梁上下翼缘及腹板应力云图和坐标位置-应力关系的分析可知(图4~图7):翼缘应力最大值为258.4 MPa,出现在叶片第55 702个节点上,距叶根1 200 mm处,箱型梁翼缘应力总体较大,说明其承受了较大部分的弯矩作用。腹板最大应力为147.3 MPa出现在叶片第2 342个节点上距叶根3 800 mm处,该处应力较大,是因为此处腹板厚度发生了梯度性变化,且腹板受力较均匀。由整体看,腹板、翼缘两者共同受力,协调变形。

图4 箱梁翼缘应力云图 Fig.4 Flange stress

图5 箱梁翼缘坐标位置-应力关系 Fig.5 The relation of position-stress of flange

图6 箱梁腹板应力云图 Fig.6 Web stress

图7 箱梁腹板坐标位置-应力关系Fig.7 The relation of position-stress of web

2.3隔板计算结果

借助于隔板应力云图和隔板坐标位置-应力关系分析可知(图8和图9):该处应力最大值为378 MPa出现在叶片第82 449个节点处(隔板与轴接触处),其值小于材料设计值,设计有效。

图8 隔板应力云图 Fig.8 sect1ition stress

图9 隔板坐标位置-应力关系Fig.9 The relation of position-stress of sect1ition

2.4金属轴计算结果

金属轴应力云图见图10,通过分析可知,金属轴最大应力为345.54 MPa,出现在叶片第2 311个节点上,距叶根955 mm处。通过对坐标位置-应力关系图分析(图11),可见在每一区段厚度改变处,应力都有相应的突变增大,故在分段处应做加强处理。

图10 金属轴应力云图 Fig.10 Metal shaft stress

图11 金属轴坐标位置-应力关系Fig.11 The relation of position-stress of metal shaft

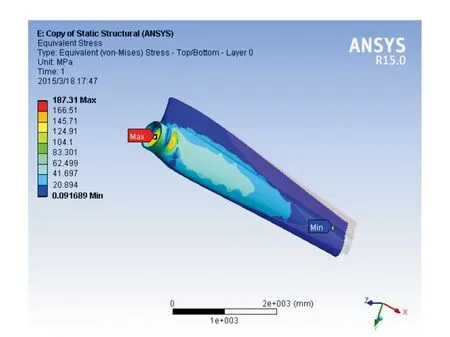

相对于箱形梁骨架式风力机叶片,全复合材料式叶片也进行了分析,计算得到该方案下叶片结构的整体应力见图12、图13。由有限元分析结果可知叶片最大应力为187.37 MPa,出现在叶片蒙皮叶根过渡段第20 676个节点处,距叶根为972.45 mm,与结构钢叶片相比最大应力降低了46%,说明全复合材料叶片能有效避免应力集中现象的发生。从叶片整体应力、应变水平来看,应力、应变主要集中在叶根过渡和靠近叶根过渡区域,而叶尖区域应力、应变较小,同结构钢叶片受力相符,但全复合材料叶片整体受力比较均匀。对于叶片内腹板,主要承受剪力作用,受力较为均匀,其最大应力为40.51 MPa,出现在腹板第3 449个节点处,距叶根为1 213.8 mm,应力、应变水平相对较低。同时腹板内侧蒙皮受力较大,而腹板外侧蒙皮受力较小。但是全复合材料叶片直接制作成本在2 969左右,其制作周期约为213.5 h。而箱型梁骨架式直接制作成本在1 884左右,其制作周期约为111.9 h。

图12 复合材料叶片应力云图 Fig. 12 Composite blade stress

图13 蒙皮应力云图Fig.13 Skin stress

在综合考虑叶片受力性能、材料利用率、叶片结构自重、造价等多种因素的基础上,采用选取玻璃纤维增强树脂基复合材料(箱型梁骨架式)叶片在满足强度、刚度、制作工艺等条件下,材料利用率较高,自重、成本相对较小。

3结论

本文在探索新型碳纤维复合材料叶片的基础上,通过箱型梁骨架式叶片有限元分析,研究复合材料风力机叶片在载荷作用的变形及其力学特性,进而揭示碳纤维复合材料的铺层角度对变形和力学特性的影响规律,以其为新材料在风力机叶片上的应用提供技术支持和理论依据。

此外,为了进一步揭示箱型梁骨架式风力机叶片的好处,对全复合材料式叶片也进行了分析,其叶片最大应力比箱型梁式叶片要低,但是结构造价和制作周期要长,因此综合各方面建议选择箱型梁骨架式风力机叶片作为风力机叶片的首选。

参考文献:

[1]张承东. 风力机叶片的动力学特性分析及分形特征研究[D]. 天津:天津工业大学, 2007.

[2]董永棋. 国外风力发电机FRP叶片近况[J]. 纤维复合材料, 2001.9 (3):46-49.

[3]田虎楠, 王作棠, 孙文磊,等. 极端高温下风力机叶片的性能分析[J]. 流体机械, 2013, 41(9): 37-39.

[4]周茜茜. MW级风力机叶片气动特性及流固祸合特性研究[D]. 长春:吉林大学, 2015.

[5]孙丽萍, 王昊,丁娇娇. 风力发电机叶片的气动弹性及颤振研究综述[J]. 液压与气动, 2012, 10:1-5.

[6]廖猜猜, 徐建中, 席光. 基于一种改进的 PSO 算法在风力机叶片优化中的应用[J]. 工程热物理学报, 2008, 29:773-776.

[7]杨从新, 张钊. 基于改进的粒子群算法的风力机叶片优化设计[J]. 新技术新工艺, 2013, 10:49-52.

[8]刘雄, 陈严, 叶枝全. 遗传算法在风力机风轮叶片优化设计中的应用[J]. 太阳能学报, 2006, 2:180-185

[9]Lu X, Balendra R. Temperature-related errors on aerofoil section of turbine blade[J]. Journal of Materials Processing Technology, 2001, 115(2): 240-244.

[10] Cheng Lu, Zhang Liwen,MU Zhengjun,et al. 3D FEM simulation of multi-stage forging process of a gas turbine compressor blade [J]. Journal of Materials Processing Technology, 2009, 198(2):463-470.

Performance of box girder skeleton of wind turbine blade

JIANG Yan1, WANG Wei2,*, HUO Yin-Cai1, SUN Xiao-Ming1, HAN Mei1

(1.SchoolofHydraulicandElectricPower,HeilongjiangUniversity,Harbin150080,China; 2.CollegeofShipbuildingEngineering,HarbinEngineeringUniversity,Harbin150001,China)

Abstract:The blade is a key component of the wind turbine. The wind turbine blade materials will directly affect the performance of the wind turbine. In the present paper, a new carbon fiber composite blade was studied, through finite element analysis of frame beam type blade, the mechanical function and deformation under the load has been investigated. The ply angle of each layer has also been studied. These may provide technical and theoretical basis for improving chinese independent design and manufacturing capacity of long-lived large wind turbine blades.

Key words:blade; carbon fiber composite; performance; finite element analysis

DOI:10.13524/j.2095-008x.2016.01.005

收稿日期:2015-12-01

基金项目:黑龙江省教育厅科学技术研究项目(12531527);国家自然科学基金资助项目(51209147)

作者简介:姜艳(1966-),女,黑龙江哈尔滨人,教授,硕士,研究方向:水工结构,E-mail:jiangyan@hlju.edu.cn;*通讯作者:王玮(1979-),女,黑龙江大庆人,讲师,博士,硕士研究生导师,研究方向:海洋结构物力学性能,E-mail:mimal@126.com。

中图分类号:TK83

文献标志码:A

文章编号:2095-008X(2016)01-0023-06