发动机附件多楔带轮旋压成形仿真方法*

2016-06-17万里翔郑帮智上官文斌吴启红

万里翔 郑帮智 上官文斌 吴启红

(1.西南交通大学 机械工程学院, 四川 成都 610031; 2.华南理工大学 机械与汽车工程学院, 广东 广州 510640;3.宁波拓普集团股份有限公司, 浙江 宁波 315800)

发动机附件多楔带轮旋压成形仿真方法*

万里翔1郑帮智1上官文斌2,3吴启红3

(1.西南交通大学 机械工程学院, 四川 成都 610031; 2.华南理工大学 机械与汽车工程学院, 广东 广州 510640;3.宁波拓普集团股份有限公司, 浙江 宁波 315800)

摘要:建立了多楔带轮旋压仿真模型,通过系统能量法、旋轮受力及各阶段应变云图来验证仿真方法的正确性和有效性;通过分析各个工步的等效应变分布,探讨了材料在各个工步的成形规律和材料流动规律;针对某产品在生产实际中存在的缺陷,对其成形进行了仿真分析,并与实际的成形进行了对比分析.结果表明,文中建立的多楔带轮旋压成形仿真方法可用于多楔带轮的成形分析.

关键词:发动机;多楔带轮;旋压;成形;模型验证;实际应用

多楔带轮作为机械电器产品的重要传动部件,其性能的好坏直接影响到整机的性能.相对于传统的铸造、锻压等多楔带轮加工方法,采用旋压成形工艺进行多楔带轮加工,具有质量轻、精度高、节能、节材、生产效率高、动平衡好、力学性能好等特点[1].

旋压成形是一个复杂的强非线性成形过程,涉及到材料非线性、边界非线性、几何非线性的综合求解问题.在其成形过程中,毛坯属于逐点成形,成形机理复杂,在旋轮与毛坯接触区域应力应变分布不均匀[2-3].传统的旋压成形设计方法主要依赖于工程师的实际经验,并通过反复验证得到可行的设计方案.这种方法资源浪费大,设计周期长,对设计人员的依赖性强,而且此方法不具有普适性,难以对问题给予普遍性解答和规律性指导.采用有限元数值仿真方法对多楔带轮的成形过程进行仿真分析,可以有效地缩短开发周期,降低开发人员的劳动强度,并避免资源浪费,降低成本[4].

文献[4-7]运用ABAQUS进行了铝合金减薄和分型旋压研究;文献[8-9]运用Deform进行了铲旋和劈开式旋压研究;夏琴香等[10-11]运用MSC.Marc进行了无芯模收口旋压和多楔带轮旋压研究;葛丹丹等[12]应用Simufact进行了柴油机连杆衬套强力旋压研究.但现有研究仍存在求解效率低、实验验证少、实用性差等问题.由于多楔带轮旋压成形区域小而变形大,材料局部呈非对称、非稳态变形,是多因素耦合作用的复杂弹塑性变形过程.有鉴于此,建立一套高效、准确的多楔带轮旋压成形仿真方法是必要的.

在深入分析多楔带轮成形机理的基础上,文中建立了多楔带轮旋压成形仿真方法,并与实际的成形进行了对比分析.

1有限元模型的建立与验证

1.1多楔带轮旋压成形过程和传统仿真建模方法的不足文中以多楔带轮A为研究对象,其结构如图1所示.多楔带轮A旋压成形工艺依次分为6个工步:预压(毛坯装夹在芯模上,尾顶施加预压力,使毛坯在摩擦力作用下同芯模和尾顶旋转)、整形(整形轮进给,使毛坯壁部成“微鼓形”)、下压(尾顶下压,使毛坯壁部成所需“鼓形”)、增厚(增厚轮进给,将“鼓形”压平,使壁部增厚)、预成形(预成形轮进给,使增厚的壁部预成齿)、终成形(终成形轮进给,对预成齿进行精整,使其满足要求).

图1 多楔带轮A结构示意图Fig.1 Sketch map of multi-wedge belt wheel A

传统的多楔带轮有限元仿真建模方法主要分为三维(3D)建模和二维(2D)平面建模两种.就目前仿真的情况来看,这两种方法均存在一些缺陷.

传统多楔带轮3D建模方法又分为芯模自转和旋轮公转两种.具体来说,芯模自转方式就是毛坯由芯模和尾顶固定,并由机床主轴带动做旋转运动,旋轮沿着芯模径向直线进给对毛坯进行挤压逐步成形.同时,由于摩擦的作用,旋轮将绕自身轴线做从属旋转运动.旋轮公转方式就是将芯模和毛坯固定不动,旋轮以芯模轴线为旋转中心做螺旋线运动.

由于多楔带轮旋压加工的工步较多,若采用传统的有限元3D建模方法进行仿真分析,其单工步的分析时间将超过20 h,完成整个模型仿真的计算耗时将会很长[3].在旋压产品开发初期,需要进行大量的方案仿真试算,若仿真分析时间很长,则会严重影响产品开发的进度.

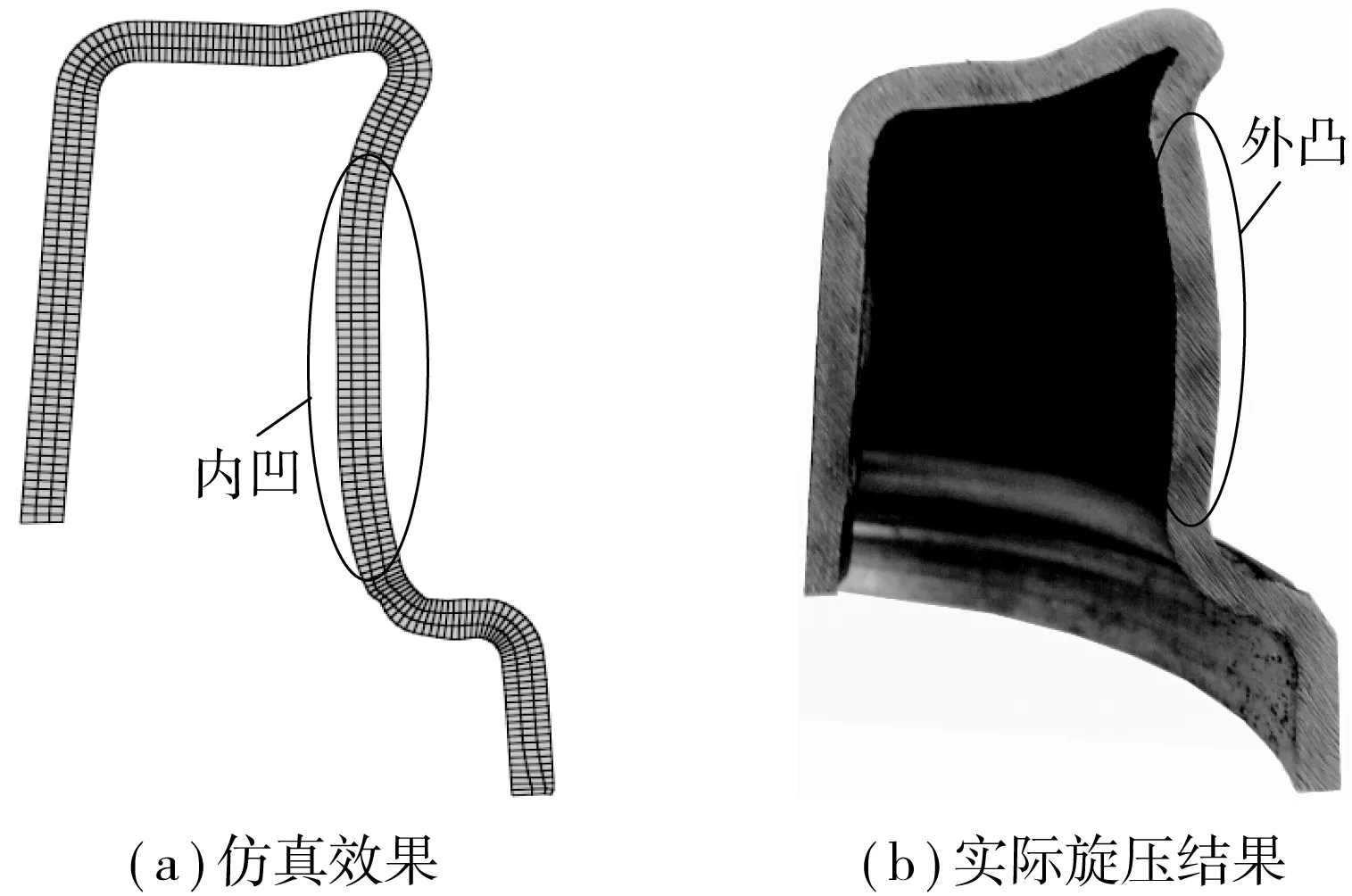

传统2D平面建模是以二维截面形式建模.由于其毛坯是一个截面,网格数量相对较少,计算效率较高,故这种模型被研究人员大量采用.但在某些情况下,采用2D平面建模存在一些致命缺陷.例如,仿真过程中的毛坯材料变形趋势与材料实际变形趋势不一致甚至相反,如图2所示.

图2 2D平面旋压仿真与实际旋压对比Fig.2 Comparison of 2D plane spinning between simulation and actual spinning

1.2多楔带轮有限元建模

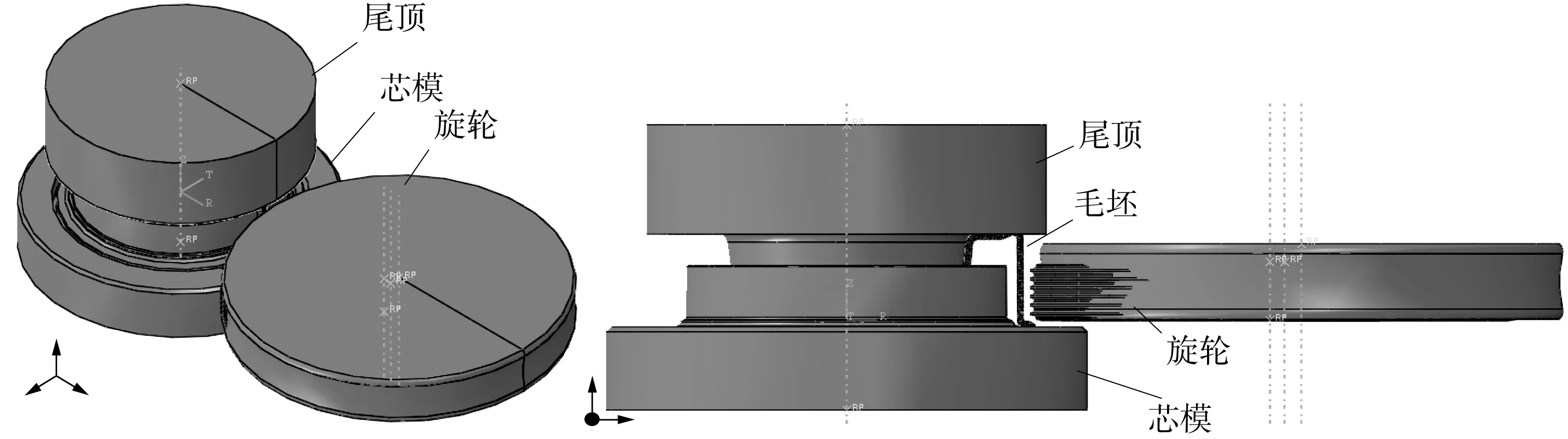

1.2.1有限元建模

基于弹塑性理论,在ABAQUS/Explicit平台中分别建立芯模、尾顶以及4个旋轮的有限元模型(如图3所示).有限元模型为三维模型,但只考虑模型在瞬时的毛坯成形情况,因此仿真分析过程无旋转运动.由于毛坯为均匀回转体,为尽可能提高模型的求解效率,文中只截取回转毛坯的2°部分进行有限元仿真分析(只截取毛坯的).为了进一步提高求解效率和求解精度,在有限元分析模型中做如下假设和简化[13]:①毛坯材料均一、各向同性和不可压缩;②旋轮、芯模和尾顶均为刚体,不发生变形;③由于在实际旋压过程中加入了大量切削液,使旋压温度恒定在一定范围内,因此可忽略变形中的温度效应,将变形假设为等温变形.

图3 多楔带轮旋压仿真模型Fig.3 Simulation model of multi-wedge belt wheel spinning

多楔带轮旋压是一个集几何、材料和边界条件三重非线性为一体的不均匀变形问题,成形过程复杂.在进行旋压有限元数值仿真时,为了保证仿真过程的顺利进行,需要对仿真建模过程中的关键技术进行相应处理,如下文所述.

1.2.2材料参数

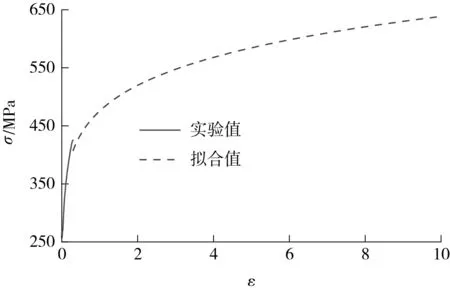

文中旋压毛坯材料采用SPHE(深拉级热轧钢),由拉伸实验得到材料的基本参数[14]:密度ρ=7 800 kg/m3,杨氏模量E=174 MPa,屈服极限σs=257 MPa,泊松比ν=0.26.由于旋压成形过程为弹-塑性变形过程,局部应变较大,传统的拉伸试验过程会较早地出现局部缩颈现象,导致测定的流动应力曲线应变范围与板材旋压成形过程实际发生的流动应力曲线应变范围相差较远.因此,需在传统拉伸试验获得的应力-应变参数基础上引入流动应力模型进行数值拟合[15].文中采用Hollomon模型进行拟合,其公式为

σ=CεN

(1)

式中,σ为流动应力,ε为真实全应变(0.3≤ε≤10),C为拟合参数,N为硬化指数.

文中采用Hollomon模型进行拟合后得到材料SPHE的应力-应变方程:σ=475.74ε0.13,其实验值与拟合值如图4所示.

图4 SPHE的应力-应变曲线Fig.4 Stress-strain curves of SPHE

1.2.3摩擦关系处理

多楔带轮旋压成形过程是毛坯在旋轮压力作用下连续逐点变形最终形成齿形的过程.随着旋轮进给量的增加,旋轮与毛坯间的接触点(区域)呈非线性变化,接触条件复杂.要模拟理想的摩擦行为是非常困难的,因此在ABAQUS中通常使用一个允许“弹性滑动”的罚摩擦公式[2]进行摩擦条件设置.文中尾顶与毛坯、芯模与毛坯之间均采用切向罚函数摩擦模型进行处理[16],而旋轮与毛坯之间进行无摩擦处理.因为在前述的有限元建模中,旋轮无旋转运动,而3个旋压力(径向旋压力FR、轴向旋压力FA及切向旋压力FH)中的切向旋压力FH主要由旋轮与毛坯接触后的摩擦产生[5].通过旋轮受力分析可知,切向旋压力数值较小,所以在旋轮无旋转运动的情况下,可以在旋轮与毛坯之间进行无摩擦处理.

1.2.4提高求解效率的策略

为了获得较低成本的求解过程,一般采用提高加载速率和增加质量放大系数的方法进行求解.文中采用“质量放大”的方式来减少求解时间.质量放大是通过设置质量放大系数α来控制求解时间.质量放大系数与求解时间的关系为[2]

(2)

从式(2)可知:如果质量放大系数设置得太小,ttotal会太大,故要使总求解时间足够短,就要设置较大的质量放大系数;如果质量放大系数设置得太大,求解过程中会引入太多的动态因素,对求解结果精度的影响较大.选择质量放大系数为106、107和108分别进行试算比较,结果表明,当质量放大系数取107时,计算结果为最佳[14].

1.3模型验证

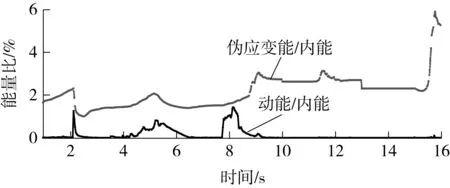

1.3.1模型可靠性验证

模型的可靠性验证通过系统能量法进行,即验证伪应变能与内能的比值、动能与内能的比值是否控制在10%以内[17].前者是为了验证单元在数值上是否存在严重的沙漏问题,因为单元沙漏将使单元在积分点上的所有应变分量均为0,使单元没有刚度,单元不能抵抗弯曲变形,从而产生无意义的结果,因而必须避免严重的沙漏问题造成结果的不准确.后者是为了验证仿真过程是否为准静态过程,避免由于质量放大系数选取的不合理而引入过多的动态因素,影响结果的准确性.伪应变能与内能、动能与内能的比值曲线如图5所示.

图5 伪应变能和内能、动能和内能的比值曲线Fig.5 Curves of ratio of artificial strain energy to internal energy and ratio of kinetic energy to internal energy

从图5可知:伪应变能和内能的比值控制在10%以内,满足数值模拟要求,模型是可靠的;动能和内能的比值有3处出现小幅波动,分别出现在旋压2.2 s(整形轮开始接触毛坯)、5.2 s(尾顶开始下压)、8.17 s(增厚轮开始接触毛坯)处,但其比值都控制在2%以内,模型是完全准静态的.

1.3.2旋压力评估

根据文中建立的有限元模型进行分析计算,可容易获得旋压过程中模型的各部件在各工步的受力情况.由于多楔带轮A工步较多,现只对影响最终成形质量的终成形旋轮的受力情况进行分析,并结合实际旋轮的破坏形式(轮齿折断)说明仿真的有效性.

在计算结果中提取场变量输出终成形旋轮的各向受力,即径向旋压力FR、轴向旋压力FA及切向旋压力FH,终成形轮各向受力如图6所示.从图可以看出:FH(趋于直线)相对于其他两个力较小且在整个旋压过程中基本保持不变,进一步验证了1.2.4节中对旋轮和毛坯之间进行无摩擦处理的合理性;FR为主要旋压力,随进给量(时间)的增大而不断变大,但随着成形的结束,毛坯材料由弹性变形向塑性变形过渡,变形开始趋于稳定,回弹减小,旋压力开始逐步减小;FA在旋轮接触毛坯后在零线附近波动,说明旋轮上下端面受力较均衡.

图6 终成形轮各向受力Fig.6 Forces of the final forming wheel in all directions

由于旋压力的实际测试比较困难,文中通过对比旋轮的损坏情况和旋轮仿真受力分析来说明仿真方法的有效性.

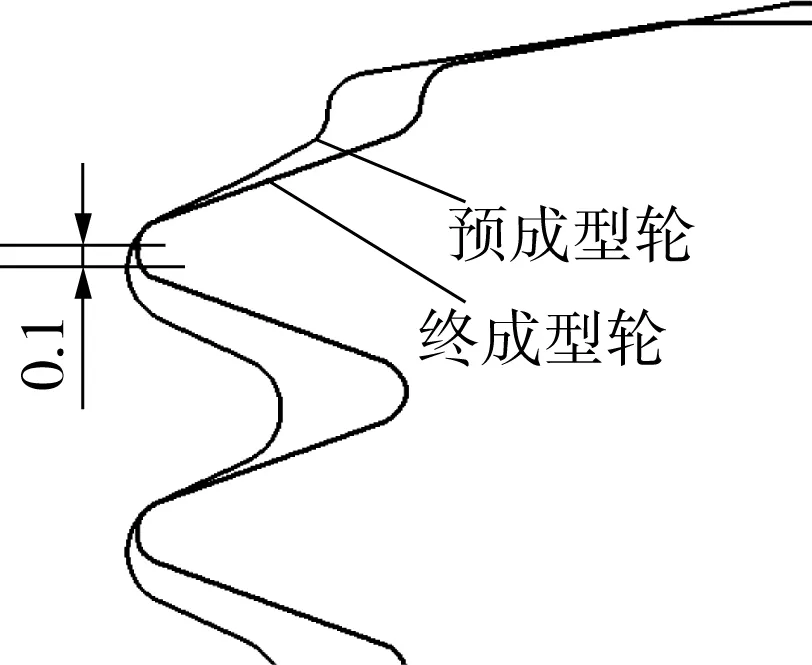

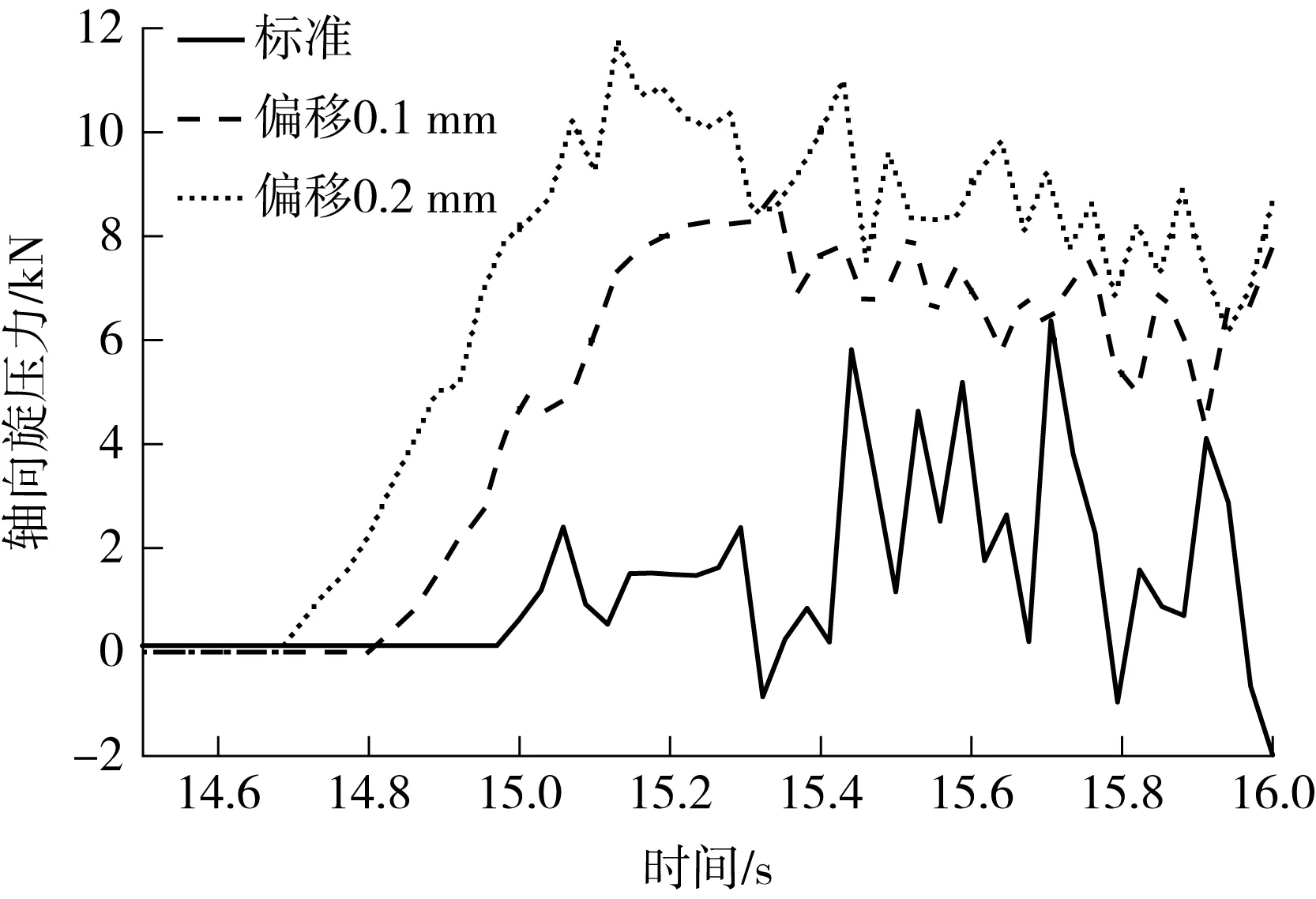

上述是在理想装配情况下进行的受力分析,但在实际调试装配过程中不能保证终成形轮与预成形轮完全对齐.为了模拟真实的旋压情况,现将模型中的终成形旋轮向上偏移0.1和0.2 mm后进行受力分析,如图7所示.鉴于旋轮主要损坏形式为沿轴向的断齿(如图8所示),文中主要分析旋轮的FA,结果如图9所示.

图7 终成形轮相对于预成形轮的向上偏移Fig.7 Upward deviation of final forming wheel relative to the pre-forming wheel

图8 旋轮的折断轮齿Fig.8 Broken tooth of forming wheel

从图9可以看出,轴向旋压力随着终成形旋轮向上偏移量的增加而逐渐增加,且呈非对称分布(均在零线上),这将使终成形旋轮在旋压过程中不断承受交变弯曲应力和冲击力.在交变弯曲载荷、交变温度和磨损的共同作用下,旋轮在使用一段时间后容易造成旋轮齿面因疲劳而产生裂纹,最终导致轮齿折断[18].

图9 终成形轮向上偏移后的轴向旋压力对比Fig.9 Comparison of axial rotation pressure of final forming wheel after upward deviation

通过以上对比分析可知,旋轮实际受力情况与仿真受力分析结果较为一致,说明了仿真建模的正确性.

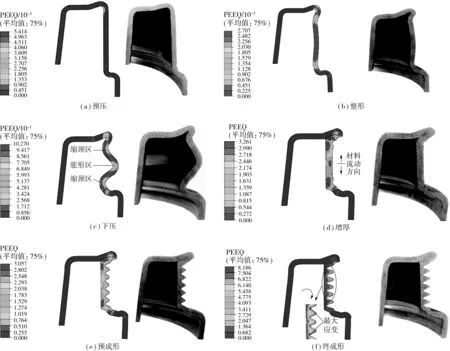

1.3.3仿真过程分析

文中通过提取等效塑性应变(PEEQ)分布来分析各工步的成形规律和金属流动规律.为验证仿真结果的正确性,将各个工步的仿真结果与实际加工结果进行对比,如图10所示.从图可知,有限元仿真效果与实际加工结果一致性较高,进一步说明了本仿真方法的正确性.通过对各个工步的PEEQ分布云图进行分析,可方便了解金属在旋压过程中的流动规律及成形机理.由图10(a)可见,预压只是为了将毛坯固定在尾顶与芯模之间,预压力较小时,毛坯应变较小,材料基本上不发生变形.从图10(b)可知:整形轮与毛坯接触区应变较大,材料被压缩,应变值急剧上升(两个数量级);整形轮进给量不宜太大,否则容易造成径向拉应变急剧上升,接触区材料变薄严重,从而导致毛坯被拉(压)裂.在图10(c)中,尾顶下压后,缩颈区和胀形区应变较大,胀形区内侧材料被压缩,外侧材料被拉伸,故应尽量让胀形区的“鼓形”呈上下对称分布,否则将影响增厚工步的材料流动均匀性,导致增厚不均匀.图10(d)所示的增厚工步中,增厚轮首先接触“鼓形”顶端,随着进给量的增大,材料开始从中部往上、下两端流动,最终实现增厚.整个增厚壁的应变较大,材料流动较大.图10(e)所示的预成形工步中,整个成齿区域的应变较大.在预成形轮的作用下,壁部材料开始径向流动,直至填满预成形轮轮齿空间.预成形阶段的应变值与增厚阶段的应变值相当,预成齿的质量好坏与增厚成形的效果直接相关.从图10(f)可见,最大应变发生在终成齿的齿根处.增厚壁部在经过预成形轮的挤压后已经发生较大变形,经终成形轮的再一次挤压应变量将急剧增大,因为终成形轮的齿形角较小(尖角),对材料的挤压更加明显.

图10 多楔带轮A各工步的PEEQ分布云图与实际加工结果对比Fig.10 Comparison of every step PEEQ contour of the muti-wedge belt wheel A with actual machining results

2多楔带轮旋压成形仿真方法的应用

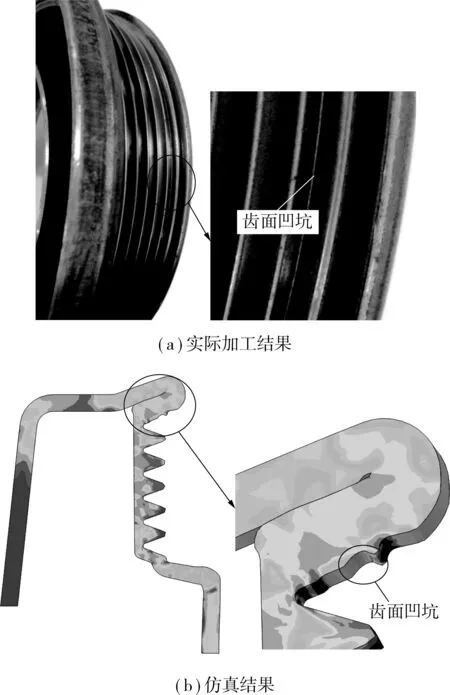

产品A在生产过程中出现了齿面圆周方向上有凹坑的现象,如图11(a)中所示的“白线”,严重影响了产品质量.为了找到此缺陷产生的原因,根据生产实际图纸建立带缺陷的仿真模型,仿真结果与实际加工结果见图11.对比图11(a)与11(b)可知,实际生产结果与仿真效果一致,产生凹坑的位置都在最顶端齿面上.

图11 齿面圆周方向带凹坑缺陷的实际加工结果与仿真结果对比Fig.11 Comparison of the circumferential direction of the tooth surface with pits between actual machining result and simulation result

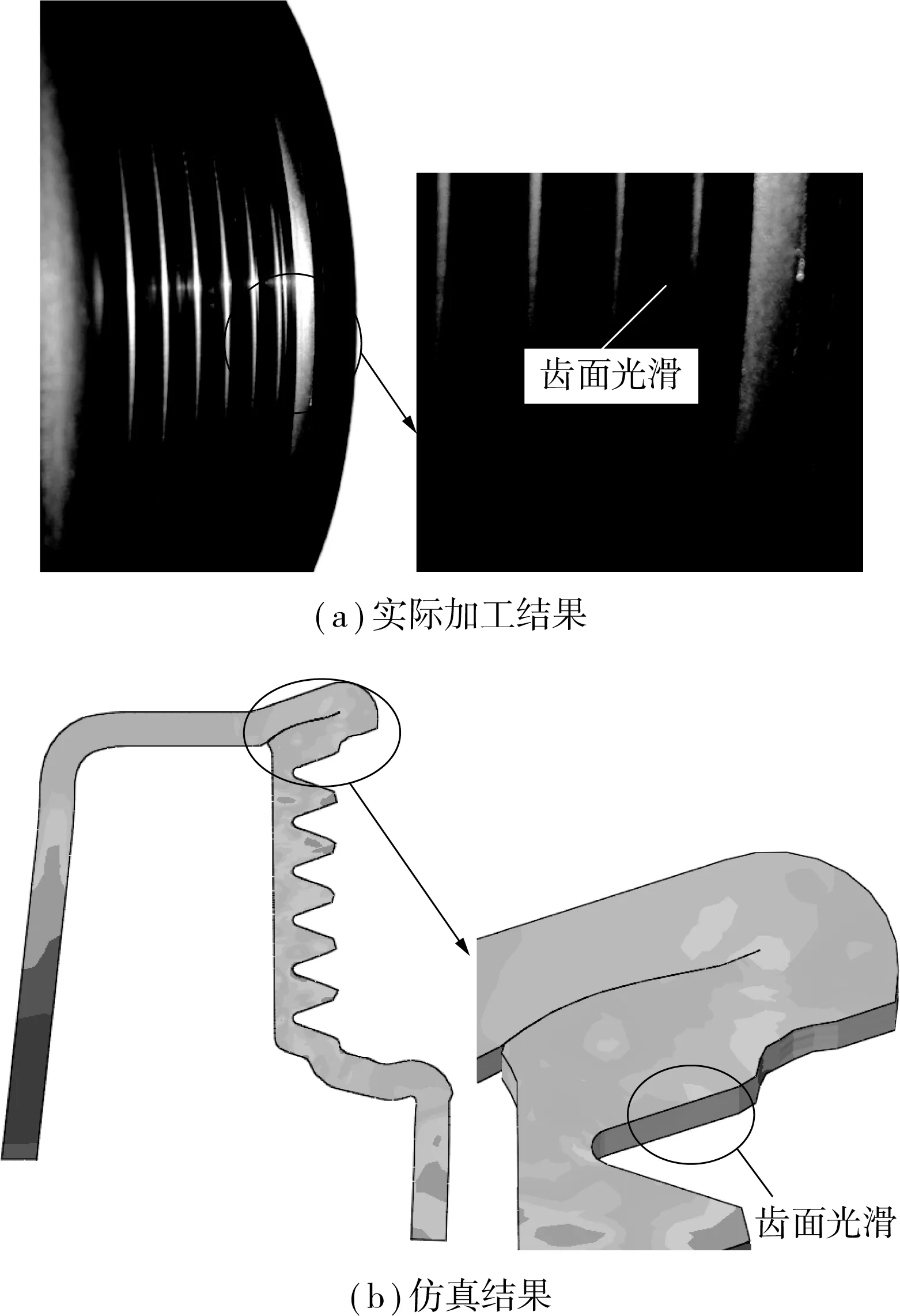

通过对缺陷情况的仿真过程作进一步研究,发现齿面圆周方向上有凹坑的原因是由旋轮设计不合理导致齿面缺料造成的.改进旋轮(具体改进方案在此不再赘述)可以很好地解决齿面有凹坑的缺陷.改进后的仿真结果与实际加工结果对比见图12.

图12 改进后的实际加工结果与仿真结果对比Fig.12 Comparison between actual processing results after modification and simulation results

对比图12(a)和12(b)可见,按照成形仿真方法给出的改进方案进行实际生产的结果与仿真结果一致.对比图11和图12可见,按仿真方案对旋轮进行改进后,齿面上的凹坑缺陷完全消除.

3结论

文中基于ABAQUS/Explicit平台建立了多楔带轮旋压成形3D有限元仿真模型,并通过能量法、旋轮受力及各阶段应变云图对比验证了该方法的正确性和有效性.文中通过对各工步PEEQ(等效应变)分布进行分析,得出材料在各个成形阶段的流动规律:在整形阶段,径向拉应力起主要作用,整形旋轮进给量不宜过大,否则容易造成毛坯被拉裂;在下压阶段,胀形区形成的“鼓形”好坏直接影响增厚效果,成形的“鼓形”应尽量上、下对称分布;在增厚阶段,材料沿“鼓形”中部开始上、下流动,材料应变较大;预成形阶段的材料应变相对于增厚阶段并无明显变化,终成形阶段的材料应变相对于预成形阶段有明显变化(增大),说明增厚轮和预成形轮可以进一步优化,使预成形阶段和终成形阶段的材料应变减小.产品A在实际生产过程中的缺陷仿真结果进一步验证了文中多楔带轮旋压成形仿真方法的正确性和有效性.通过对缺陷仿真过程进行分析,文中找到了缺陷存在的原因并提出了改进方案,证明了文中所述多楔带轮旋压成形仿真方法的适用性,可作为重要的技术手段在模具设计、调试等过程中加以应用.

参考文献:

[1]日本塑性加工学会.旋压成形技术 [M].陈敬之,译.北京:机械工业出版社,1984.

[2]庄茁,张帆,岑松,等.ABAQUS 非线性有限元分析与实例 [M].北京:科学出版社,2005.

[3]詹梅,马上官.筒形件旋压有限元分析中芯模和旋轮相对运动的处理方法 [J].精密成形工程,2012(6):107-111.

ZHAN Mei,MA Shang-guan.The treatment of relative motion between mandrel and roller in numerical simulation for tube spinning[J]. Journal of Net-Shape Forming Engineering,2012(6):107-111.

[4]黄亮,杨合,詹梅,等.旋轮参数对铝合金分形旋压的影响规律 [J].塑性工程学报,2009,16(2):85-89.

HUANG Liang,YANG He,ZHAN Mei,et al.Research on influences of roller parameters on splitting spinning of aluminum alloy [J]. Journal of Plastic Engineering,2009,16(2):85-89.

[5]HUANG Liang,YANG He,ZHAN Mei.3D-FE modeling method of splitting spinning [J].Computational Materials Science,2008,42(4):643- 652.

[6]BAI Qian,YANG He,ZHAN Mei.Finite element mode-ling of power spinning of thin-walled shell with hoop inner rib [J].Transactions of Nonferrous Metals Society of China,2008,18(1):6-13.

[7]WANG Lin,LONG Hui.Investigation of material deformation in multi-pass conventional metal spinning [J].Materials & Design,2011,32(5):2891-2899.

[8]梁卫抗,刘全坤,张宜生,等.发动机减震器带轮内筒的铲旋成形模拟及试验 [J].塑性工程学报,2011,18(3):66- 69.

LIANG Wei-kang,LIU Quan-kun,ZHANG Yi-sheng,et al.Simulation and experiment on the forming of inner cy-linder of engine absorber pulley by shovel spinning technology [J].Journal of Plastic Engineering,2011,18(3):66- 69.

[9]HAUK Stefan,VAZQUEZ Victor H,ALTAN Taylan.Finite element simulation of the flow-splitting-process [J].Journal of Materials Processing Technology,2000,98(1):70-80.

[10]夏琴香,陈家华,梁佰祥,等.基于数值模拟的无芯模旋压收口工艺 [J].华南理工大学学报(自然科学版),2006,34(2):1-7.XIA Qin-xiang,CHEN Jia-hua,LIANG Bai-xiang,et al.Mandreless neck-spinning technology based on numerical simulation[J].Journal of South China University of Technology(Natural Science Edition),2006,34(2):1-7.

[11]夏琴香,王映品,王甲子,等.多楔带轮旋压成形预成形工艺参数对腰鼓成形的影响 [J].模具工业,2010(1):26-31.

XIA Qin-xiang,WANG Ying-pin,WANG Jia-zi,et al.Influence of preforming parameters on the drumming in multi-wedge belt pulley spinning [J].Die and Mould Industry,2010(1):26-31.

[12]葛丹丹,樊文欣.基于Simufact的柴油机连杆衬套强力旋压成形分析 [J].热加工工艺,2011,40(15):101-102.

GE Dan-dan,FAN Wen-xin.Forming analysis of power spinning of diesel engine connecting rod bushing based on Simufact [J].Hot Working Technology,2011,40(15):101-102.

[13]张晋辉,詹梅,杨合,等.工艺参数对剪切旋压旋压力和壁厚差的影响 [J].材料科学与工艺,2007,15(2):182-185.

ZHANG Jin-hui,ZHAN Mei,YANG He,et al.Influence of process parameters on spinning force and wall thickness difference of shear spinning [J].Materials Science and Technology,2007,15(2):182-185.

[14]赵立杰,郑强,聂均,等.发动机前端附件驱动系统带轮旋压成形仿真分析 [J].塑性工程学报,2015,22(2):30-36.

ZHAO Li-jie,ZHENG Qiang,NIE Jun,et al.Simulation analysis on spin forming of pulleys for engine front end accessory [J].Journal of Plastic Engineering,2015,22(2):30-36.

[15]李宏烨,庄新村,赵震.材料常用流动应力模型研究 [J].模具技术,2009(5):1- 4.

LI Hong-ye,ZHUANG Xin-cun,ZHAO Zhen.The research of material flow stress model [J].Die and Mould Technology,2009(5):1- 4.

[16]肖宏.三维弹塑性接触边界元法对摩擦的处理 [J].工程力学,1997,14(4):83-88.

XIAO Hong.The fraction model for dimensional elastoplastic contact boundary element method [J].Enginee-ring Mechanics,1997,14(4):83-88.

[17]ABAQUS Inc.ABAQUS analysis user’s manual [M].Version 6.12.Providence:ABAQUS Inc,2010.

[18]陈振华,姜勇,陈鼎,等.硬质合金的疲劳与断裂 [J].中国有色金属学报,2011,21(10):2394-2401.CHEN Zhen-hua,JIANG Yong,CHEN Ding,et al.Fatigue and fracture of cemented carbides [J].The Chinese Journal of Nonferrous Metals,2011,21(10):2394-2401.

责任编辑:许花桃

Simulation Method of Spinning Forming of Multi-Wedge Belt Wheel as Engine Accessory

WANLi-xiang1ZHENGBang-zhi1SHANGGUANWen-bin2,3WUQi-hong3

(1. School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610031, Sichuan, China;2. School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, Guangdong, China;3. Ningbo Tuopu Group Co., Ltd., Ningbo 315800, Zhejiang, China)

Abstract:Firstly, a simulation model to describe the spinning forming process of multi-wedge belt wheel is established, with its correctness and validity being verified by means of system energy method and according to wheel force as well as equivalent plastic strain (PEEQ) of each step. Secondly, by analyzing the distribution of equivalent strain of each step, the laws of material forming and flow in each step are discussed. Then, aiming at the defects of a practical product, an analysis of forming process is made in a simulative way, and the results are finally compared with the actual forming results. It is found that the proposed simulation method is available for analyzing the spinning forming of multi-wedge belt wheel.

Key words:engine; multi-wedge belt wheel; spinning; forming; model verification; practical application

收稿日期:2015- 08-23

*基金项目:国家自然科学基金资助项目(51275175)

Foundation item:Supported by the National Natural Science Foundation of China(51275175)

作者简介:万里翔(1965-),男,博士,副教授,主要从事现代汽车设计理论、汽车节能与环保、汽车结构优化与节能控制研究.E-mail:wanlx@home.swjtu.edu.cn † 通信作者: 上官文斌(1963-),男,博士,教授,主要从事汽车振动分析与控制、橡胶隔振器振动控制和疲劳特性研究.E-mail:shangguanwb99@tsinghua.org.cn

中图分类号:U464.133+.3

doi:10.3969/j.issn.1000-565X.2016.03.012