阿瑞吡坦关键手性中间体精馏提取工艺研究

2016-06-17杜沫葱

黄 金,杜沫葱,王 普

(浙江工业大学 药学院,浙江 杭州 310014)

阿瑞吡坦关键手性中间体精馏提取工艺研究

黄金,杜沫葱,王普

(浙江工业大学 药学院,浙江 杭州 310014)

摘要:阿瑞吡坦是目前临床治疗癌症化疗时的镇吐药之一,(R)-3,5-双三氟甲基苯乙醇((R)-BTPE)是合成其关键手性中间体,由3,5-双三氟甲基苯乙酮(BTAP)经生物不对称催化方法合成.由于合成工艺中存在BTAP无法完全转化为(R)-BTPE的现象,致使(R)-BTPE产品中有BTAP残留,导致(R)-BTPE纯度和回收率无法同时符合工艺要求.首先基于实验数据采用Aspen Plus 对精馏过程进行数值模拟,结果发现底物的实际测定数据与模拟数据偏差小于3.5%,产物的实际测定数据与模拟数据偏差小于8.5%,数据吻合较好,证明Aspen Plus适用于该物料体系的分离.利用Aspen Plus灵敏度分析工具,分析理论回流比、塔板数、进料位置以及料液的采出与进料摩尔比等,确定最优设计参数,最终得到BTAP理论收率为99.4%,纯度99.6%和理论收率为98.1%,纯度97.6%的(R)-BTPE,为今后的工业化生产提供可靠的理论依据.

关键词:精馏;Aspen Plus;3,5-双三氟甲基苯乙酮;(R)-3,5-双三氟甲基苯乙醇

阿瑞吡坦(Aprepitant,商品名 Emend®)是德国默克研发的一种具有全新机制的化疗止吐药物-神经激肽-1(NK-1)受体阻断剂[1],可有效缓解化疗药物所致的呕吐与恶心[2]. (R)-[3,5-二(三氟甲基)苯基]乙醇((R)-BTPE)是合成阿瑞吡坦的重要手性中间体,由3,5-双三氟甲基苯乙酮(BTAP)经不对称还原合成,文献中多采用化学法[3]和生物法[4-5]制备.但均存在产物中有底物残留的现象,而在制药产品的成本构成中,分离、纯化和浓缩部分占相当高的比例.

采用精馏法对阿瑞吡坦药物中间体中的酮醇体系BTAP和 (R)-BTPE进行分离,并用Aspen Plus 软件[6]进行模拟.章锋等[7]采用萃取精馏法分离苯乙酮和α-苯乙醇,最终塔顶中苯乙酮质量分数达99.8%,塔釜中苯乙酮与α-苯乙醇质量比0.017;孔鹏等[8]采用变压精馏法分离甲醇和丙酮,甲醇质量分数99%,丙酮质量分数99.7%;冯惠生等[9]采用精馏法分离哌啶醇和哌啶酮,哌啶醇质量分数99.9%,理论计算与实际相对误差在2%以内. KUMAR等[10]在分离甲基异丁基酮和叔丁醇的研究中,采用 Aspen Plus 软件NRTL模式进行关联分析,实验与模拟的平均均方根偏差0.34%.目前精馏实验与模拟相结合的方式大多应用于化工领域[11-12],鲜有采用精馏法分离纯化手性化合物(R)-BTPE和BTAP.采用此方法分离BTAP和(R)-BTPE,一方面将制备得到的(R)-BTPE与未完全反应的底物BTAP进行分离,得到高纯度关键手性中间体(R)-BTPE,以此达到提升产品质量的要求;另一方面回收未完全反应的底物BTAP进行再利用,达到降低生产成本的目的.

1材料与方法

1.1实验材料

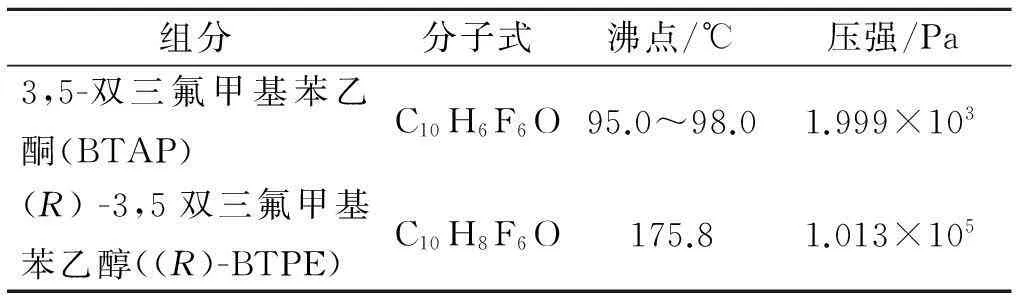

本实验原料组成如表1所示.因外消旋体BTPE与(R) -BTPE等沸点,物化性质基本一致,因此实验中选用(R,S)-BTPE代替(R)-BTPE.

表1 原料组成和沸点

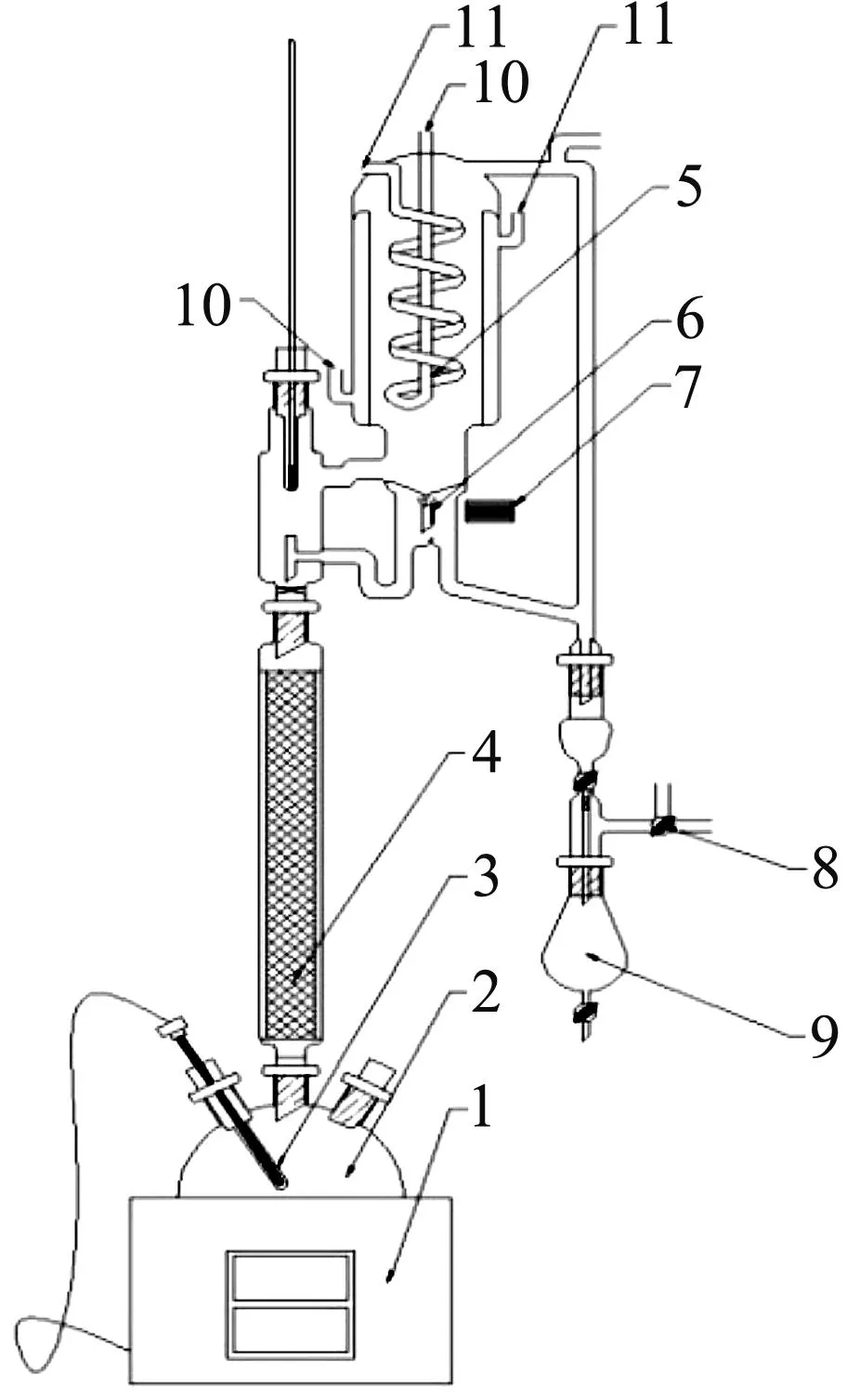

实验装置如图1所示,本实验装置采用带真空保温层的填料塔,塔体为内径25 mm玻璃管,内装1.75 mm × 1.75 mm三角螺旋填料,填料高度285 mm,经实验测定理论塔板数为5 块(含再沸器),塔釜为500 mL三口烧瓶,采用恒温电热套,通过控温电偶进行恒温调节,塔顶采用电磁性回流比控制器,冷凝器分为内部蛇形冷凝管和外部冷凝套管,塔顶塔釜均设温度计,塔顶设取样口.

1—数显加热套;2—500 mL三口烧瓶;3—控温电偶;4—填料塔身;5—蛇形冷凝管;6—具磁铁精馏头;7—回流比控制器;8—三通阀;9—收集瓶;10—冷凝水入口;11—冷凝水出口图1 实验装置图Fig. 1 Experimental apparatus figure

1.2实验流程

1) 向容积为500 mL三口烧瓶中加料250 mL,适量沸石,开始加热,开启冷凝水.

2) 待塔顶出现回流每隔5 min记录塔顶温度,连续3次塔顶温度不变说明塔内气液平衡.

3) 待全回流稳定后,开启回流比控制器,以一定回流比采出样品.待样品收集到100 mL后停止采出,气相检测样品纯度,停止加热.

4) 待塔釜冷却至室温后关闭冷凝水,气相检测塔釜成分,记录塔釜剩余料液体积.

1.3检测方法

采用气相色谱法检测样品纯度[13].气相色谱条件:日本岛津GC-2014气相色谱仪,色谱柱为VarianCP-Chirasil-Dex手性毛细管气相色谱柱(25 m×0.25 mm×0.25 μm, DF=0.25).载气为氮气,流量为2.0 mL/min;色谱柱温度80~150 ℃;升温速度:8 ℃/min;检测器和进样口温度均为250 ℃,检测器为FID;进样量为1 μL,分流比为15︰1,十二烷为内标物.

2结果与讨论

2.1精馏提取工艺试验

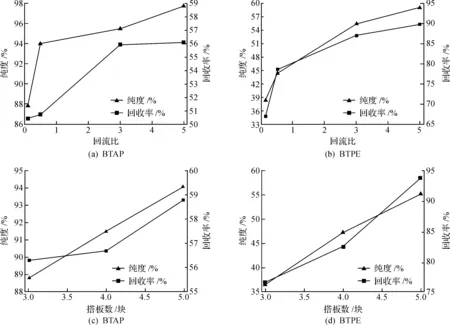

通过实验研究回流比和塔板数对该体系分离效果的影响.由图2可知:当回流比为5,塔板为5 块时,塔顶底物纯度达到94.1%,塔釜产物纯度可达55.1%.

图2 回流比和塔板数对BTAP/BTPE纯度和回收率的影响Fig.2 The influence of reflux ratio / stage on BTAP/BTPE purity and recovery rate

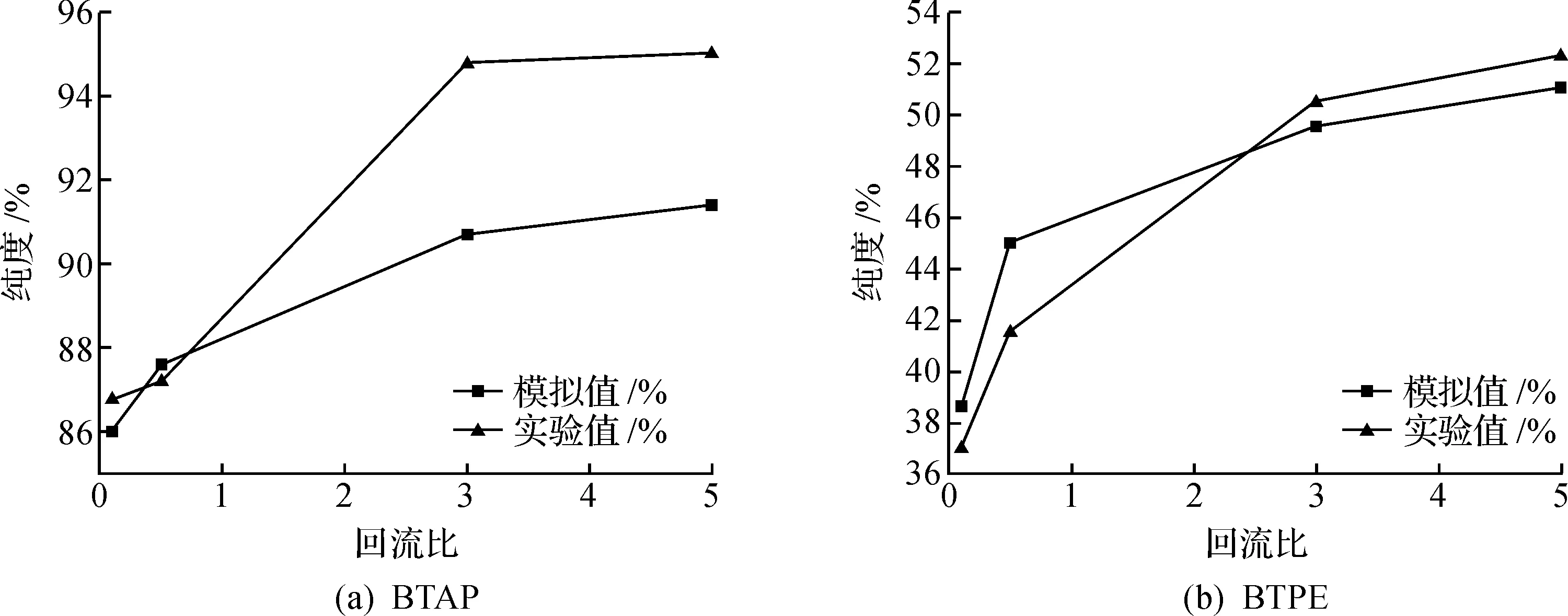

2.2精馏实验结果与模拟结果对比

图3 实验结果与模拟结果的对比图Fig.3 The comparison between experimental results and results of simulation

以图2为对照,采用Aspen Plus 软件模拟实验操作工况,设定模拟模型为RadFrac,物性模型NRTL,进料量100 kmol/h,进料温度196 ℃,进料压强1.013×105Pa,进料轻重组分摩尔比4︰1,塔板数5 块,进料位置第4 块,采出与进料摩尔比0.8︰1,冷凝器为全凝式,再沸器为釜式,全塔压强为1.013×105Pa,实验结果与模拟结果如图3所示.由图3可知:实际与模拟数据偏差总体小于8.5%,模拟结果与实验结果吻合较好,证明Aspen Plus模拟对该体系精馏分离的可行性.

2.3工业模拟部分

2.3.1精馏塔严格核算

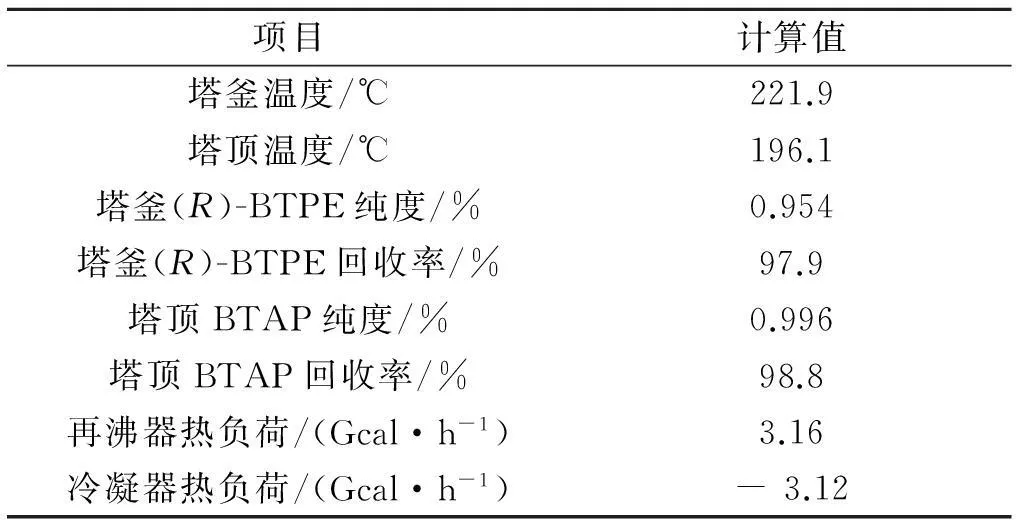

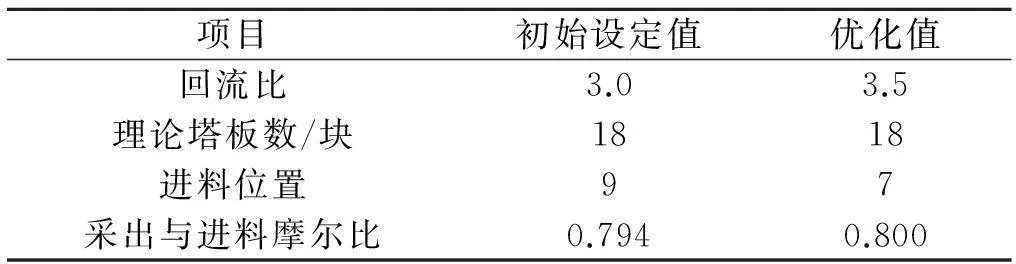

严格核算:采用RadFrac模块.操作压力1.013×105Pa,泡点进料,物性方法选择NRTL,塔板数18块,进料板第9块,冷凝器为全凝器,回流比3,采出与进料摩尔比0.794,计算结果可进一步优化.计算结果见表2.

表2 RadFrac严格核算结果

2.3.2灵敏度的分析

利用Aspen Plus灵敏度分析工具,分别就回流比、塔板数和进料位置、采出与进料摩尔比等对塔顶BTAP纯度及回收率进行灵敏度分析,变化曲线图如图4~6所示.

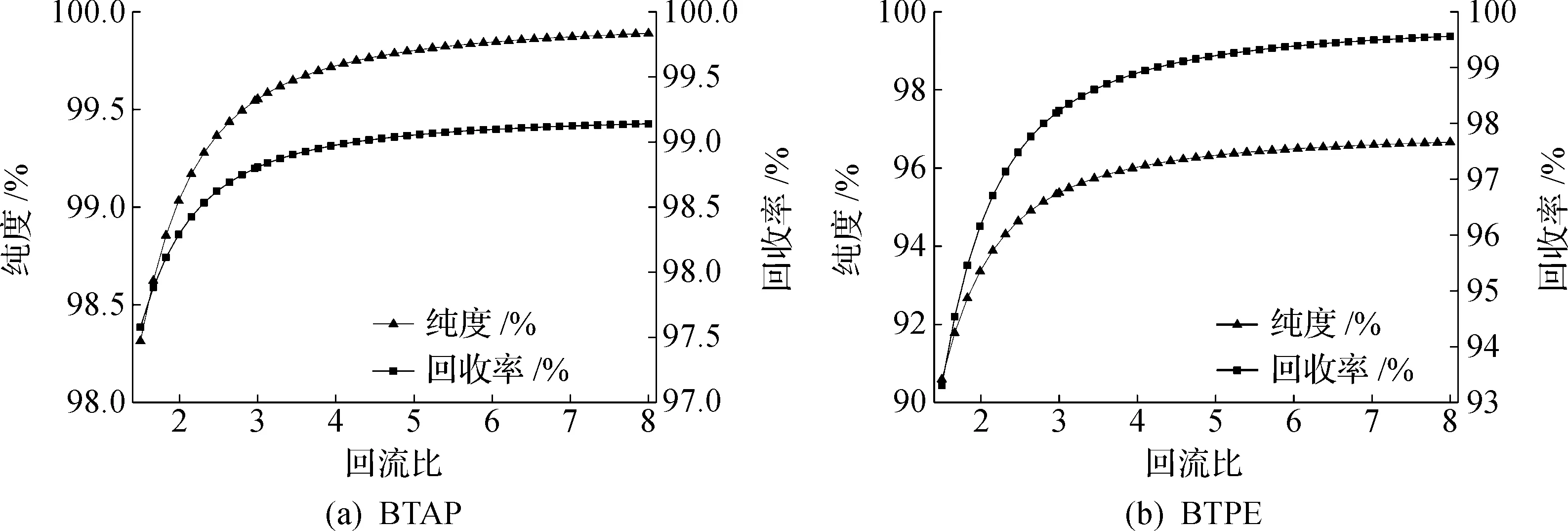

回流比优化如图4所示,随着回流比的不断增大,底物产物纯度及回收率呈先上升,后平稳的趋势.同时,回流比越大,热负荷成本越高,故结合工艺要求和经济效益,选择最优的回流比为3.5,此时底物纯度99.7%,回收率99.1%,产物纯度98.2%,回收率97%.

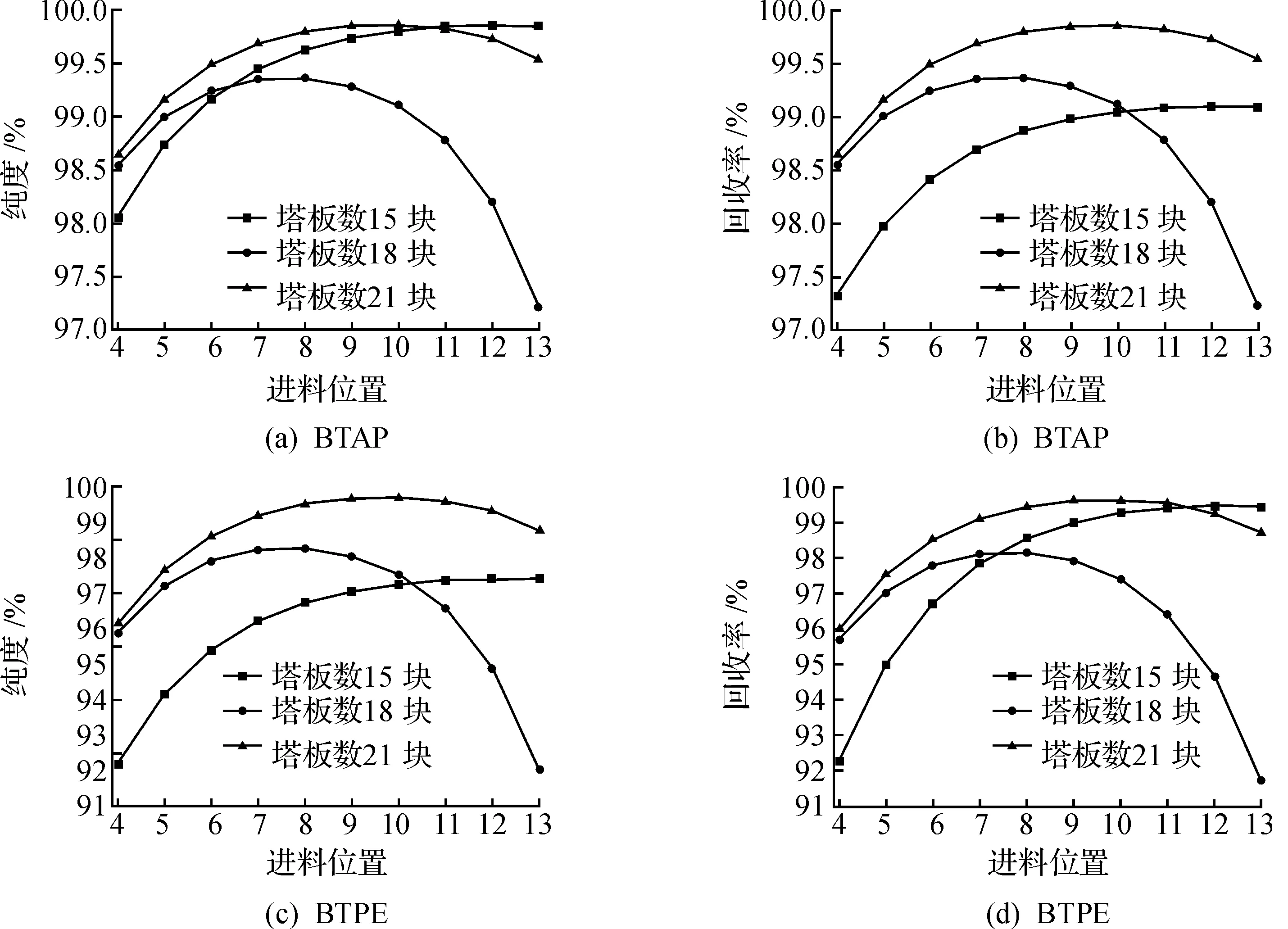

塔板数和进料位置优化如图5所示,考虑建造成本和热负荷的关系选择最佳塔板数为18 块,进料位置为第7块塔板数,此时塔顶底物纯度为99.3%,回收率为99.38%,热负荷为3.095 5 GCal/h,塔釜产物纯度97.65%,回收率98.1%,热负荷为3.156 GCal/h .

图4 回流比的优化Fig.4 Optimization of reflux ratio

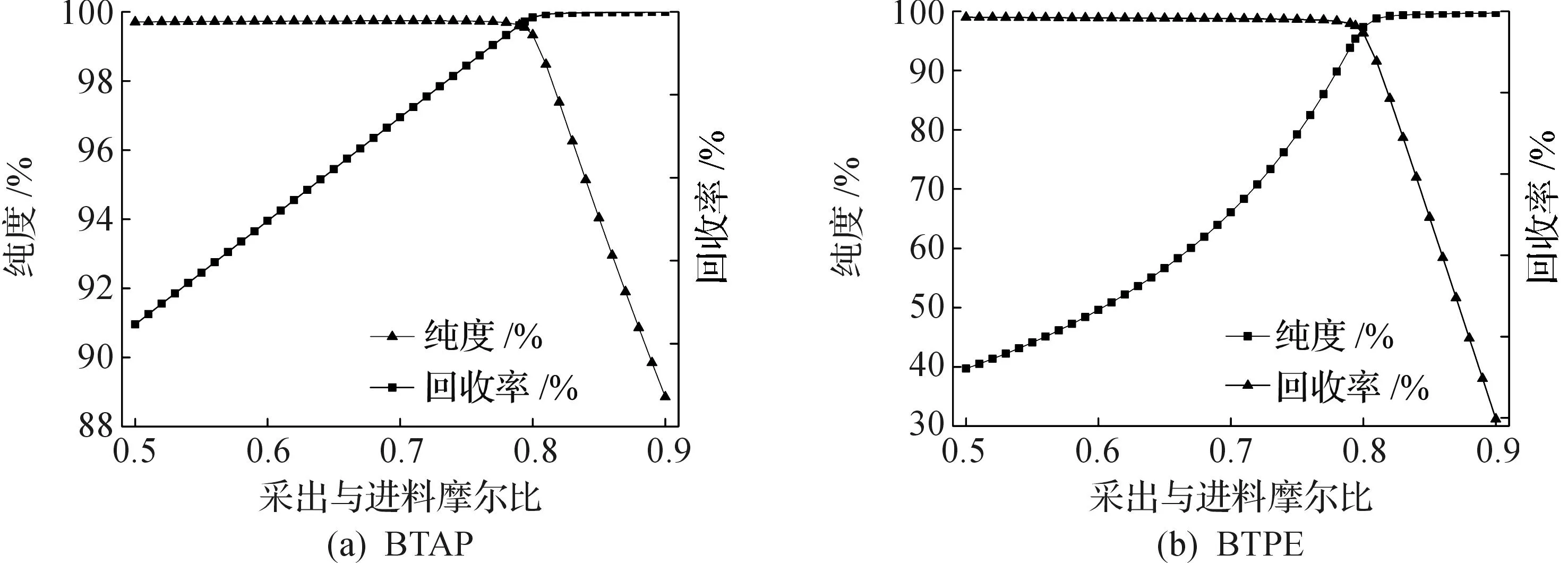

料液的采出与进料摩尔比优化如图6所示,底物纯度随采出与进料摩尔比的增大呈平稳后下降趋势,回收率随采出与进料摩尔比的增大呈先上升后平稳的趋势;塔釜产物纯度随采出与进料摩尔比的增大呈先上升后平稳的趋势,回收率随采出与进料摩尔比的增大呈先稳定后下降的趋势,故当采出与进料摩尔比为0.8时,底物纯度99.7%,回收率99.1%,产物纯度98.2%,回收率97%.

图5 塔板数和进料位置的优化Fig.5 Optimization of stage and feed location

图6 采出与进料摩尔比的优化Fig.6 Optimization of D/F

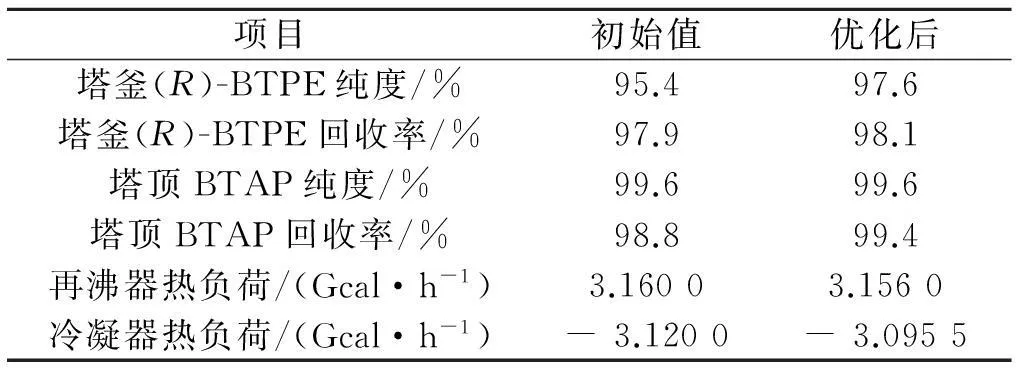

因此,确定了最优的设计参数和优化后的分离效果对比,如表3,4所示.最优设计参数为回流比3.5,理论塔板数18 块,进料位置第7块,采出与进料摩尔比0.8;优化后BTAP回收率提高0.6%,(R)-BTPE纯度和回收率分别提高2.3%和0.2%,再沸器热负荷降低0.1%,冷凝器热负荷降低0.8%.

表3 操作参数优化结果

表4 优化后分离效果对比

3结论

采用普通精馏实验与模拟相结合的方式对阿瑞吡坦的关键手性中间体(R)-BTPE进行纯化.首先以BTAP和BTPE的混合物为原料,通过普通精馏实验得到纯度94.1%,收率58.8%的BTAP和纯度55.1%,收率93.8%的BTPE,然后采用Aspen Plus 软件对实验工况进行模拟,模拟结果与实验结果吻合较好,表明Aspen Plus 软件模拟对该物料体系是可行的.利用Aspen Plus 软件对BTAP和(R)-BTPE体系进行工业化的连续精馏模拟,并利用其灵敏度分析工具,对物料的回流比、塔板数、进料位置以及料液的采出与进料摩尔比等进行分析,得到最优条件:确定了最优的设计参数,即回流比3.5,理论塔板数为18 块,进料位置第7块,采出与进料摩尔比0.8,最终得到高纯度、高回收率的纯度99.6%,收率99.4%的BTAP和纯度97.6%,收率98.1%的(R)-BTPE,为今后的规模化生产提供可靠的理论依据.

参考文献:

[1]DIEMUNSCH P, GRRLOT L. Potential of substance P antagonists as antiemetics[J]. Drugs,2001,60(3):533-546.

[2]赵忠斌,魏振平,芮伟.化疗止吐临床治疗药物新进展[J].世界临床药物,2006,27(8):480-484.

[3]何军邀,唐俊,王普,等.手性1-[3,5-双(三氟甲基)苯基]乙醇的合成与拆分[J].科技通报,2011,27(3):321-325.

[4]WANG Pu, CAI Jinbo, OUYANG Qi, et a1. Asymmetric bio-catalytic reduction of 3,5-bis (trifluoromethy1) acetophenone to (1R)-[3,5-bis(trifluoromethy1)phenyl] ethanol using whole cells of newly isolatedLeifsoniaxyliHS0904[J]. Applied microbiology and biotechnology,2011,90(6):1897-1904.

[5]欧阳启,黄金,王普,等.离子液体对热带假丝酵母细胞生物相容性的研究[J].浙江工业大学学报,2013,41(3):254-259.

[6]刘雨虹. Aspen Plus化工模拟系统在精馏过程中的应用[J].石油化工腐蚀与防护,2003,20(4):56-59.

[7]章锋,王成习.萃取精馏分离苯乙酮与α-苯乙醇的模拟研究[J].化工工程,2013,41(4):74-78.

[8]孔鹏,高瑞昶.变压精馏分离甲醇-丙酮的工艺模拟及优化[J].化工进展,2013,32(11):2583-2587.

[9]冯惠生,付正强,王爱荣.2 000 t/a哌啶醇连续精馏分离的模拟计算与应用[J].现代化工,2013,33(6):121-124.

[10]KUMAR T P, PANCHAY K. Solubility and tie-line data for water formic acid methyl isobutyl ketone ternary system at different temperatures[J]. Chemical engineering communications,2010,197(9):1163-1171.

[11]曾涵卫,孙小方,蔡亦军,等.高纯乙腈连续精馏过程建模与分析[J].浙江工业大学学报,2012,40(2):143-147.

[12]袁海宽,许振良.PV膜强化乙酸乙酯酯化反应精馏过程的研究[J].浙江工业大学学报,2011,39(4):359-363.

[13]WANG Nengqiang, SUN Jing, HUANG Jin, et a1. Cloning, expression and directed evolution of carbonyl reductase fromLeifsoniaxyliHS0904 with enhanced catalytic efficiency[J]. Applied microbiology and biotechnology,2014,98(20):8591-8601.

(责任编辑:陈石平)

Separation of antiemetic drug’s key chiral intermediate using distillation

HUANG Jin, DU Mocong, WANG Pu

(College of Pharmaceutical Science, Zhejiang University of Technology, Hangzhou 310014, China)

Abstract:Aprepitant is used to heal the vomit caused by chemotherapy inclinical, and the R-[3,5-bis(trifluoromethyl)phenyl]ethanol ((R)-BTPE) is a key chiral intermediate for Aprepitant, which could be synthesized by asymmetric biocatalysis. The phenomenon that BTAP can not be completely converted to (R)-BTPE, is leading to BTAP residue in products. Thus the purity and yield of (R)-BTPE can not meet the process requirements simultaneously. In this study, we used Aspen Plus to simulate the data firstly, which is based on the experimental data. The substrate deviation between experiment and simulation data was found to be less than 3.5%, and the product deviation was found to be less than 8.5%. The simulation results were in good agreement with the experimental results, demonstrating that Aspen Plus software is feasible to simulate the separation process. To determine the optimal parameters, sensitivity analysis tools to analyze the theoretical plate number, reflux ratio, feed location and the recovery ratio of feed liquid were conducted. The maximum artificial simulation results of distillation separation were as follows: purity of 99.6%, recovery of 99.4% for BTAP; purity of 97.6%, yield of 98.1% for (R)-BTPE, which provides a reliable theoretical clue for future industrial production.

Keywords:distillation; Aspen Plus; 3,5-bis(trifluoromethyl) acetophenone; (R)-[3,5-bis(trifluoromethyl)phenyl]ethanol

收稿日期:2015-09-21

基金项目:浙江省公益性技术应用研究计划项目(2014C33274)

作者简介:黄金(1979—),男,安徽利辛人,副教授,博士,研究方向为生物催化,E-mail:huangjin979@zjut.edu.cn.

中图分类号:TQ463+.4

文献标志码:A

文章编号:1006-4303(2016)02-0164-05